一种稀土掺杂软磁铁基合金粉末及其制备方法

1.本发明属于稀土磁性粉末制备技术领域,特别是涉及一种稀土掺杂软磁铁基合金粉末及其制备方法。

背景技术:

2.随着科技技术进步和发展,电子元件和电磁器件正朝着更高效的方向发展,实现节能环保。软磁材料具有低矫顽力且高饱和磁化强度的特点,易于磁化,具有较高的磁导率,并且在外界磁场作用消失后剩磁较低,为各种变压器、传感器、电磁开关等电气和电子设备提供了理想的磁性能,在电磁应用领域也引起了较大的研究兴趣。

3.铁基软磁合金是最重要的软磁材料之一,具有满足绿色节能环保需求的潜力,贯穿于其制备和技术应用。除电气设备的应用以外,软磁材料还可应用至医学和磁流体领域,包括肿瘤热疗、生物造影、密封、减震、选矿、航天航空等领域。软磁材料的矫顽力低,甚至可忽略不计。这使得其在反复磁化的过程中因磁滞现象而产生的能量损耗较少,热量较小,避免了其对交流电机类设备的正常运转。不仅如此,所有磁性材料都具有一个特殊的温度转折点,转变温度称为居里温度。当高于居里温度之后磁性会从铁磁性或亚铁磁性转变为顺磁性,而后逐渐消失。居里温度的高低影响软磁材料在不同应用领域的发挥。在电气设备中,工作部件的温度必然会影响其运作,因此选择一种温度稳定性高且磁性能优异的软磁材料则倾向于居里温度较高的软磁材料。而生物医学尤其是肿瘤热疗领域,则更偏向居里温度接近室温或人体温度附近的软磁材料,以达到控制外加磁场大小从而实现磁性材料升温杀死肿瘤细胞的作用。

4.目前,许多软磁合金的制备采用的是熔炼法对块状合金进行熔融加工,时间长温度高,且所获得的软磁合金体积较大,限制了其在磁流体、生物医疗等领域对微小尺寸磁性材料中的应用。对此,研发一种简便、高效同时保持优异磁性和磁热性能的微小尺寸铁基软磁合金尤为重要。

技术实现要素:

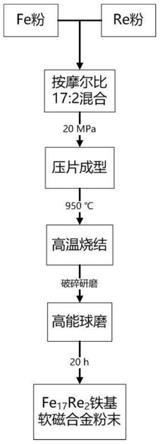

5.本发明提供了一种针对稀土掺杂软磁铁基合金粉末及其制备方法,通过对稀土粉末和铁粉进行充分混合并压制,在高温下烧结成型后对烧结片剂进行球磨使合金最终达到微米至纳米级别;这种制备方法的成本较低、操作简单、制备周期短、效率高、安全性好,轻松实现稀土掺杂铁基软磁合金高磁饱和强度和低矫顽力的要求;同时,通过不同稀土元素的掺杂,可以实现对磁性温度敏感性的调控,从而有利于其在不同工作温度和不同要求下的应用。

6.本发明的技术方案为:一种稀土掺杂软磁铁基合金粉末,其特征在于:所述软磁铁基合金粉末由铁粉和稀土金属组成,铁粉与稀土金属粉末的化学成分按摩尔比计算为17:2;稀土金属粉末包括sm、yb、sc和dy元素中的一种或其混合物。

7.一种稀土掺杂软磁铁基合金粉末的制备方法,包括以下步骤:

(1)将铁粉和稀土金属粉末按照摩尔比17:2进行称重并充分混合;(2)将步骤(1)中混合均匀的粉末进行压片成型,得到片状未烧结样;(3)将片状未烧结样在950-1000℃下烧结20-24小时,得到烧结后的片状样;(4)将烧结后的片状样置于自动研磨机中,使样品充分研磨变成粉末状,期间保证工作温度不宜过高,并通入惰性气体避免氧化;(5)将破碎研磨后的软磁粉末进行高能球磨,球磨时间为20-22小时,得到稀土掺杂软磁铁基合金粉末。

8.优选地,步骤(1)中铁粉和稀土金属粉末的纯度≥99.9%,粒径为50-200μm,并在氩气氛围下保存。

9.优选地,步骤(2)中压片所用压力为20-25mpa,所用压片模具直径为10-15mm,确保烧结过程粉末的充分反应。

10.优选地,步骤(3)中的反应采用的是管式炉,管式炉操作简单,便于控制,且具有较好的密闭性,能在烧结过程中保持所需的气氛条件,烧结升温速率为5-10 ℃/min。

11.优选地,步骤(4)和步骤(5)中的惰性气体为氩气,防止合金氧化。

12.优选地,步骤(5)中的球磨罐和球磨球为不锈钢材质,选用直径为10-12mm的钢球,其中球料比为40:1。

13.优选地,步骤(5)中的球磨机转速设置为500-600rpm,且球磨时间每隔30min 暂停15min,并设置球磨方向为双向交替进行,避免高能球磨过程中工作温度过高。

14.本发明的有益效果是:1、本发明利用烧结和高能球磨法制备铁基软磁材料,制备方法简便高效。

15.2、本发明利用高能球磨法实现软磁材料的小颗粒尺寸,达到微米和纳米级别,使铁基软磁颗粒更易适应不同的应用范围和后续的改性研究。

16.3、本发明所获得的的稀土掺杂软磁铁基合金粉末具有较高的饱和磁化强度,最高可达190 emu/g,矫顽力仅30 oe,而剩磁仅2 emu/g,能更好的应用在电机类设备或生物医学领域中。

附图说明

17.图1为本发明稀土掺杂fe

17

re2软磁铁基合金粉末制备流程图。

18.图2为本发明实例1及实例2的稀土掺杂fe

17

re2软磁铁基合金球磨后粉末样的xrd图谱。

19.图3为本发明实例1的稀土掺杂fe

17

re2软磁铁基合金粉末的sem图。

20.图4为本发明实例1及实例2的稀土掺杂fe

17

re2软磁铁基合金粉末的m-h曲线图。

21.图5为本发明实例1及实例2的稀土掺杂fe

17

re2软磁铁基合金粉末的磁性温度依赖性曲线图。

22.附图标记:图中,re为稀土元素的缩写。

具体实施方式

23.为便于更好理解本发明,以下将结合实例做进一步说明。应理解,所述实例仅是帮助理解本发明,而不应视为对本发明的具体限制。

24.实施例1一种稀土掺杂fe

17

re2软磁铁基合金粉末,具体制备过程为:(1)如图1所示,首先在充满氩气的手套箱中称量25g sm粉和78g fe粉,并用研钵使金属粉末混合均匀;(2)将混合后的金属粉末取2.0 g置于直径为10mm 的压片模具中压片成型,压力为20 mpa,保压2-5 min,得到厚度为1-2 mm 的薄片;(3)将压制成型后的金属薄片置于管式炉中烧结,通入氩气作为保护气氛,并在室温下保持15-30 min。随后以5-10℃/min的升温速率,将炉内温度升至950 ℃,保温时间为24 h,自然冷却至室温;(4)将烧结的片状样品取出,使用钳子将其破碎成小块后置于自动研磨粉碎机中研磨2小时,且每半小时停止5-10 min,并通入氩气避免氧化;(5)将研磨后的金属粉末取出,取2 g粉末置于50 ml 的不锈钢球磨罐中,并放入80 g不锈钢球,不锈钢球的直径为10 mm;高能球磨机的转速设置为500 rpm,每球磨30 min暂停15 min,随后开始反向球磨,总球磨时间为20小时,即得到sm掺杂的fe

17

re2软磁铁基合金粉末。

25.如图2所示,所制备的sm掺杂的fe

17

re2软磁铁基合金粉末xrd图谱仅存在fe相,说明高能球磨使sm与fe实现了合金化。

26.如图3所示,所制备的sm掺杂的fe

17

re2软磁铁基合金粉末为纳米尺寸颗粒,因颗粒尺寸小而存在团聚现象,表现为微米级粉末,团聚颗粒平均粒径在5 μm以下。

27.如图4所示,所制备的sm掺杂的fe

17

re2软磁铁基合金粉末的磁滞回线显示饱和磁化强度高达130 emu/g,剩磁仅3 emu/g,而矫顽力为65 oe,具有高饱和磁化强度低矫顽力低剩磁的优异磁特性。

28.如图5所示,所制备的sm掺杂的fe

17

re2软磁铁基合金粉末的磁性随温度的升高而降低,磁热系数dm/dt随温度升高而逐渐增加,表现出良好的温度敏感性。

29.实施例2一种稀土掺杂fe

17

re2软磁铁基合金粉末,具体制备过程为:(1)如图1所示,首先在充满氩气的手套箱中称量25g yb粉和68g fe粉,并用研钵使金属粉末混合均匀;(2)将混合后的金属粉末取2.0 g置于直径为10mm 的压片模具中压片成型,压力为20 mpa,保压2-5 min,得到厚度为1-2 mm 的薄片;(3)将压制成型后的金属薄片置于管式炉中烧结,通入氩气作为保护气氛,并在室温下保持15-30 min。随后以5-10℃/min的升温速率,将炉内温度升至950 ℃,保温时间为24 h,自然冷却至室温;(4)将烧结的片状样品取出,使用钳子将其破碎成小块后置于自动研磨粉碎机中研磨2小时,且每半小时停止5-10 min,并通入氩气避免氧化;(5)将研磨后的金属粉末取出,取2 g粉末置于50 ml 的不锈钢球磨罐中,并放入80 g不锈钢球,不锈钢球的直径为10 mm;高能球磨机的转速设置为500 rpm,每球磨30 min暂停15 min,随后开始反向球磨,总球磨时间为20小时,即得到yb掺杂的fe

17

re2软磁铁基合金粉末。

30.如图2所示,所制备的yb掺杂的fe

17

re2软磁铁基合金粉末xrd图谱仅存在fe相,说明高能球磨使yb与fe实现了合金化。

31.如图4所示,所制备的yb掺杂的fe

17

re2软磁铁基合金粉末的磁滞回线显示饱和磁化强度高达190 emu/g,剩磁仅2 emu/g,而矫顽力为30 oe,具有高饱和磁化强度低矫顽力低剩磁的优异磁特性。

32.如图5所示,所制备的yb掺杂的fe

17

re2软磁铁基合金粉末的磁性随温度的变化不明显,在220

ꢀ‑ꢀ

400 k范围内磁化强度仅降低5 emu/g,表现出良好的热稳定性。

33.实施例3一种稀土掺杂fe

17

re2软磁铁基合金粉末,具体制备过程为:(1)如图1所示,首先在充满氩气的手套箱中称量5 g sc粉和53 g fe粉,并用研钵使金属粉末混合均匀;(2)将混合后的金属粉末取2.0 g置于直径为10mm 的压片模具中压片成型,压力为20 mpa,保压2-5 min,得到厚度为1-2 mm 的薄片;(3)将压制成型后的金属薄片置于管式炉中烧结,通入氩气作为保护气氛,并在室温下保持15-30 min。随后以5-10℃/min的升温速率,将炉内温度升至950 ℃,保温时间为24 h,自然冷却至室温;(4)将烧结的片状样品取出,使用钳子将其破碎成小块后置于自动研磨粉碎机中研磨2小时,且每半小时停止5-10 min,并通入氩气避免氧化;(5)将研磨后的金属粉末取出,取2 g粉末置于50 ml 的不锈钢球磨罐中,并放入80 g不锈钢球,不锈钢球的直径为10 mm;高能球磨机的转速设置为500 rpm,每球磨30 min暂停15 min,随后开始反向球磨,总球磨时间为20小时,即得到sc掺杂的fe

17

re2软磁铁基合金粉末。

34.实施例4一种稀土掺杂fe

17

re2软磁铁基合金粉末,具体制备过程为:(1)如图1所示,首先在充满氩气的手套箱中称量25g dy粉和73 g fe粉,并用研钵使金属粉末混合均匀;(2)将混合后的金属粉末取2.0 g置于直径为10mm 的压片模具中压片成型,压力为20 mpa,保压2-5 min,得到厚度为1-2 mm 的薄片;(3)将压制成型后的金属薄片置于管式炉中烧结,通入氩气作为保护气氛,并在室温下保持15-30 min。随后以5-10℃/min的升温速率,将炉内温度升至950 ℃,保温时间为24 h,自然冷却至室温;(4)将烧结的片状样品取出,使用钳子将其破碎成小块后置于自动研磨粉碎机中研磨2小时,且每半小时停止5-10 min,并通入氩气避免氧化;(5)将研磨后的金属粉末取出,取2 g粉末置于50 ml 的不锈钢球磨罐中,并放入80 g不锈钢球,不锈钢球的直径为10 mm;高能球磨机的转速设置为500 rpm,每球磨30 min暂停15 min,随后开始反向球磨,总球磨时间为20小时,即得到dy掺杂的fe

17

re2软磁铁基合金粉末。

35.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或简单替换,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1