一种改性硅溶胶及其制备方法和用途与流程

1.本发明属于粘结剂技术领域,具体涉及一种改性硅溶胶及其制备方法和用途。

背景技术:

2.硅溶胶是二氧化硅在水中的胶体溶液,作为高温粘结剂被广泛地应用于熔模铸造行业,是熔模铸造的主要原材料,直接影响着型壳及铸件的质量、生产周期和制造成本。长期以来,硅溶胶粘结剂在不断改进发展,但由于其存在着干燥速度慢、制壳效率低、对蜡模润湿性差及稳定性差等缺点制约了其快速发展。

3.例如cn112275994a公开了一种用于制备精铸件型壳的硅溶胶,所述硅溶胶包括面层组分和背层组分;所述面层组分包括锆粉、碳粉、硅溶胶、润湿剂和消泡剂;所述背层组分包括硅溶胶、纳米纤维、莫来粉和石英粉;该硅溶胶专用于制备精铸件型壳,所得型壳由内向外的孔隙率逐渐升高,精铸过程中不易产生气孔,可制备得到表面光滑度极高的铸件,保证了铸件的品质。但是包括所述硅溶胶的型壳强度低。

4.cn111570719a公开了一种用于精密铸造的硅溶胶改性涂料,包括面层涂料和背层涂料,所述面层涂料包括硅溶胶、铝酸钴、锆粉、聚乙烯醇和硅酸镁铝;所述背层涂料包括硅溶胶、熔融石英粉、聚乙烯醇和硅酸镁铝。包括所述硅溶胶改性涂料的模壳内表面致密无孔洞,耐磨性好,且配方简单。但是,上述内容并没有探究包括硅溶胶改性涂料的浆料的湿强度。

5.cn103192024a公开了一种水玻璃和硅溶胶混合粘结剂及其制备方法,所述制备方法包括:在15~30℃的温度下,将一定重量配比的水玻璃、硅溶胶溶液、耐火粉和渗透剂搅拌均匀,然后再加入消泡剂消泡,最后放置8小时以上,得到所述水玻璃和硅溶胶混合粘结剂。采用上述方法制备得到的粘结剂,面层涂料粉液比高,所述型壳的表面较为光滑,使得铸件表面光洁度提高,且型壳强度均匀。但是所述型壳的抗开裂性能有待进一步提升。

6.因此,开发一种粘结性好、面层浆料湿强度高、抗开裂,铸件表观质量好的硅溶胶,是本领域亟待解决的技术问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种改性硅溶胶及其制备方法和用途。所述改性硅溶胶通过聚乙烯醇和羟丙基甲基纤维素对硅溶胶进行改性,使得所述改性硅溶胶的粘结性好,包括所述硅溶胶的面层浆料的透气性高、湿强度高且抗开裂。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种改性硅溶胶,以重量份计所述改性硅溶胶的原料包括硅溶胶95~100份、聚乙烯醇0.1~2份和羟丙基甲基纤维素0.1~2份。

10.本发明中,所述改性硅溶胶通过硅溶胶外层的硅醇基与聚乙烯醇的羟基结合,从而能够提高硅溶胶的粘结性,然后通过羟丙基甲基纤维素处理,进一步提高所述改性硅溶胶的湿强度;使得包括所述改性硅溶胶的铸件面层浆料的湿强度高,抗开裂,有效改善了铸

件的表观质量,减少了铸件的返修成本。

11.优选地,以重量份计,所述改性硅溶胶的原料包括硅溶胶95~100份,例如可以为96份、97份、98份、99份、100份等。

12.优选地,以重量份计,所述改性硅溶胶的原料包括聚乙烯醇0.1~2份,例如可以为0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份等。

13.本发明中,所述聚乙烯醇的含量大于2份,会降低整体硅溶胶的稳定性,使得所述改性硅溶胶的使用寿命大大降低。

14.优选地,以重量份计,所述改性硅溶胶的原料包括羟丙基甲基纤维素0.1~2份,例如可以为0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份等。

15.本发明中,所述羟丙基甲基纤维素的含量大于2份,会降低整体硅溶胶的稳定性,使得所述改性硅溶胶的使用寿命大大降低。

16.优选地,所述硅溶胶的固含量为25~35%,例如可以为26%、27%、28%、29%、30%、31%、32%、34%等。

17.优选地,所述硅溶胶的ph值为9.5~10.5,例如可以为9.6、9.7、9.8、9.9、10、10.1、10.2、10.3、10.4等。

18.本发明中,所述硅溶胶的ph值小于9.5,使得所述改性硅溶胶稳定性较差,使用效果极差;ph值大于10.5,碱性太强,会导致聚乙烯醇发生分解,从而无法得到所述改性硅溶胶,达不到想要的使用效果。

19.优选地,所述改性硅溶胶中聚乙烯醇和羟丙基甲基纤维素的质量比为(0.5~2):1,例如可以为0.6:1、0.75:1、1:1、1.5:1、1.8:1等。

20.本发明中,所述聚乙烯醇和羟丙基甲基纤维素的质量比小于0.5:1,会导致改性硅胶中结合的羟丙基甲基纤维素含量太少,导致产品的效果降低,达不到市场需求;大于2:1,产品不稳定,使用寿命短。

21.本发明中,所述硅溶胶、聚乙烯醇和羟丙基甲基纤维素的质量比中的硅溶胶指包括溶剂在内的硅溶胶的总质量。

22.作为本发明优选的技术方案,以重量份计所述改性硅溶胶的原料还包括0.1~1份非离子有机磷酸酯,例如可以为0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份等。

23.本发明中,所述非离子有机磷酸酯为非离子低泡有机磷酸酯,能够增加聚乙烯醇、羟丙基甲基纤维素和硅溶胶三者之间的相容性。

24.优选地,以重量份计所述改性硅溶胶的原料还包括0.1~1份水性有机硅消泡剂,例如可以为0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份等。

25.第二方面,本发明提供一种根据第一方面所述的改性硅溶胶的制备方法,所述制备方法包括:

26.(1)将硅溶胶与聚乙烯醇混合,得到混合液a;

27.(2)将步骤(1)得到的混合液a与羟丙基甲基纤维素混合,得到所述改性硅溶胶。

28.本发明中,所述硅溶胶在与聚乙烯醇混合前还包括将硅溶胶进行搅拌的步骤;所述搅拌的时间为20~40min,例如可以为20min、25min、30min、35min、40min等。

29.优选地,所述搅拌的转速为100~200rpm,例如可以为110rpm、120rpm、140rpm、150rpm、160rpm、180rpm等。

30.优选地,步骤(1)所述混合的时间为1~2h,例如可以为1h、1.5h、2h等。

31.优选地,步骤(1)所述混合的温度为20~25℃,例如可以为21℃、22℃、23℃、24℃等。

32.优选地,步骤(1)所述混合的转速为200~300rpm,例如可以为220rpm、240rpm、260rpm、280rpm等。

33.优选地,步骤(1)所述混合包括先将配方量40~50%的聚乙烯醇与硅溶胶进行混合,再加入剩余聚乙烯醇进行混合。

34.优选地,步骤(1)所述混合还包括加入非离子有机磷酸酯进行混合的步骤。

35.优选地,所述加入非离子有机磷酸酯进行混合的方法包括:

36.将硅溶胶与聚乙烯醇混合后,加入配方量40~50%的非离子有机磷酸酯进行第一次混合,随后加入剩余非离子有机磷酸酯进行第二次混合。

37.本发明中,所述非离子有机磷酸酯采用分批次加入进行混合的目的是让其与聚乙烯醇和硅溶胶的混合液进行均匀混合,并活化和进一步分散聚乙烯醇和硅溶胶的混合液。

38.优选地,所述第一次混合的时间为20~40min,例如可以为25min、30min、35min等。

39.优选地,所述第一次混合的温度为20~25℃,例如可以为21℃、22℃、23℃、24℃等。

40.优选地,所述第一次混合的转速为200~300rpm,例如可以为220rpm、240rpm、260rpm、280rpm等。

41.优选地,所述第二次混合的时间为1~3h,例如可以为1h、1.5h、2h、2.5h等。

42.优选地,所述第二次混合的温度为35~45℃,例如可以为36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃等。

43.优选地,所述第二次混合的转速为300~400rpm,例如可以为320rpm、340rpm、350rpm、360rpm、370rpm、380rpm、390rpm等。

44.优选地,步骤(2)所述混合的温度为40~45℃,例如可以为40℃、41℃、42℃、43℃、44℃等。

45.优选地,步骤(2)所述混合的时间为1~3h,例如可以为1h、1.5h、2h、2.5h等。

46.优选地,步骤(2)所述混合的转速为300~400rpm,例如可以为320rpm、340rpm、350rpm、360rpm、370rpm、380rpm、390rpm等。

47.优选地,步骤(2)所述混合液a与羟丙基甲基纤维素混合后还包括加入水性有机硅消泡剂进行混合的步骤。

48.优选地,所述加入水性有机硅消泡剂进行混合的时间为1~3h,例如可以为1h、1.5h、2h、2.5h等。

49.作为本发明优选的技术方案,所述制备方法包括:

50.(1)将硅溶胶与聚乙烯醇在温度为20~25℃的条件下混合1~2h,随后加入任选的非离子有机磷酸酯进行混合,得到混合液a;

51.(2)将步骤(1)得到的混合液a与羟丙基甲基纤维素在温度为40~45℃的条件下混合1~3h,随后加入任选的水性有机硅消泡剂继续混合1~3h,得到所述改性硅溶胶。

52.本发明提供的所述改性硅溶胶的制备方法通过先采用聚乙烯醇进行改性,随后采用羟丙基甲基纤维素进行改性,能够提高硅溶胶的粘结性和铸件面层浆料的湿强度;硅溶

胶自身与羟丙基甲基纤维素的结合相对聚乙烯醇而言,较为困难,如果二者调换顺序,会导致所述改性硅溶胶使用效果极差,无法使用。

53.第三方面,本发明提供一种粘结剂,所述粘结剂包括如第一方面所述的改性硅溶胶。

54.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

55.与现有技术相比,本发明的有益效果为:

56.本发明提供的改性硅溶胶通过特定配比的聚乙烯醇和羟丙基甲基纤维素对硅溶胶进行改性,使得所述改性硅溶胶的粘结性好,包括所述硅溶胶的面层浆料的湿强度高,抗开裂,且所述铸件的表观质量好;所述改性硅溶胶的粘度≥3.3cps,包括所述改性硅溶胶的面层浆料的湿强度≥6.8mpa,铸件表面无裂纹或裂纹较少。

具体实施方式

57.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

58.本发明实施例和对比例使用的材料如下:

59.聚乙烯醇:购自胜裕新材料科技有限公司的pva-1788;

60.羟丙基甲基纤维素:购自山东鑫福满化工科技有限公司的hpmc-001;

61.非离子低泡有机磷酸酯:ppe 1040;

62.水性有机硅消泡剂:xpj-s225。

63.实施例1

64.本实施例提供一种改性硅溶胶,以重量份计包括95份硅溶胶(固含量为30%)、2份聚乙烯醇、2份羟丙基甲基纤维素、0.5份非离子低泡有机磷酸酯和0.5份水性有机硅消泡剂。

65.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤包括:

66.(1)将硅溶胶放置在1000ml的烧瓶中,加入搅拌子,以150rpm的转速搅拌30min;在搅拌条件下,向其中缓慢加入一半量的聚乙烯醇,调整搅拌速度为250rpm,搅拌30min,然后缓慢加入另一半量的聚乙烯醇,在反应过程中,若反应的体系温度低于20~25℃时,则需升温至20~25℃,保持搅拌速度为250rpm,持续搅拌1h后,缓慢加入一半量的非离子低泡有机磷酸酯,保持搅拌速度为250rpm,持续搅拌30min,然后升高温度至40℃,调整搅拌速度为350rpm,在搅拌下缓慢加入另一半量的非离子低泡有机磷酸酯,持续搅拌2h,得混合液a;

67.(2)向步骤(1)得到的混合液a中缓慢加入羟丙基甲基纤维素,温度恒定在40℃,保持搅拌速度为350rpm,持续搅拌2h;在搅拌条件下,缓慢加入水性有机硅消泡剂,持续搅拌2h,得到所述改性硅溶胶。

68.实施例2

69.本实施例提供一种改性硅溶胶,以重量份计包括95份硅溶胶(固含量为30%)、2份聚乙烯醇、1份羟丙基甲基纤维素、1份非离子低泡有机磷酸酯和1份水性有机硅消泡剂。

70.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

71.实施例3

72.本实施例提供一种改性硅溶胶,以重量份计包括95份硅溶胶(固含量为30%)、1份聚乙烯醇、2份羟丙基甲基纤维素、1份非离子低泡有机磷酸酯和1份水性有机硅消泡剂。

73.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

74.实施例4

75.本实施例提供一种改性硅溶胶,以重量份计包括95份硅溶胶(固含量为30%)、2份聚乙烯醇、1.5份羟丙基甲基纤维素、1份非离子低泡有机磷酸酯和0.5份水性有机硅消泡剂。

76.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

77.实施例5

78.本实施例提供一种改性硅溶胶,以重量份计包括95份硅溶胶(固含量为30%)、1.5份聚乙烯醇、2份羟丙基甲基纤维素、1份非离子低泡有机磷酸酯和0.5份水性有机硅消泡剂。

79.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

80.实施例6

81.本实施例提供一种改性硅溶胶,其与实施例1的区别仅在于,所述聚乙烯醇的份数为0.5份,其它原料及用量均与实施例1相同。

82.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

83.实施例7

84.本实施例提供一种改性硅溶胶,其与实施例1的区别仅在于,所述羟丙基甲基纤维素的份数为0.5份,其它原料及用量均与实施例1相同。

85.本实施例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

86.对比例1

87.本对比例提供一种改性硅溶胶,其与实施例1的区别仅在于,所述聚乙烯醇的份数为4份,其它原料及用量均与实施例1相同。

88.本对比例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

89.对比例2

90.本对比例提供一种改性硅溶胶,其与实施例1的区别仅在于,所述羟丙基甲基纤维素的份数为4份,其它原料及用量均与实施例1相同。

91.本对比例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

92.对比例3

93.本对比例提供一种改性硅溶胶,其与实施例1的区别仅在于,所述改性硅溶胶中没有聚乙烯醇,其它原料及用量均与实施例1相同。

94.本对比例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

95.对比例4

96.本对比例提供一种改性硅溶胶,其与实施例1的区别仅在于,所述改性硅溶胶中没有羟丙基甲基纤维素,其它原料及用量均与实施例1相同。

97.本对比例提供一种所述改性硅溶胶的制备方法,具体步骤与实施例1相同。

98.对比例5

99.本对比例提供一种硅溶胶,所述硅溶胶由广东惠和硅制品有限公司提供,所述硅溶胶并未采用聚乙烯醇和羟丙基甲基纤维素进行改性。

100.性能测试

101.(1)ph值:通过ph计测量;

102.(2)粘度:通过粘度计测量;

103.(3)湿强度:采用jb/t 13038-2017方法进行测试;

104.(4)表观质量:将实施例1~7和对比例1~4提供的改性硅溶胶与对比例5提供的硅溶胶1份与耐火材料(锆英粉,厂家:宜兴市古王科技有限公司,40kg/袋)的粉液4.4份混合,配制成面层浆料,铸件后观察表面裂纹情况;判断标准:表面无明显裂纹记为“优秀”,裂纹含量小于3%,记为“良好”;裂纹含量大于3%,记为“差”。

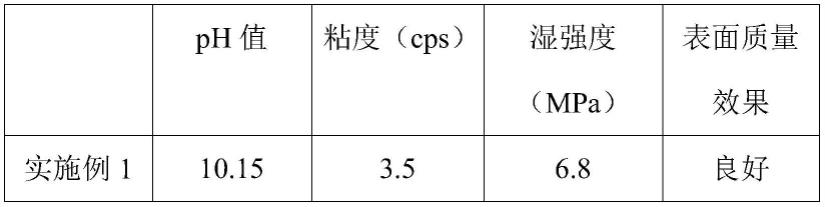

105.具体测试结果如表1所示:

106.表1

[0107][0108][0109]

由上表可知,本发明提供的改性硅溶胶,通过特定配比的聚乙烯醇和羟丙基甲基

纤维素对硅溶胶进行改性,使得所述硅溶胶的粘度高,具有优异的粘附性;且能够提高铸件面层浆料的湿强度和透气性,抗开裂,使得所述铸件的表观质量好。

[0110]

由实施例1~5可知,所述改性硅溶胶为碱性,符合熔模铸造行业的使用习惯;所述改性硅溶胶的粘度为3.3~4.2cps,包括所述改性硅溶胶的面层浆料的湿强度为6.8~7.9mpa,铸件表面无裂纹或裂纹较少;由实施例1与实施例6~7比较可知,所述改性硅溶胶中聚乙烯醇和羟丙基甲基纤维素不在特定的配比内时,湿强度降低且铸件表面质量变差;由实施例1与对比例1~4比较可知,当并非本发明优选的组合或配比时,面层浆料的湿强度降低或铸件表面质量变差,裂纹较多;由实施例1与对比例5比较可知,本发明提供的改性硅溶胶各方面性能均优于普通未改性硅溶胶。

[0111]

综上所述,本发明提供的改性硅溶胶,通过聚乙烯醇和羟丙基甲基纤维对硅溶胶进行改性,能够提高硅溶胶的粘结性,提高铸件面层浆料的湿强度,抗开裂且透气性好,型壳开裂鼓胀等缺陷得到避免,提高了铸件的表观质量,降低生产成本。

[0112]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1