一种太阳能跟踪光伏承载支架用铝合金及其型材生产工艺的制作方法

1.本发明涉及铝合金材料领域,尤其是涉及一种太阳能跟踪光伏承载支架用铝合金及其型材生产工艺。

背景技术:

2.太阳能光伏电站多建立在光照好且时长、人烟稀少的地域(如沙漠、戈壁、草原、海滩等),需经受大风沙、大爆雪或海洋性湿气等恶劣环境的考验,对其承载支架的强度、耐候性、耐蚀性等关键质量指标提出了更高要求,以确保其整体强度、运行稳定性和使用寿命等。

3.基于上述性能要求,推广应用铝代钢制造太阳能跟踪光伏承载支架已成为相关业界的共识,考虑到挤压效率(生产成本)与材料性能兼顾的原因,目前推广应用多集中于6005、6061等牌号的中高强铝合金型材,通过表面处理后其耐候性、耐蚀性优于传统的钢制光伏承载支架,但其屈服强度(一般为250-260mpa)等关键力学性能尚存在差距。

技术实现要素:

4.有鉴于此,以6005铝合金为基础,优化其合金元素成分配比,解决太阳能跟踪光伏承载支架的挤压效率与材料性能无法兼顾的难题,提供一种太阳能跟踪光伏承载支架用铝合金及其型材生产工艺。

5.为了解决上述技术问题,本发明的技术方案一是:

6.一种太阳能跟踪光伏承载支架用铝合金,所述铝合金的成份按重量比计如下:硅:0.7-1.0%,铁:≤0.25%,铜:≤0.1%,锰:0.2-0.3%,镁:0.5-0.8%,锌:0.1-0.2%,铬:≤0.01%,钛:0.05-0.1%,其它杂质总含量≤0.15%,余量为铝。

7.所述杂质,是指非主动添加的、不可避免的杂质。

8.一种太阳能跟踪光伏承载支架用铝合金,所述铝合金的成份按重量比计如下:硅:0.7-0.9%,铁:≤0.25%,铜:≤0.1%,锰:0.2-0.3%,镁:0.5-0.7%,锌:0.1-0.2%,铬:≤0.01%,钛:0.05-0.1%,其它杂质总含量≤0.15%,余量为铝。

9.进一步的,构成其它杂质的各组分的含量均≤0.05%。

10.进一步的,所述铝合金的成份按重量比计如下:硅:0.80%,铁:0.131%,铜:0.1%,锰:0.23%,镁:0.63%,锌:0.11%,铬:0.015%,钛:0.058%,其它杂质总含量≤0.15%,余量为铝。

11.进一步的,所述铝合金的成份按重量比计如下:硅:0.81%,铁:0.25%,铜:0.1%,锰:0.23%,镁:0.61%,锌:0.11%,铬:0.015%,钛:0.058%,其它杂质总含量≤0.15%,余量为铝。

12.为了解决上述技术问题,本发明的技术方案二是:一种采用如上所述的太阳能跟踪光伏承载支架用铝合金的型材的生产工艺,按以下步骤进行:

13.s1、按上述成份配比生产出铝合金圆铸锭,加热到560-580℃并保温8-16h;

14.s2、然后将圆铸锭快速转移至冷却炉室,采用雾冷或强风冷却到300℃以下,再进行喷水强冷到室温,进行均匀化退火处理;

15.s3、将均匀化退火处理后的圆铸锭加热到490-510℃且保温不少于2小时;

16.s4、对圆铸锭进行挤压生成铝合金型材,确保铝合金型材在挤压出口处的温度为520-550℃,采用在线淬火强风冷或水雾冷处理;

17.s5、对铝合金型材加热至180-190℃并保温6-8小时进行低温长时的时效处理。

18.进一步的,步骤s1中,加热到560-580℃并保温8-12h。

19.进一步的,步骤s2中,雾冷或强风冷的冷却速度≥200℃/h。

20.进一步的,步骤s2中,喷水强冷的冷却速度≥300℃/h。

21.进一步的,步骤s3中,对圆铸锭进行挤压时,挤压圆铸锭的挤压机的挤压筒加热并保温至430℃,挤压机的挤压模具加热并保温至470℃。铝合金在挤压过程中,与挤压模具工作带之间产生摩擦(做功),导致其温度会升高30-60℃。

22.本发明将mg/si比控制在0.75-0.85范围内,确保其既拥有足够量的mg2si强化相,又有一定量的过剩si相,以降低其淬火敏感性和挤压变形抗力,利于实现快速挤压并且可在线风冷淬火,达到降低生产成本与性能提升兼顾。

23.本发明通过添加微量锰,形成的mnal6化合物弥散质点具有弥散强化,对再结晶晶粒长大可起阻碍作用,还能溶解杂质铁,形成(fe、mn)al6,减小铁的有害影响;通过添加微量锌,与镁形成强化相mg/zn2,可明显提升其抗拉强度和屈服强度,同时以前述的微量锰缓冲其对耐腐性的影响;添加微量钛实现细化强化。

24.与现有技术相比,本发明具有以下有益效果:

25.1、针对光伏承载支架用铝合金型材的性能要求,在兼顾不明显降低其挤压效率的前提下,针对性优化设计了其合金化元素成分配比,叠加了铝合金的过剩相强化、弥散强化、细化强化等多种强化效应。

26.2、以“充分均匀化处理+快冷固溶”工艺方法实现降低挤压变形抗力、提高挤压效率的目的。

27.3、以“在线高温快冷淬火处理”与“低温长时的时效处理工艺”,充分发挥系列强化机制的叠加作用。

28.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明。

附图说明

29.图1为本发明实施例二的微观组织中的α相分布情况图;

30.图2为本发明实施例二的微观组织中的β相分布情况图。

具体实施方式

31.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效作详细说明。

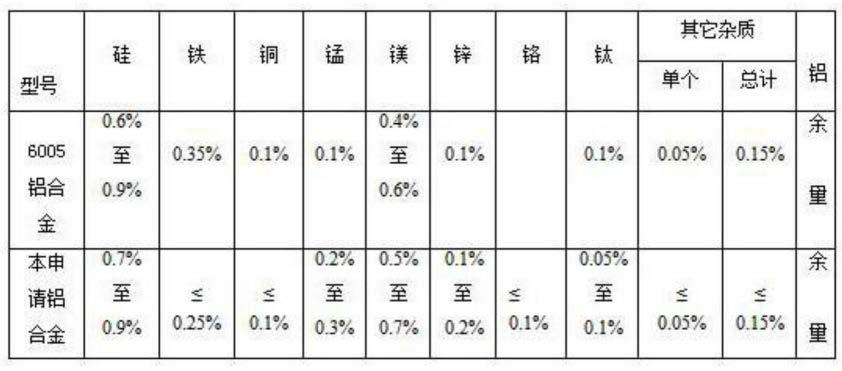

32.实施例一

33.一种太阳能跟踪光伏承载支架用铝合金,该铝合金的成份按重量比计如下:硅:

0.7-0.9%,铁:≤0.25%,铜:≤0.1%,锰:0.2-0.3%,镁:0.5-0.7%,锌:0.1-0.2%,铬:≤0.01%,钛:0.05-0.1%,其它杂质总含量≤0.15%(构成其它杂质的单个组分的含量均≤0.05%),余量为铝。

34.本技术以6005铝合金为基础,优化其合金化元素成分配比,针对性地研发了铸锭均匀化处理工艺、挤压在线淬火工艺、时效工艺等关键生产工艺,解决光伏用铝合金承载支架的挤压效率与材料性能难以兼顾的难题。

35.本技术通过适当提高硅含量,降低mg/si比,实现硅过剩相强化;通过添加微量锰,形成的mnal6化合物弥散质点具有弥散强化,对再结晶晶粒长大可起阻碍作用,还能溶解杂质铁,形成(fe、mn)al6,减小铁的有害影响;通过添加微量锌,与镁形成强化相mg/zn2,可明显提升其抗拉强度和屈服强度,同时以前述的微量锰缓冲其对耐腐性的影响;通过添加微量钛实现细化强化。

36.6005铝合金各成份重量比和本技术铝合金各成份重量比如下表所示:

[0037][0038]

实施例二:

[0039]

一种太阳能跟踪光伏承载支架用铝合金的型材的生产工艺,按以下步骤进行:

[0040]

s1、按各成份按重量比计如下生产出铝合金圆铸锭:硅:0.81%,铁:0.131%,铜:0.1%,锰:0.23%,镁:0.61%,锌:0.11%,铬:0.015%,钛:0.058%,其它杂质总含量≤0.15%(构成其它杂质的单个组分的含量均≤0.05%),余量为铝;将生产出的圆铸锭加热到580℃并保温8h(具体保温时长,视圆铸锭规格大小及装炉量而定);

[0041]

s2、然后将圆铸锭快速转移至冷却炉室,采用雾冷或强风冷却到300℃以下(冷却速度≥200℃/h),再采用持续水喷淋快速冷却到室温(冷却速度≥300℃/h),进行均匀化退火处理;此时圆铸锭微观组织的相转化率达到86%,其微观组织中α相分布情况如图1所示,其微观组织中β相分布情况如图2所示;

[0042]

s3、将均匀化退火处理后的圆铸锭采用燃气炉加热到490℃且保温不少于2小时;

[0043]

s4、用挤压机对圆铸锭进行挤压生成铝合金型材,确保铝合金型材在挤压机的出口处的温度为520-550℃,挤压机的挤压筒加热并保温至430℃,挤压机的挤压模具加热并保温至470℃。采用在线淬火强风冷却处理,实现挤压加工硬化与固溶强化叠加效果;

[0044]

s5、对铝合金型材加热至185℃并保温6小时进行低温长时的时效处理,以进一步提升铝合金型材的力学性能。

[0045]

最后获得的铝合金型材的抗拉强度为291mpa、屈服强度为271mpa、断后延伸率为

10.5%,明显优于行业标准ys/t 773《太阳能电池框架用铝合金型材》对6005铝合金型材规定的抗拉强度≧255mpa、屈服强度≧215mpa、断后延伸率≧8%的要求。

[0046]

本生产工艺中,对铝合金圆铸锭进行均匀化退火处理后,使铸锭的晶间化合物溶解,并有效消除其成分偏析和铸造过程残余内应力,其中微观组织中的条状/板状β-al5fesi金属间相尽可能转化为球化程度较高的α-al

12

(femn)3si相,实现其相转化率≥80%(即:α相数量与α相、β相总数量之比),降低其后续的挤压变形抗力,有效提高其挤压效率和铝合金型材强化效果。

[0047]

对比例

[0048]

一常规6005铝合金,经抗拉试验检测,其铝合金型材抗拉强度为261mpa、屈服强度为242mpa、断后延伸率为8.5%。

[0049]

实施例二得到的铝合金各项性能明显优于现有的6005铝合金。

[0050]

实施例三

[0051]

6005铝合金各成份重量比和本技术实施例铝合金各成份重量比如下表所示:

[0052][0053]

实施例四

[0054]

一种太阳能跟踪光伏承载支架用铝合金的型材的生产工艺,按以下步骤进行:

[0055]

s1、按各成份按重量比计如下生产出铝合金圆铸锭:硅:0.80%,铁:0.131%,铜:0.1%,锰:0.23%,镁:0.63%,锌:0.11%,铬:0.015%,钛:0.058%,其它杂质总含量≤0.15%(构成其它杂质的单个组分的含量均≤0.05%),余量为铝;将生产出的圆铸锭加热到580℃并保温9h(具体保温时长,视圆铸锭规格大小及装炉量而定);

[0056]

s2、然后将圆铸锭快速转移至冷却炉室,采用雾冷或强风冷却到300℃以下(冷却速度≥200℃/h),再采用持续水喷淋快速冷却到室温(冷却速度≥300℃/h),进行均匀化退火处理;此时圆铸锭微观组织的相转化率达到86%,其微观组织中α相分布情况如图1所示,其微观组织中β相分布情况如图2所示;

[0057]

s3、将均匀化退火处理后的圆铸锭采用燃气炉加热到490℃且保温不少于2小时;

[0058]

s4、用挤压机对圆铸锭进行挤压生成铝合金型材,确保铝合金型材在挤压机的出口处的温度为520-550℃,挤压机的挤压筒加热并保温至430℃,挤压机的挤压模具加热并保温至470℃。采用在线淬火强风冷却处理,实现挤压加工硬化与固溶强化叠加效果;

[0059]

s5、对铝合金型材加热至185℃并保温6小时进行低温长时的时效处理,以进一步

提升铝合金型材的力学性能。

[0060]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1