一种基于红外线辅助预热的激光增材制造热裂纹敏感性材料的制备方法

1.本发明属于激光增材制造技术领域,涉及一种基于红外线辅助预热的激光增材制造热裂纹敏感性材料的制备方法。

背景技术:

2.激光增材制造是基于离散-堆积原理,根据零件三维模型直接制造零件。该方法利用高能激光束熔化金属粉末,逐层快速熔化、凝固堆积生成三维实体,有别于传统的“减材”和“等材制造”,具有生产周期短、原料利用率高、设计自由度高等优点,尤其适用于航空航天产品中的零部件的小批量快速制造。选区激光熔化技术是一种先进的激光增材制造技术,该工艺采用高能激光束作为热源,按照三维cad切片模型中规划好的扫描路径,对金属粉末床进行逐层扫描,通过快速熔化、凝固,获得模型所设计的金属零件。该方法成形的零件精度较高,表面粗糙度较小。

3.由于激光成形过程快速冷却凝固,凝固速率达到105k/s,容易导致成形件内部产生较高的热应力,这些热应力累积形成应力集中,导致材料发生变形开裂,对于铝基合金(al-cu、al-li、al-zn等)、钨基合金和镍基合金(inconel 625、hastealloy等)等热裂纹敏感性材料,由于激光快速熔化凝固过程中熔池内部大的温度梯度和循环加热,不可避免地会出现熔池内温度分布不均匀的情况,容易产生热应力集中,导致成形件热裂纹形成,从而降低成形件的力学性能。

技术实现要素:

4.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种抑制激光成形过程热裂纹敏感性材料热裂纹形成的激光增材制造热裂纹敏感性材料的制备方法。

5.为了实现上述目的,本发明采取的技术方案如下:

6.一种基于红外线辅助预热的激光增材制造热裂纹敏感性材料的制备方法,包括如下步骤:

7.(1)在激光增材制造成形设备的成形室内,搭建用于预热待成形粉末的红外线热源辅助加热装置;

8.(2)使用计算机辅助设计软件建立目标零件的三维实体几何模型,然后利用materialise magics软件对该模型进行分层切片并规划激光扫描路径,将三维实体离散成一系列二维数据;

9.(3)将步骤(2)所得出的数据导入激光增材制造成形设备中,对热裂纹敏感性粉末材料进行选区激光熔化成形,在激光成形前,采用红外线热源辅助加热装置,将激光待扫描合金粉末成型区域加热到设定温度;随后再启动激光打印头,按照打印程序将粉末逐层熔化凝固,成形致密均匀的三维实体零件。

10.具体地,步骤(1)中,所述红外线热源辅助加热装置包括红外线发热管、反射罩、支

撑结构以及红外线测温计;所述红外线发热管和反射罩连接,并一同固定在支撑结构上,反射罩角度能够调节,从而将红外加热焦点落在待成形粉末床区域;所述红外线测温计安装于激光增材制造设备的成形室内壁上,用于测定红外加热焦点的温度。

11.步骤(3)中,所述热裂纹敏感性粉末材料可以为铝基合金粉末,其中,cu含量为3.6-4.5wt.%,li含量为0.7-1.1wt.%,mg含量为0.3-1.0wt.%,ag含量为0.3-0.8wt.%,zr含量为0.1-0.2wt.%,余量为al;所述铝基合金粉末粒径为25~53μm。

12.步骤(3)中,所述热裂纹敏感性粉末材料也可以为钨基合金粉末,其中,ni含量为5.8-7.2wt.%,fe含量为2.0-3.5wt.%,co含量为0.5-1.0wt.%,余量为w;所述钨基合金的粉末粒径为15~45μm。

13.步骤(3)中,所述热裂纹敏感性粉末材料还可以为镍基合金粉末,其中,cr含量为21.3-22.5wt.%,fe含量为17.8-18.6wt.%,mo含量为8.4-9.2wt.%,w含量为5.6-6.2wt.%,co含量为1.0-1.6wt.%,余量为ni;所述镍基合金粉末粒径为20~47μm。

14.具体地,当采用铝基合金粉末时,所述红外线热源辅助加热装置对铝基合金粉末的预热温控控制在150~270℃;选区激光熔化成形采用激光功率为250-350w,激光扫描速度为600-1000mm/s,扫描间距为50μm,铺粉厚度为30μm,分区岛状扫描策略。

15.具体地,当采用钨基合金粉末时,所述红外线热源辅助加热装置对钨基合金粉末的预热温控控制在650~950℃;选区激光熔化成形采用激光功率为375-475w,激光扫描速度为400-600mm/s,扫描间距为50μm,铺粉厚度为50μm,分区岛状扫描策略。

16.具体地,当采用镍基合金粉末时,所述红外线热源辅助加热装置对镍基合金粉末的预热温控控制在400~500℃;激光熔化成形采用激光功率为300-450w,激光扫描速度为1000-1400mm/s,扫描间距为50μm,铺粉厚度为50μm,分区岛状扫描策略。

17.具体地,步骤(3)中,所述激光增材制造成形设备采用slm-150型选区激光熔化设备,包括ylr-500型光纤激光器、激光成形室、自动铺粉系统、保护气氛装置、计算机控制电路系统以及冷却循环系统;在激光成形前通过密封装置将成形腔密封、抽真空并通入高纯ar气作保护气氛,保持氧含量低于50ppm。

18.通过对上述铝基合金、钨基合金、镍基合金等热裂纹敏感性材料的成形过程中使用红外线热源加热装置辅助对合金粉末预热处理,可有效地减小熔池内部的温度梯度,减少裂纹形成倾向。一方面,使用高能激光束扫描金属粉末颗粒,由于熔池温度梯度大,冷却速度过快,以柱状枝晶形式生长,凝固时枝晶间形成狭长间隙,液相难以及时回填,加之凝固收缩作用以及熔池中热应力集中,容易形成热裂纹并产生开裂现象。红外线热源辅助加热之后,可减少熔池温度梯度,降低冷却速度,减少热应力累积和应力集中,降低热裂纹倾向。另一方面,较快的冷却速度也会使得元素来不及充分扩散而形成元素偏析,在晶界处产生聚集,增加激光成形材料的热裂纹敏感性。红外线辅助加热的应用使得熔池温度分布均匀,凝固液相时间增加,合金中的元素有足够的时间扩散和液相填充间隙,从而抑制热裂纹形成。从上述两方面可显著地减少激光增材制造热裂纹敏感性材料的开裂可能性,提高成形件的成形性和成形质量。

19.通过红外线热源与激光增材制造设备相结合,合理设定红外线辅助加热温度,充分考虑并综合调整激光成形工艺参数,可有效减小激光熔池温度梯度,抑制热裂纹萌生,成功制备出成形质量好、综合性能优异的热裂纹敏感性合金材料。

20.有益效果:

21.(1)本发明采用红外线热源辅助加热处理来抑制热裂纹敏感性材料激光增材制造热裂纹形成,解决激光成形过程中熔池温度梯度过大和热应力集中的问题,实现对铝基合金、钨基合金、镍基合金热裂纹敏感性合金材料的成形性优化。

22.(2)本发明的红外线热源辅助加热激光增材制造装置,安装简单,仅需要对现有的激光增材制造设备进行简单改造,并不改变其原有设备的功能与结构,节约设备改造成本,可行性高。

23.(3)本发明相比于传统的锻造、铸造、粉末冶金等减材等材制备方法,创造性地用激光增材制造技术成形性能优异的热裂纹敏感性材料,极大地提高了成形件的设计自由度,使得拓扑优化、仿生结构设计等复杂结构的高强度合金零件生产制造成为可能。该方法成形的零件主要用于航空航天领域,具有小批量、高成形质量、定制化、结构复杂化等优势,拓宽了激光增材制造热裂纹敏感性合金材料零件的应用领域。

24.(4)本发明采用红外线热源辅助加热处理,可以类比使用其他的预热方式来激光增材制造热裂纹敏感性合金材料,如电磁加热、电子束加热等,拓宽了激光成形热裂纹敏感性材料的应用领域,有利于推动激光增材制造的广泛应用。

附图说明

25.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

26.图1为本发明实现激光3d打印过程中使用的红外线热源辅助加热装置示意图。

27.其中,各附图标记分别代表:1-成形室,2-成形缸系统,3-反射罩,4-红外线发热管,5-支撑结构,6-激光系统,7-红外线测温计,8-粉末床,9-成形零件,10-基板。选区激光熔化成形设备其他部件未列出。

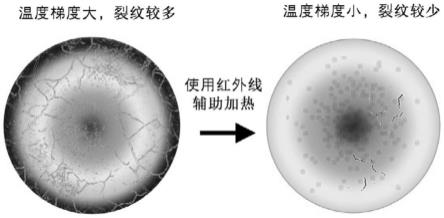

28.图2为本发明激光3d打印过程中红外线热源辅助加热处理减少裂纹机理图。

29.图3为实施例1制备的红外线热源辅助加热装置激光成形的铝基合金块体试样光学像。

30.图4为实施例2制备的红外线热源辅助加热装置激光成形的钨基合金块体试样光学像。

31.图5为实施例3制备的红外线热源辅助加热装置激光成形的镍基合金块体试样光学像。

32.图6为对比例1制备的激光增材制造铝基合金试样光学像。

33.图7为对比例2制备的激光增材制造钨基合金试样光学像。

具体实施方式

34.根据下述实施例,可以更好地理解本发明。

35.图1为本发明改造的选区激光熔化成形设备,红外线热源辅助加热装置包括红外线发热管4、反射罩3、支撑结构5以及红外线测温计7。红外线发热管4和反射罩3连接,并一同固定在支撑结构5上,反射罩3角度能够调节,从而将红外加热焦点落在待成形粉末床区域。红外线测温计7安装于激光增材制造设备的成形室1内壁上,用于测定红外加热焦点的

温度。

36.使用时,将红外线发热管4和反射罩3连接起来固定在支撑结构5上,调整反射罩3的角度使焦点落在待成形区域,使用红外线测温计7保持激光待扫描区域的温度在设定的温度范围内。激光增材制造成形过程如下:

37.(a)铺粉装置将待加工合金粉末铺设在成形基板10上,形成一定厚度的粉末床(8);

38.(b)激光系统6控制激光选择性扫描粉末床区域,使之快速熔化/凝固,形成实体零件的一层二维平面;之后成形缸系统2带动成形缸整体下移一个粉层厚度,铺粉装置重新铺设一层粉末床;

39.(c)重复(b)步骤,直至逐层成形得到实体零件9。

40.图2为本发明减少激光成形热裂纹形成及抑制机制示意图。左图为未采用本发明激光增材制造成形时熔池内部凝固枝晶生长示意图,由于材料本身固有特性和激光快速熔化凝固,激光成形过程中熔池温度梯度大,容易形成粗大树枝晶。右图为本发明激光增材制造成形时熔池内部晶粒生长示意图,在红外线热源加热装置作用下,激光成形熔池内温度梯度减小,热应力明显减小,同时合金元素得到充分扩散,促进细小等轴晶形成,避免熔池液相回填不足和热应力集中而产生的热裂纹。

41.实施例1

42.(1)铝基合金成分为cu含量为3.6-4.5wt.%,li含量为0.7-1.1wt.%,mg含量为0.3-1.0wt.%,ag含量为0.3-0.8wt.%,zr含量为0.1-0.2wt.%,余量为al,粉末粒径为25~53μm。

43.(2)使用计算机辅助设计软件建立目标零件的三维实体几何模型并导出成stl文件,然后利用materialise magics软件对该模型进行分层切片,并设定激光扫描路径和激光工艺参数。其中激光工艺参数设定为:激光功率为250-350w,激光扫描速度为600-1000mm/s,扫描间距为50μm,铺粉厚度为30μm,采用分区扫描策略,分区大小5mm,相邻层之间激光填充方向旋转37

°

。

44.(3)将步骤(2)得到的切片文件导入改造后选区激光熔化成形设备的计算机控制系统,并使用步骤(1)中的铝基合金粉末置于激光增材制造设备中用于成形,然后通过密封装置将成形腔密封、抽真空并通入高纯ar气作保护气氛,保证成形室内的氧含量低于50ppm。设置红外线热源加热温度,确保待成形区域预热温度为150~270℃,开启激光器进行成形。

45.(4)待成形完成后,利用线切割分离成形件与基板,获得铝基合金零件。

46.按照标准金相试样制备方法对红外线热源辅助加热处理成形的铝基合金块体试样打磨、抛光处理,在光镜下观察如图3所示。红外线辅助加热到高的预热温度,减少了铝基合金激光增材制造过程中熔池温度和低熔点共晶相在晶界处偏聚,减少热应力集中和热裂纹形成,获得了成形致密度为99.3%无裂纹的铝基合金试样。

47.实施例2

48.(1)钨基合金成分为ni含量为5.8-7.2wt.%,fe含量为2.0-3.5wt.%,co含量为0.5-1.0wt.%,余量为w,粉末粒径为15~45μm。

49.(2)使用计算机辅助设计软件建立目标零件的三维实体几何模型并导出成stl文

件,然后利用materialise magics软件对该模型进行分层切片,并设定激光扫描路径和激光工艺参数。其中激光工艺参数设定为:激光功率为375-475w,激光扫描速度为400-600mm/s,扫描间距为50μm,铺粉厚度为50μm,采用分区扫描策略,分区大小5mm,相邻层之间激光填充方向旋转37

°

。

50.(3)将步骤(2)得到的切片文件导入改造后选区激光熔化成形设备的计算机控制系统,并使用步骤(1)中的铝基合金粉末置于激光增材制造设备中用于成形,然后通过密封装置将成形腔密封、抽真空并通入高纯ar气作保护气氛,保证成形室内的氧含量低于50ppm。设置红外线热源加热温度,确保待成形区域预热温度为650~950℃,开启激光器进行成形。

51.(4)待成形完成后,利用线切割分离成形件与基板,获得铝基合金零件。

52.按照标准金相试样制备方法对红外线热源辅助加热处理成形的铝基合金块体试样打磨、抛光处理,在光镜下观察如图4所示。红外线辅助加热到高的预热温度,减少了钨基合金激光增材制造过程中熔池温度梯度,增加了熔体凝固时间,降低了热应力集中和热裂纹形成倾向,获得了成形致密度为99.5%无裂纹的钨基合金试样。

53.实施例3

54.(1)镍基合金成分为cr含量为21.3-22.5wt.%,fe含量为17.8-18.6wt.%,mo含量为8.4-9.2wt.%,w含量为5.6-6.2wt.%,co含量为1.0-1.6wt.%,余量为ni,粉末粒径为20~47μm。

55.(2)使用计算机辅助设计软件建立目标零件的三维实体几何模型并导出成stl文件,然后利用materialise magics软件对该模型进行分层切片,并设定激光扫描路径和激光工艺参数。其中激光工艺参数设定为:激光功率为300-450w,激光扫描速度为1000-1400mm/s,扫描间距为50μm,铺粉厚度为50μm,采用分区扫描策略,分区大小5mm,相邻层之间激光填充方向旋转37

°

。

56.(3)将步骤(2)得到的切片文件导入改造后选区激光熔化成形设备的计算机控制系统,并使用步骤(1)中的铝基合金粉末置于激光增材制造设备中用于成形,然后通过密封装置将成形腔密封、抽真空并通入高纯ar气作保护气氛,保证成形室内的氧含量低于50ppm。设置红外线热源加热温度,确保待成形区域预热温度为400~500℃,开启激光器进行成形。

57.(4)待成形完成后,利用线切割分离成形件与基板,获得铝基合金零件。

58.按照标准金相试样制备方法对红外线热源辅助加热处理成形的铝基合金块体试样打磨、抛光处理,在光镜下观察如图3所示。红外线辅助加热到高的预热温度,减少了镍基合金激光增材制造过程中熔池温度和脆性析出相在晶界处偏析,减少热应力集中和热裂纹形成,获得了成形致密度为99.7%无裂纹的镍基合金试样。

59.对比例1

60.对比例1基本步骤与实施例1相同,唯一不同的是未使用红外线热源辅助加热装置,直接对铝基合金粉末进行激光增材制造成形。按照标准金相试样制备方法对铝基合金成形块体试样打磨、抛光处理,在光镜下观察如图6所示。

61.对比实施例1与对比例1所制得的试样光镜照片,发现未使用红外线热源辅助加热装置对激光增材制造待扫描铝基合金粉末进行预热处理,可以发现成形样品内部产生大量

微裂纹,成形试样的致密度为93.7%,成形质量明显下降。这是由于铝基合金凝固温度范围宽,在激光快速熔化凝固过程中熔池内形成大的温度梯度,液相难以及时填充柱状枝晶间隙和柱状晶晶界处低熔点共晶液膜被拉断后产生间隙,在持续应力作用下热裂纹萌生并进一步扩展。

62.对比例2

63.对比例2基本步骤与实施例2相同,不同的是未使用红外线热源辅助加热装置,而是采用基板加热方式对钨基合金粉末进行预热处理,然后进行激光成形。按照标准金相试样制备方法对钨基合金成形块体试样打磨、抛光处理,在光镜下观察如图7所示。

64.对比实施例2与对比例2所制得的试样光镜照片,发现由于激光增材制造预热温度有限,可对靠近基板的钨基合金粉末进行均匀预热,而随着打印高度增加,基板对于上层粉末的预热效果不佳,难以保证预热温度均匀,因此,钨基合金中的热应力难以有效释放,因此,该方法减少微裂纹的效果不明显,仍会出现大量微裂纹,成形致密度为92.6%。

65.对比例3

66.对比例3基本步骤与实施例1相同,不同的是实施例1中是将温度控制在150~270℃之间,而对比例3中将温度控制在50℃,然后对合金粉末进行激光成形。在较低的温度下采用红外线热源进行预热处理,激光成形过程中熔池温度梯度仍较大,容易产生热应力集中而形成热裂纹。

67.对比例4

68.对比例4基本步骤与实施例1相同,唯一不同的是实施例1中将温度控制在150~270℃之间,而对比例4中将温度控制在450℃,然后对合金粉末进行激光成形,在较高的温度下进行预热,虽然激光成形试样中熔池温度梯度和热应力减小,但过高的预热温度,铝基合金晶粒快速生长,导致成形件组织粗大,不利于获得性能优异的铝基试样。

69.本发明提供了一种基于红外线辅助预热的激光增材制造热裂纹敏感性材料的制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1