一种节能型双管超高温钨钼还原炉的制作方法

1.本发明属于还原炉技术领域,具体涉及一种节能型双管超高温钨钼还原炉。

背景技术:

2.还原炉是粉末压坯通过烧结获得所需的物理、力学性能以及微观结构的设备,还原炉通过对烧结温度、保护气氛、压坯传送方式、加热和冷却速度等进行精确的控制,从而确保粉末的烧结质量。

3.目前,公开号为cn111473649a的发明专利公开了一种三温区异型管式炉,包括三温区管式炉,所述三温区管式炉内部铺设有y型放料石英管组件,所述y型放料石英管组件的三个端部管体上分别固定设置有出气法兰组件、第一进气法兰组件和第二进气法兰组件,所述出气法兰组件、第一进气法兰组件和第二进气法兰组件的结构一致,且出气法兰组件、第一进气法兰组件和第二进气法兰组件上均螺纹设置有自动泄压组件。其采用的是通过三通道,两个进气口实现一种材料在三种气体环境下的烧结,为实验提供了可靠性和便利性,但该还原炉的能耗较大,且炉管在还原炉内的移动不方便,并且炉管与还原炉之间密封的结构复杂,极易出现故障,维护保养拆装难度大,难以用于工业化生产。

4.因此,针对上述能耗较大、炉管移动不方便和不适用于工业化生产的问题,亟需得到解决,以改善还原炉的使用场景。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本发明的目的在于提供一种节能型双管超高温钨钼还原炉,该还原炉旨在解决现有技术下能耗较大,且炉管在还原炉内的移动不方便,并且炉管与还原炉之间密封的结构复杂,维护保养拆装难度大的技术问题。

7.(2)技术方案

8.为了解决上述技术问题,本发明提供了这样一种节能型双管超高温钨钼还原炉,该还原炉包括下壳体、安装在所述下壳体上端可转动且起到密封作用的上盖、安装在所述下壳体内底部上端的加固层、固定在所述下壳体前后两端内壁的第一保温层、安装在所述第一保温层内侧的第二保温层、固定在所述第二保温层和另一第二保温层之间的第三保温层;其中,所述第三保温层上端开设有前后对称分布的第一凹槽,所述第一凹槽上端固定连接有等距分布的支撑块,所述支撑块上端开设有第二凹槽,所述第二凹槽内转动连接有传送辊筒,所述第三保温层上端固定连接有分隔块,所述上盖下端依次固定连接有第四保温层、第五保温层和第六保温层,所述传送辊筒上端设置有往所述下壳体两端外侧延伸的炉管,所述炉管外侧设置有左右对称分布的密封组件,所述炉管左端安装有左连接头,所述炉管右端安装有右连接头,所述右连接头右端固定连接有与所述炉管相贯通的出气管,所述炉管右侧上端安装有泄压阀,所述左连接头左端固定连接有气体进口,所述左连接头和炉管之前设置有进气管,所述下壳体左右两端固定连接有第一连接杆,所述第一连接杆外侧

转动连接有与所述密封组件卡合连接的限位挡板,所述上盖下端安装有温度传感器,所述第一凹槽前后两端内壁均固定连接有连接座,所述连接座左右两端均固定连接有螺纹杆,所述螺纹杆外侧螺纹连接有内螺纹套筒,所述内螺纹套筒下端固定连接有第二连接杆,所述第二连接杆下端固定连接有用于固定所述炉管的挤压柱,所述炉管内设置有等距分布的托板组件,所述托板组件内卡合连接有舟皿。

9.使用本技术方案的还原炉时,将装有待烧结物品的舟皿放入托板组件中,然后将托板组件依次放入炉管中,把炉管放到下壳体内的支撑块上,推动炉管,第二凹槽内的传送辊筒转动,将炉管移至指定的位置,然后转动连接座左右两端螺纹杆外侧的内螺纹套筒,内螺纹套筒带动第二连接杆和挤压柱转动,直至挤压柱与炉管贴合,从而将炉管的位置固定,然后盖上上盖,将密封组件套在炉管左右两端,并向内推动密封组件,直至密封组件与下壳体和上盖两端贴合,转动第一连接杆外侧的限位挡板,将密封组件的位置固定,确保炉管与下壳体和上盖之间的密封性,启动还原炉进行加热,设定加热的温度,从气体进口通入气体,气体经由左连接头和进气管送入炉管中,加固层、第一保温层、第二保温层、第三保温层、支撑块、分隔块、第四保温层、第五保温层和第六保温层起到保温的效果,避免热量的流失,温度传感器实时监控还原炉内的温度,当温度到达预设值时停止加热,烧结中的废气从出气管排出,泄压阀实时监控炉管内的压力,并及时泄压。

10.优选地,所述炉管包括空心管体,所述空心管体上端开设有弧形槽,所述弧形槽内卡合连接有进出料盖,所述弧形槽上端和进出料盖下端均开设有前后对称分布的磁吸槽,所述磁吸槽内固定连接有磁铁,所述进出料盖上端固定连接有把手。通过进出料盖的设计,便于空心管体内物品的拿取,且进出料盖采用磁吸的方式拆装,结构简单牢靠。

11.优选地,所述密封组件包括端盖、安装在所述端盖端头处且与所述炉管相匹配的导向套,所述端盖前后两端均开设有开口槽,所述端盖内侧开设有密封槽,所述密封槽内固定连接有与所述炉管外侧贴合的密封圈。通过密封组件的设计,确保炉管与下壳体和上盖间的密封性,减少热量流失。

12.优选地,所述托板组件包括托板底座,所述托板底座上端开设有限位槽,所述托板底座前后两端内壁均固定连接右端等距分布的弹性元件,所述弹性元件靠内一侧固定连接有夹紧板。通过弹性元件将夹紧板向内推动,从而对不同规格的舟皿进行固定,确保舟皿的稳定性,且通用性更强。

13.优选地,所述加固层和第六保温层的材质为莫来石轻质砖。莫来石轻质砖是以莫来石为主晶相的高铝质耐火材料,具有较好的保温耐火性能。

14.优选地,所述第一保温层、支撑块和分隔块的材质为刚玉莫来石。刚玉莫来石具有较好的高温强度、抗高温蠕变性、抗热震性和抗侵蚀性。

15.优选地,所述第二保温层和第四保温层的材质为氧化铝空心球。氧化铝空心球是一种高温隔热材料,减少热量的流失。

16.优选地,所述第三保温层的材质为氧化铝空心球砖。氧化铝空心球砖质量轻,且热稳定性好,导热系数低,可以起到很好的保温效果,减少热量散发,提高热效率,从而起到节约能源的目的。

17.(3)有益效果

18.与现有技术相比,本发明的有益效果在于:本发明的还原炉利用双炉管的设计,炉

管靠内一侧的热量依然留在还原炉内,通过减少散热面,减少还原炉的能耗,更加节能环保,且还原炉内设置有传送辊筒,便于炉管在还原炉内的移动,对炉管的移动更加省力,并且炉管与还原炉之间通过密封组件、第一连接杆和限位挡板进行密封连接,结构简单,拆装方便,托板组件内部空间可调节,从而适用于不同规格的舟皿,通用性更强,适用于工业化生产。

附图说明

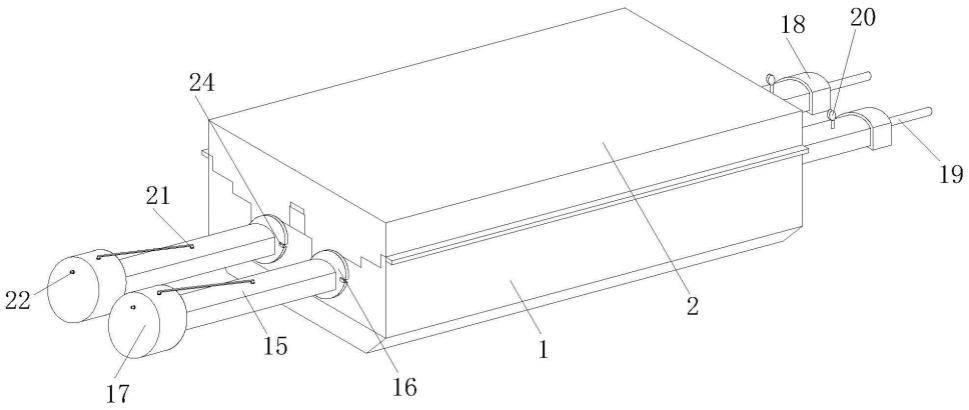

19.图1为本发明还原炉一种具体实施方式的立体结构示意图;

20.图2为本发明还原炉一种具体实施方式的正面结构示意图;

21.图3为本发明还原炉一种具体实施方式的侧面结构示意图;

22.图4为本发明还原炉一种具体实施方式中密封组件与限位挡板的组装示意图;

23.图5为本发明还原炉一种具体实施方式中炉管的组装示意图;

24.图6为本发明还原炉一种具体实施方式中托板组件的组装示意图。

25.附图中的标记为:1、下壳体;2、上盖;3、加固层;4、第一保温层;5、第二保温层;6、第三保温层;7、第一凹槽;8、支撑块;9、第二凹槽;10、传送辊筒;11、分隔块;12、第四保温层;13、第五保温层;14、第六保温层;15、炉管;151、空心管体;152、弧形槽;153、进出料盖;154、磁吸槽;155、磁铁;156、把手;16、密封组件;161、端盖;162、导向套;163、开口槽;164、密封槽;165、密封圈;17、左连接头;18、右连接头;19、出气管;20、泄压阀;21、气体进口;22、进气管;23、第一连接杆;24、限位挡板;25、温度传感器;26、连接座;27、螺纹杆;28、内螺纹套筒;29、第二连接杆;30、挤压柱;31、托板组件;311、托板底座;312、限位槽;313、弹性元件;314、夹紧板;32、舟皿。

具体实施方式

26.实施例1

27.本具体实施方式是采用双炉管减少散热面的低能耗式还原炉,其立体结构示意图如图1所示,其正面结构示意图如图2所示,该还原炉包括下壳体1、安装在下壳体1上端可转动且起到密封作用的上盖2、安装在下壳体1内底部上端的加固层3、固定在下壳体1前后两端内壁的第一保温层4、安装在第一保温层4内侧的第二保温层5、固定在第二保温层5和另一第二保温层5之间的第三保温层6;第三保温层6上端开设有前后对称分布的第一凹槽7,第一凹槽7上端固定连接有等距分布的支撑块8,支撑块8上端开设有第二凹槽9,第二凹槽9内转动连接有传送辊筒10,第三保温层6上端固定连接有分隔块11,上盖2下端依次固定连接有第四保温层12、第五保温层13和第六保温层14,传送辊筒10上端设置有往下壳体1两端外侧延伸的炉管15,炉管15外侧设置有左右对称分布的密封组件16,炉管15左端安装有左连接头17,炉管15右端安装有右连接头18,右连接头18右端固定连接有与炉管15相贯通的出气管19,炉管15右侧上端安装有泄压阀20,左连接头17左端固定连接有气体进口21,左连接头17和炉管15之前设置有进气管22,下壳体1左右两端固定连接有第一连接杆23,第一连接杆23外侧转动连接有与密封组件16卡合连接的限位挡板24,上盖2下端安装有温度传感器25,第一凹槽7前后两端内壁均固定连接有连接座26,连接座26左右两端均固定连接有螺纹杆27,螺纹杆27外侧螺纹连接有内螺纹套筒28,内螺纹套筒28下端固定连接有第二连接

杆29,第二连接杆29下端固定连接有用于固定炉管15的挤压柱30,炉管15内设置有等距分布的托板组件31,托板组件31内卡合连接有舟皿32。

28.其中,炉管15包括空心管体151,空心管体151上端开设有弧形槽152,弧形槽152内卡合连接有进出料盖153,弧形槽152上端和进出料盖153下端均开设有前后对称分布的磁吸槽154,磁吸槽154内固定连接有磁铁155,进出料盖153上端固定连接有把手156。

29.同时,密封组件16包括端盖161、安装在端盖161端头处且与炉管15相匹配的导向套162,端盖161前后两端均开设有开口槽163,端盖161内侧开设有密封槽164,密封槽164内固定连接有与炉管15外侧贴合的密封圈165。

30.另外,托板组件31包括托板底座311,托板底座311上端开设有限位槽312,托板底座311前后两端内壁均固定连接右端等距分布的弹性元件313,弹性元件313靠内一侧固定连接有夹紧板314。

31.此外,加固层3和第六保温层14的材质为莫来石轻质砖,第一保温层4、支撑块8和分隔块11的材质为刚玉莫来石,第二保温层5和第四保温层12的材质为氧化铝空心球,第三保温层6的材质为氧化铝空心球砖。

32.该还原炉的侧面结构示意图如图3所示,其密封组件16与限位挡板24的组装示意图如图4所示,其炉管15的组装示意图如图5所示,其托板组件31的组装示意图如图6所示。

33.使用本技术方案的还原炉时,将装有待烧结物品的舟皿32放入托板组件31中,然后将托板组件31依次放入炉管15中,把炉管15放到下壳体1内的支撑块8上,推动炉管15,第二凹槽9内的传送辊筒10转动,将炉管15移至指定的位置,然后转动连接座26左右两端螺纹杆27外侧的内螺纹套筒28,内螺纹套筒28带动第二连接杆29和挤压柱30转动,直至挤压柱30与炉管15贴合,从而将炉管15的位置固定,然后盖上上盖2,将密封组件16套在炉管15左右两端,并向内推动密封组件16,直至密封组件16与下壳体1和上盖2两端贴合,转动第一连接杆23外侧的限位挡板24,将密封组件16的位置固定,确保炉管15与下壳体1和上盖2之间的密封性,启动还原炉进行加热,设定加热的温度,从气体进口21通入气体,气体经由左连接头17和进气管22送入炉管15中,加固层3、第一保温层4、第二保温层5、第三保温层6、支撑块8、分隔块11、第四保温层12、第五保温层13和第六保温层14起到保温的效果,避免热量的流失,温度传感器25实时监控还原炉内的温度,当温度到达预设值时停止加热,烧结中的废气从出气管19排出,泄压阀20实时监控炉管15内的压力,并及时泄压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1