一种具有高熵合金涂层的硬质合金钻齿的制备方法与流程

1.本发明涉及钻齿制备技术领域。具体地说是一种具有高熵合金涂层的硬质合金钻齿的制备方法。

背景技术:

2.煤矿、水电、冶金等领域广泛应用竖井钻机、竖井掘进机、反井钻机等设备进行滚压机械破岩。中硬岩的滚压破岩刀具为镶齿滚刀,滚刀刀壳外圈所镶的钻齿是破岩的直接作用点,其使用寿命对整个破岩效率影响巨大。

3.滚刀在施工钻进过程中,滚刀上的钻齿承受着高温、摩擦、腐蚀、氧化、冲刷等极端恶劣的服役工况,从而钻齿导致过早失效,严重降低了滚刀刀具装备的性能,同时也造成了极大的浪费。在钻进过程中,如果因为钻齿磨损失效,更换刀具费时费力,尤其是竖井掘进机、反井钻机,在井下更换刀具存在巨大的安全隐患。随着钻井深度的不断增加,以及在水电、金属矿山等行业需要钻进的火成岩的硬度比较大、石英含量比较高,硬质合金钻齿很难满足钻进过程中一次钻透,通常需要在中间更换一次滚刀,甚至多次。这就增加了钻进施工的难度及施工成本,因此,如何提高滚刀刀壳外圈所镶钻齿的耐磨、耐腐蚀以及耐氧化等性能,延长其使用寿命是提高破岩效率急需解决的重要问题。

技术实现要素:

4.为此,本发明所要解决的技术问题在于提供一种具有高熵合金涂层的硬质合金钻齿的制备方法,使制备的硬质合金钻齿具有耐高温、耐摩擦、耐腐蚀、耐氧化、耐冲刷等性能,以解决当前滚刀、牙轮等滚压破岩钻头在硬岩和极硬岩地层滚压破岩时因钻齿失效导致的使用寿命短的问题。

5.为解决上述技术问题,本发明提供如下技术方案:

6.一种具有高熵合金涂层的硬质合金钻齿的制备方法,包括如下步骤:

7.步骤a:将硬质合金基体加工成硬质合金钻齿;

8.步骤b:将硬质合金钻齿的待熔覆面打磨后,用酒精超声清洗备用;

9.步骤c:将铬、钴、镍、铁、铌、硅和碳七种元素以粉末状单质或合金粉末的形式放入球磨罐中,并向球磨罐中加入碳化钨wc研磨球,在室温下使用球磨机进行球磨,球磨结束后,得到高熵合金涂层粉;

10.步骤d:将高熵合金涂层粉用粘接剂粘结在硬质合金钻齿的待熔覆面上,并将粘结有高熵合金涂层粉的硬质合金钻齿放入干燥箱中干燥,干燥结束后,得到待熔覆硬质合金钻齿;

11.步骤e:在氩气保护气氛下,将待熔覆硬质合金钻齿置于加工台上进行激光熔覆,得到熔覆涂层硬质合金钻齿。

12.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤c中,高熵合金涂层粉中铬元素、钴元素、镍元素、铁元素、铌元素、硅元素和碳元素的物质的量之比为1:1:1:1:(0.4

~0.6):(0.1~0.3):(0.05~0.15)。

13.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤c中,高熵合金涂层粉中铬元素、钴元素、镍元素、铁元素、铌元素、硅元素和碳元素的物质的量之比为1:1:1:1:0.5:0.2:0.1。在铬、钴、镍、铁这几种元素等摩尔比的情况下,凭借其不同原子半径及电负性相近,容易形成结构简单的单一的fcc结构,并在加入上述比例的铌元素、硅元素和碳元素时,能够与铬、钴、镍、铁形成耐磨性好、硬度高的涂层,且有利于使得该涂层与碳化钨熔覆面结合的更紧密。

14.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤a中:硬质合金基体为碳化钨板;步骤b中,硬质合金钻齿的待熔覆面打磨目数大于或等于400目且小于或等于800目;对熔覆面进行打磨主要是去除熔覆面的杂质,打磨目数大于或等于400目且小于或等于800目时,更有益于熔覆层与熔覆面之间的结合;步骤c中,铬、钴、镍、铁和铌五种元素均以粉末状金属单质的形式加入,硅元素以fesi粉的形式加入,碳元素以fecrc粉的形式加入。

15.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤c中,铬、钴、镍、铁和铌五种元素的粉末状金属单质、fesi粉和fecrc粉的粒径均在75~150μm之间,且纯度均大于或等于99.5wt%;fesi粉由铁、硅、铬和碳四种元素组成,且铁、硅、铬和碳的物质的量之比为1:2~4:0.1~0.5:0.1~0.5;fecrc粉由铁、铬和碳三种元素组成,且铁、铬和碳三种元素的物质的量之比为1~3:0.2~0.5:1~2。由于高熵合金对各金属的纯度要求较高,因此,成分含量较大的元素尽量选择单质作为原料,而且金属单质的粉末粒径选择多,价格便宜。石墨作为碳的单质其熔点较高,以石磨为原料添加到高熵合金涂层粉中,容易导致激光熔覆时溅射火花从而影响涂层的质量,因此碳元素以fecrc粉的形式参与形成高熵合金涂层,更有利于制备得到性能较好的涂层。另外,当各原料的粒径在75~150μm之间时,粒径范围偏差不大,便于后续加工,若各原料的粒径偏差较大,需增加研磨时间;各原料的粒径越接近,激光熔覆后的制备得到的高熵合金涂层的组织晶粒越细。

16.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤c中,高熵合金涂层粉与碳化钨wc研磨球的质量之比为4~6:1;球磨机的转速为60~100r/min,球磨时间为2~8h;步骤d:硬质合金钻齿的待熔覆面上粘结的高熵合金涂层粉的厚度为0.8~1.2mm;干燥箱的烘干温度为75~85℃,烘干时间为1.5~2.5h。

17.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤c中,高熵合金涂层粉与碳化钨wc研磨球的质量之比为5:1;球磨机的转速为80r/min,球磨时间为4~8h。球磨可以使各原料的粒径更加细小,粒径更加均匀统一,便于粘接及熔覆后的组织结构均匀;球磨不充分会导致各组分粒径不均匀、粒径相差较大、不统一;球磨时间过长则会导致金属粉末渗入研磨球中。步骤d:硬质合金钻齿的待熔覆面上粘结的高熵合金涂层粉的厚度为1.0mm;干燥箱的烘干温度为80℃,烘干时间为2h;干燥的目的主要是避免粉末吸收空气中的水汽,在熔覆过程中形成气孔;干燥的温度过低导致水汽蒸发缓慢,干燥时间过短则水分蒸发不完全;若干燥温度过高、时间过长则可能会导致粘接剂产生碳化颗粒,影响后续熔覆的质量。

18.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤d中,粘结剂由羧甲基纤维素钠、聚丙烯酸钠、聚乙烯醇和水组成,且羧甲基纤维素钠、聚丙烯酸钠、聚乙烯醇三者的质量之比为2~5:10:15;粘结剂中羧甲基纤维素钠的质量分数为0.05~1.0wt%;聚丙烯酸的相对分子质量在3000-6000;聚乙烯醇的平均分子量为11万~13万。在试验中发现,采用

上述组成及浓度的粘结剂能够在熔覆过程中形成硬度大,且与硬质合金钻齿结合度高的高熵合金涂层;若改变粘结剂的组成或浓度,无论如何调整高熵合金涂层粉的组成和配比,制备得到具有高熵合金涂层的硬质合金钻齿其硬度及结合致密度均有不同程度的下降,这可能是因为粘结剂在熔覆过程中粘结剂中的部分碳元素和金属元素钠也参与形成高熵合金涂层,且在上述添加量时,能够形成更高硬度的高熵合金涂层。

19.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤d中,将高熵合金涂层粉和粘接剂按照质量比为1:0.8~1.1的比例混合均匀后涂在硬质合金钻齿的待熔覆面上。

20.上述具有高熵合金涂层的硬质合金钻齿的制备方法,步骤e中,激光熔覆时采用的激光器为1.5kw型连续激光光纤激光器;激光器的输入波长为1080nm,输出光束模式为高斯光束,光斑尺寸为直径1.5mm;激光熔覆的功率为600~900w,激光熔覆的扫描速度为400~800mm/min;离焦量为-20~-25mm。

21.高熵合金是由5种或5种以上的合金元素组成,各组分合金元素的含量介于5wt%~35wt%之间。高熵效应能抑制金属间化合物的生成,促进形成单一的固溶体结构;高熵合金的晶格畸变效应,使得固溶强化效果明显,在一系列的强化效应下使得高熵合金具有诸多优异的性能,如高硬度、优异的耐磨性、高温抗氧化性等。激光熔覆技术是近年来发展最快的涂层技术之一,该技术使用激光束为热源,在激光束的作用下将同步送出的粉末或者预置在钻齿表面的粉末熔化,从而形成新的涂层。与传统的制备工艺相比,激光熔覆技术具有以下特点:(1)可制备复杂结构零部件,减少材料损耗;(2)使用的材料范围广,可根据工况需求搭配不同的材料体系;(3)激光能量密度高,冷却速度快,可得到更加细化的晶粒组织。本发明将混合的金属粉末粘结在在钻齿材料的表面,利用激光束将粉末熔化,使各金属元素在熔池中进行扩散,形成满足高熵合金条件的固溶体。激光熔覆法制备抗氧化耐磨高熵合金涂层优点多:技术熔化温度可控,几乎适用于所有的元素体系;冷却速度快,得到的组织细小,致密;涂层与钻齿基体呈冶金结合,结合力强;通过控制工艺参数,可以得到较低的稀释率,对钻齿基体的影响小。此外,还可通过调整熔覆过程中的送粉、功率、扫描方式等参数来制备复合涂层;也可以针对不同的施工环境,调整高熵合金的配比,涂覆不同的涂层,达到节省成本的目的。

22.本发明的技术方案取得了如下有益的技术效果:

23.本发明利用激光熔覆技术将高性能的高熵合金做成涂层涂覆在钻齿的表面,可使得钻齿具有高强度、高硬度、良好的耐磨性、优秀的耐蚀性、较好的磁性能等,从而提高钻齿在硬岩和极硬岩地层滚压破岩的使用寿命,有效降低更换刀头的次数,提高钻进效率,减少破岩刀具的磨损量,以及因钻齿磨损失效造成的提钻,降低钻进成本及安全风险。

24.cocrfenbni系高熵合金为fcc和laves相组成的共晶高熵合金,共晶高熵合金具有较好的流动性,在熔覆过程中熔池更容易铺展,可以降低涂层缺陷;laves相的高温力学性能非常优异,可以提高材料的高温强度;且铌元素的添加能够使高温下合金的氧化层和金属的界面形成一层laves相障碍层从而提高合金的抗氧化能力。硅元素的添加会促进更多laves相的析出,提高涂层的硬度,且在高温氧化过程中,laves相中的硅元素会取代铌元素的氧化,在界面处产生更加稳定的(cr,si)ox内氧化层,从而有效抑制氧的进一步内扩散,提高了涂层高温抗氧化能力。另外,熔覆粉末中添加的碳元素能与铌元素的发生扩散反应,原位生成细小的mc强化颗粒,随着温度升高,涂层表面产生了保护性的氧化膜,氧化膜与硬

度共同决定了涂层的耐磨性和使用寿命。

25.本发明将硅和碳分别以fesi粉和fecrc粉的形式与特定比例的铬、钴、镍、铁和铌五种金属单质混合,并控制高熵合金涂层粉的粒径,通过粘结剂将高熵合金涂层粉涂覆在硬质合金钻齿的待熔覆面上,同时控制激光熔覆的工艺参数,得到了与硬质合金钻齿结合紧密的高熵合金涂层,使得硬质合金钻齿不仅强度高、硬度好,而且具有较好的耐磨性、耐蚀性,有效延长了硬质合金钻齿在硬岩和极硬岩地层滚压破岩中的使用寿命。

附图说明

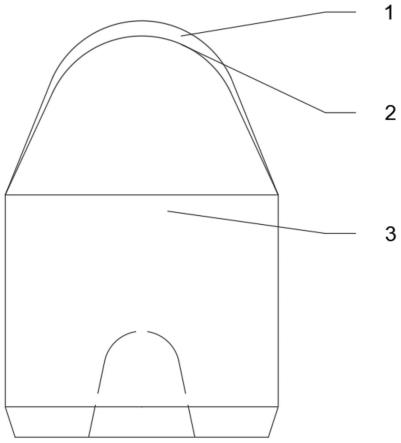

26.图1本发明实施例中具有高熵合金涂层的硬质合金钻齿的结构示意图。

27.图中附图标记表示为:1-高熵合金熔覆层;2-熔覆面;3-硬质合金钻齿。

具体实施方式

28.本实施例具有高熵合金涂层的硬质合金钻齿的制备方法,包括如下步骤:

29.步骤a:将硬质合金基体加工成硬质合金钻齿;本实施例采用的硬质合金基体为碳化钨板;

30.步骤b:将硬质合金钻齿的待熔覆面打磨后,用酒精超声清洗去除油污备用;硬质合金钻齿的待熔覆面打磨目数为600目;

31.步骤c:将cr粉、co粉、ni粉、fe粉、nb粉、fesi粉和fecrc粉放入球磨罐中,并向球磨罐中加入碳化钨wc研磨球,在室温下使用球磨机进行球磨,高熵合金涂层粉与碳化钨wc研磨球的质量之比为5:1;球磨机的转速为80r/min,球磨时间为5h,球磨结束后,得到高熵合金涂层粉cocrfeninb

0.5

si

0.2c0.1

;高熵合金涂层粉中co元素、cr元素、fe元素、ni元素、nb元素、si元素和c元素的摩尔比为1:1:1:1:0.5:0.2:0.1,将高熵合金涂层粉中各元素原子比换算成对应质量分数,并用0.01g精度电子天平称重配料;本实施例中所用的cr粉、co粉、ni粉、fe粉、nb粉、fesi粉和fecrc粉的粒径均在75~150μm之间,且纯度均大于或等于99.5wt%;fesi粉由铁、硅、铬和碳四种元素组成,且铁、硅、铬和碳的物质的量之比为1:3:0.2:0.3;fecrc粉由铁、铬和碳三种元素组成,且铁、铬和碳三种元素的物质的量之比为2:0.5:1.5;

32.步骤d:将高熵合金涂层粉和粘接剂按照质量比为1:0.6的比例混合均匀后涂覆在硬质合金钻齿的待熔覆面上,涂覆的厚度为1mm,并将涂覆有高熵合金涂层粉的硬质合金钻齿放入干燥箱中干燥,干燥箱的烘干温度为80℃,烘干时间为2h;干燥结束后,得到待熔覆硬质合金钻齿;干燥的目的是避免粉末吸收水汽导致熔覆过程中形成气孔;本实施例中,粘接剂由羧甲基纤维素钠、聚丙烯酸钠、聚乙烯醇和水组成,且羧甲基纤维素钠、聚丙烯酸钠、聚乙烯醇三者的质量之比为3:10:15;粘结剂中羧甲基纤维素钠的质量分数为0.3wt%;聚丙烯酸的相对分子质量在3000~6000;聚乙烯醇的平均分子量为11万;

33.步骤e:在氩气保护气氛下,将待熔覆硬质合金钻齿置于加工台上进行激光熔覆,得到熔覆涂层硬质合金钻齿;激光熔覆采用的激光器为1.5kw型连续激光光纤激光器,激光器输入波长为1080nm,输出光束模式为高斯光束,光斑尺寸为直径1.5mm。为保证粉末的充分熔化,激光熔覆的功率选择在700w,扫描速度选择在600mm/min,在高斯光束中,负离焦量的光束具有更均匀的能量分布,因此本实施例的离焦量选择为-20mm。将烘干的待熔覆硬质

合金钻齿放在加工台上,依次打开冷却系统,激光系统,设置熔覆参数,依次打开保护气氛、激光输出和运动系统,为防止粉末的氧化,熔覆过程在氩气保护气氛下进行。该过程是以高能量激光束为能量来源,将高熵合金粉末进行熔化并快速凝固的过程,在待熔覆硬质合金钻齿上沉积二维熔覆层的直接制造。

34.本实施例制备的钻齿具有高强度、高硬度、高耐磨性、优秀的耐蚀性以及较好的磁性能等。将本实施例制备的具有高熵合金涂层的硬质合金钻齿用于硬岩和极硬岩地层滚压破岩中均表现了较好的耐磨性:在硬岩(本实施例选择岩石硬度单轴抗压强度为215mpa的花岗岩)中钻进时,相比普通碳化钨钻齿其钻进距离延长了1.78倍;在极硬岩(本实施例选择岩石硬度单轴抗压强度为310mpa的粗玄岩)中钻进时,相比普通碳化钨钻齿且钻进距离延长了1.35倍;因此,本实例制备的硬质合金钻齿具有较长的使用寿命,解决了在硬岩和极硬岩地层滚压破岩时滚刀因钻齿磨损失效引起的提钻,降低了反井钻机、竖井掘进机等钻进时的施工成本。

35.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1