一种超宽薄板坯连铸机快速更换在线中间包的方法与流程

1.本发明属于连铸机技术领域,具体是一种超宽薄板坯连铸机快速更换在线中间包的方法。

背景技术:

2.连铸机结晶器作用是将连续不断地注入其内的高温钢液通过水冷铜板强制冷却,导出其热量,使之快速凝固成为具有所要求的断面形状和坯壳厚度的铸坯,并使这种芯部仍为液态的铸坯连续不断地从结晶器下口拉出,为其在二次冷却区完全凝固创造条件。由于中间包包衬及其它定型耐材使用寿命有限,达到使用寿命极限时,需要更换中间包。以往超宽薄板坯(厚度150mm,最宽3250mm)都是按照停浇、拉出尾坯、上引锭、开浇等模式进行更换中间包,需要停机时间65min,其有效作业率受到一定限制。

3.超宽薄板坯之前快换中间包试验,由于其较大的宽度、相对薄的厚度,出现结晶器内铸坯尾坯坯壳收缩过大而与结晶器壁产生较大气隙,造成再开浇后钢液沿着气隙渗钢出结晶器的异常情况,致使结晶器足辊粘冷钢,存在较大生产隐患。再者,出现过新中包到浇注位,再开浇后出现拉不动情况,被迫手动拉出,重新做生产准备,单次影响时间达4小时。为此,开展超宽薄板坯快换中间包专项攻关,提出一种超宽薄板坯连铸机在线中间包快换更换的方法以解决上述提出的问题。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种超宽薄板坯连铸机快速更换在线中间包的方法。

5.为实现上述目的,本发明采用了如下技术方案:

6.一种超宽薄板坯连铸机快速更换在线中间包的方法,具体步骤如下:

7.(s1)、更换中间包前,控制结晶器内保护渣层厚度,清理保护渣层内烧结渣块,将结晶器壁附着的保护渣渣条清理干净;

8.(s2)、更换中间包前,钢包关闭后,随着旧中间包内钢液持续下降,控制拉速下降,在控制拉速的过程中进行二冷水弱冷控制;

9.在更换中间包后,控制拉速提升,并控制二冷水正常冷却;

10.(s3)、通过开动第一中间包车、第二中间包车将第一预热位新中间包与浇注位旧中间包的切换,同时将第一中间包车从第一预热位开至浇注位。

11.优选的,所述步骤(s2)中控制拉速下降具体是将拉速由正常1.20m/min降至0.4m/min;

12.所述步骤(s2)中进行二冷水弱冷控制的节点是拉速下降至0.8m/min;

13.所述步骤(s2)中,在更换中间包后,新浇注铸坯拉速提升至0.8m/min。

14.优选的,还包括防止尾坯坯壳收缩工序,具体步骤如下:

15.在原浇注位的旧中间包停止浇注后,将防收缩插件垂直插入铸坯坯壳并与未凝固

钢液衔接,防收缩插件支撑在铸坯坯壳的内外弧间;

16.控制结晶器,将结晶器冷却水量减至3000nl/min;

17.待盛有钢液的钢包、新中间包到达浇注位准备开浇时,将结晶器水流量恢复到自动控制的5200nl/min。

18.优选的,还包括新中间包浸入式水口与铸坯控制工序,具体步骤如下:

19.在新中间包与旧中间包更换期间,通过拉矫系统控制铸坯坯壳尾部下降至设定位置;

20.在新中间包到达浇注位后,控制第一中间包车下降到设定高度;

21.在载有新中间包的第一中间包车到达浇注位后,旋转钢包回转台,将盛有待浇钢水的钢包转至浇注位。

22.优选的,所述新中间包浸入式水口与铸坯控制工序中,拉矫系统控制铸坯坯壳尾部下降至设定位置,所述设定高度为:铸坯坯壳尾部距离结晶器上口350mm位置;

23.所述新中间包浸入式水口与铸坯控制工序中,新中间包到浇注位后,控制第一中间包车下降到设定高度,所述设定高度为:浸入式水口底部距离铸坯坯壳尾部未凝固钢液上面保护渣50-60mm。

24.优选的,还包括宽断面铸坯重接控制工序,具体步骤如下:

25.将盛有待浇钢水的钢包滑板打开;

26.将钢水浇注至新中间包,新中间包钢液深度在200mm时进行中间包全流开浇,待钢水浸没浸入式水口侧孔上沿时添加新的保护渣;

27.启动铸坯拉矫系统,以0.3m/min的拉速拉动铸坯,测算重接印出结晶器下口后逐渐提升拉速至0.8m/min。

28.优选的,还包括重接印自动避驱动辊控制工序,具体步骤如下:

29.旧中间包停浇时,将铸机工作模式转为“混合浇注”模式,该模式下会自动标记铸坯坯壳尾部位置,即为铸坯重接印位置;

30.随着新中间包开浇拉速提升,铸坯重接印随着铸坯出结晶器,进扇形段;

31.每至2-8段驱动辊位置前,系统会根据标记的铸坯重接印位置调整驱动辊的抬起,避免压裂铸坯重接印或者损坏驱动辊。

32.本发明中,本发明通过结晶器冷却水的调整、保护渣厚度控制、防收缩连接插件,大幅度减少快换前结晶器内尾坯收缩,避免再开浇结晶器下口渗钢,以及实现新旧铸坯良好衔接;通过控制快换前拉速、二次冷却强度等,实现形成良好尾坯坯壳厚度,减少扇形段拉矫阻力,使快换后铸坯正常拉出扇形段,通过本发明方法可有效实现超宽薄板坯中间包的快速安全更换;

33.该超宽薄板坯中间包快速更换方法,便于人员使用操作,减少劳动强度,提高工作效率,减轻了开浇结晶器粘结几率,大幅度提升了超宽薄板坯铸机有效作业率。

附图说明

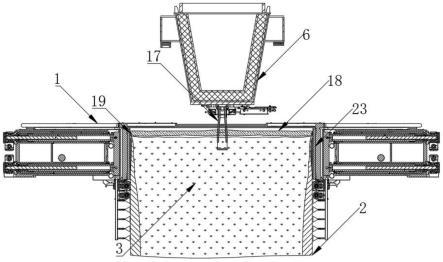

34.图1是本发明更换中间包前保护渣操作示意图;

35.图2是本发明中更换中间包示意图;

36.图3是本发明中中间包浸入式水口与铸坯控制示意图;

37.图4是本发明中拉速控制曲线示意图。

38.附图标记:1、结晶器;2、铸坯坯壳;3、未凝固钢液;4、第一中间包车;5、第二中间包车;6、钢包回转台;7、新中间包;8、旧中间包;15、钢包;17、浸入式水口;18、保护渣层;19、保护渣渣条;20、防收缩插件;21、气隙;23、结晶器壁。

具体实施方式

39.以下结合附图1-4,进一步说明本发明一种超宽薄板坯连铸机快速更换在线中间包的方法的具体实施方式。本发明一种超宽薄板坯连铸机快速更换在线中间包的方法不限于以下实施例的描述。

40.实施例1:

41.本实施例给出一种超宽薄板坯连铸机快速更换在线中间包的方法,如图1-4所示,具体步骤如下:

42.(s1)、快速更换中间包前30分钟,控制结晶器1内保护渣层18厚度,加快浸入式水口17附近保护渣更新,并将保护渣层18内烧结渣块清理干净,同时将结晶器壁23附着的保护渣渣条19清理干净,避免更换中间包后渣条卷入坯壳而造成漏钢事故;

43.(s2)、更换中间包前,钢包15关闭后,随着旧中间包8内钢液持续下降,拉速按照图4控制曲线由正常1.20m/min降至0.4m/min,在控制拉速的过程中进行二冷水弱冷控制,避免低拉速及停拉矫期间铸坯坯壳2厚度过厚、硬度过大,进而造成拉不动异常情况;

44.在更换中间包后,将新浇注铸坯拉速提至0.8m/min,并控制二冷水正常冷却;

45.(s3)、通过开动第一中间包车4、第二中间包车5将第一预热位新中间包7与浇注位旧中间包8的切换,同时将第一中间包车4从第一预热位开至浇注位。

46.实施例2:

47.本实施例给出一种超宽薄板坯连铸机快速更换在线中间包的方法,如图1-4所示,具体步骤如下:

48.(s1)、快速更换中间包前30分钟,控制结晶器1内保护渣层18厚度,加快浸入式水口17附近保护渣更新,并将保护渣层18内烧结渣块清理干净,同时将结晶器壁23附着的保护渣渣条19清理干净,避免更换中间包后渣条卷入坯壳而造成漏钢事故;

49.(s2)、更换中间包前,钢包15关闭后,随着旧中间包8内钢液持续下降,拉速按照图4控制曲线由正常1.20m/min降至0.4m/min,在控制拉速的过程中进行二冷水弱冷控制,避免低拉速及停拉矫期间铸坯坯壳2厚度过厚、硬度过大,进而造成拉不动异常情况;

50.在更换中间包后,将新浇注铸坯拉速提至0.8m/min,并控制二冷水正常冷却;

51.(s3)、通过开动第一中间包车4、第二中间包车5将第一预热位新中间包7与浇注位旧中间包8的切换,同时将第一中间包车4从第一预热位开至浇注位。

52.还包括防止尾坯坯壳收缩工序,具体步骤如下:

53.在原浇注位的旧中间包8停止浇注后,将防收缩插件20垂直插入铸坯坯壳2并与未凝固钢液3衔接,防收缩插件20支撑在铸坯坯壳2的内外弧间,以减少内外弧坯壳向未凝固钢液3侧的收缩;

54.控制结晶器1,将结晶器1冷却水量减至3000nl/min,通过减弱结晶器1水流量来减弱来自铸坯坯壳2释放的热量,从而减轻冷却收缩,确保铸坯坯壳2与结晶器壁23产生的气

隙21不至于延伸至结晶器壁23的下口,避免新中间包7开浇钢液的渗出结晶器1;

55.待盛有钢液的钢包15、新中间包7到达浇注位准备开浇时,将结晶器1水流量恢复到自动控制的5200nl/min。

56.实施例3:

57.本实施例给出一种超宽薄板坯连铸机快速更换在线中间包的方法,如图1-4所示,具体步骤如下:

58.(s1)、快速更换中间包前30分钟,控制结晶器1内保护渣层18厚度,加快浸入式水口17附近保护渣更新,并将保护渣层18内烧结渣块清理干净,同时将结晶器壁23附着的保护渣渣条19清理干净,避免更换中间包后渣条卷入坯壳而造成漏钢事故;

59.(s2)、更换中间包前,钢包15关闭后,随着旧中间包8内钢液持续下降,拉速按照图4控制曲线由正常1.20m/min降至0.4m/min,在控制拉速的过程中进行二冷水弱冷控制,避免低拉速及停拉矫期间铸坯坯壳2厚度过厚、硬度过大,进而造成拉不动异常情况;

60.在更换中间包后,将新浇注铸坯拉速提至0.8m/min,并控制二冷水正常冷却;

61.(s3)、通过开动第一中间包车4、第二中间包车5将第一预热位新中间包7与浇注位旧中间包8的切换,同时将第一中间包车4从第一预热位开至浇注位。

62.还包括新中间包7浸入式水口17与铸坯控制工序,具体步骤如下:

63.在新中间包7与旧中间包8更换期间,拉矫系统将控制铸坯坯壳2尾部下降至距离结晶器1上口350mm位置,停止拉矫;

64.在新中间包7到浇注位后,操作第一中间包车4下降,直至浸入式水口17底部距离铸坯坯壳2尾部未凝固钢液3上面保护渣50-60mm停止;

65.在载有新中间包7的第一中间包车4到达浇注位后,旋转钢包回转台6,将盛有待浇钢水的钢包15转至浇注位。

66.实施例4:

67.本实施例给出一种超宽薄板坯连铸机快速更换在线中间包的方法,如图1-4所示,具体步骤如下:

68.(s1)、快速更换中间包前30分钟,控制结晶器1内保护渣层18厚度,加快浸入式水口17附近保护渣更新,并将保护渣层18内烧结渣块清理干净,同时将结晶器壁23附着的保护渣渣条19清理干净,避免更换中间包后渣条卷入坯壳而造成漏钢事故;

69.(s2)、更换中间包前,钢包15关闭后,随着旧中间包8内钢液持续下降,拉速按照图4控制曲线由正常1.20m/min降至0.4m/min,在控制拉速的过程中进行二冷水弱冷控制,避免低拉速及停拉矫期间铸坯坯壳2厚度过厚、硬度过大,进而造成拉不动异常情况;

70.在更换中间包后,将新浇注铸坯拉速提至0.8m/min,并控制二冷水正常冷却;

71.(s3)、通过开动第一中间包车4、第二中间包车5将第一预热位新中间包7与浇注位旧中间包8的切换,同时将第一中间包车4从第一预热位开至浇注位。

72.还包括宽断面铸坯重接控制工序,具体步骤如下:

73.将盛有待浇钢水的钢包15滑板打开;

74.将钢水浇注至新中间包7,新中间包7钢液深度在200mm时进行中间包全流开浇,待钢水浸没浸入式水口17侧孔上沿时添加新的保护渣;

75.启动铸坯拉矫系统,以0.3m/min的拉速拉动铸坯,测算重接印出结晶器1下口后逐

渐提升拉速至0.8m/min。

76.实施例5:

77.本实施例给出一种超宽薄板坯连铸机快速更换在线中间包的方法,如图1-4所示,具体步骤如下:

78.(s1)、快速更换中间包前30分钟,控制结晶器1内保护渣层18厚度,加快浸入式水口17附近保护渣更新,并将保护渣层18内烧结渣块清理干净,同时将结晶器壁23附着的保护渣渣条19清理干净,避免更换中间包后渣条卷入坯壳而造成漏钢事故;

79.(s2)、更换中间包前,钢包15关闭后,随着旧中间包8内钢液持续下降,拉速按照图4控制曲线由正常1.20m/min降至0.4m/min,在控制拉速的过程中进行二冷水弱冷控制,避免低拉速及停拉矫期间铸坯坯壳2厚度过厚、硬度过大,进而造成拉不动异常情况;

80.在更换中间包后,将新浇注铸坯拉速提至0.8m/min,并控制二冷水正常冷却;

81.(s3)、通过开动第一中间包车4、第二中间包车5将第一预热位新中间包7与浇注位旧中间包8的切换,同时将第一中间包车4从第一预热位开至浇注位。

82.还包括重接印自动避驱动辊控制工序,具体步骤如下:

83.旧中间包8停浇时,将铸机工作模式转为“混合浇注”模式,该模式下会自动标记铸坯坯壳2尾部位置,即为铸坯重接印位置;

84.随着新中间包7开浇拉速提升,铸坯重接印随着铸坯出结晶器1,进扇形段;

85.每至2-8段驱动辊位置前,系统会根据标记的铸坯重接印位置调整驱动辊的抬起,避免压裂铸坯重接印或者损坏驱动辊。

86.结合实时例1-实施例5可知:本发明通过结晶器1冷却水的调整、保护渣厚度控制、防收缩连接插件,大幅度减少快换前结晶器1内尾坯收缩,避免再开浇结晶器1下口渗钢,以及实现新旧铸坯良好衔接;通过控制快换前拉速、二次冷却强度等,实现形成良好尾坯坯壳厚度,减少扇形段拉矫阻力,使快换后铸坯正常拉出扇形段,通过本发明方法可有效实现超宽薄板坯中间包的快速安全更换;

87.该超宽薄板坯中间包快速更换方法,便于人员使用操作,减少劳动强度,提高工作效率,减轻了开浇结晶器1粘结几率,大幅度提升了超宽薄板坯铸机有效作业率。

88.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1