一种碳纳米管和Al3Sc协同增强铝合金及其制备方法与流程

一种碳纳米管和al3sc协同增强铝合金及其制备方法

技术领域

1.本发明涉及铝合金复合材料技术领域,特别涉及一种碳纳米管和al3sc协同增强铝合金,以及该协同增强铝合金的制备方法。

背景技术:

2.航空航天用铝合金材料用于制作飞机蒙皮、机身框架、大梁、旋翼、螺旋桨、油箱、壁板和起落架支柱,以及火箭锻环、宇宙飞船壁板等。交通运输用铝合金材料用于汽车、地铁车辆、铁路客车、高速客车的车体结构件材料,车门窗、货架、汽车发动机零件、空调器、散热器、车身板、轮毂及舰艇用材。

3.单壁碳纳米管拥有卓越的物理性能、纳米级尺寸和化学普遍性。它可以提高材料强度并增强导电性。与传统添加剂,如多壁碳纳米管、碳纤维和大多数类型的炭黑相比,非常少的单壁碳纳米管的添加量,即可显著改善材料的性能。故而,寻求一种性能更好、生产效率更高的产品及其制备方法是展示单壁碳纳米管/协同增强铝合金复合材料良好应用前景的瓶颈环节。

4.铝合金的时效强化机制铝合金的强化方法很多,一般分为加工硬化和热处理强化两大类,固溶处理过程一般包括:(1)在单相区,在较高温度下进行固溶处理,使合金元素溶入。(2)快速冷却或淬火,通常降到室温,以得到这些元素在铝中的过饱和固溶体。(3)饱和固溶体受控分解以形成细弥散的沉淀物,有时也在两个中间温度下时效适当时间,过饱和固溶体的完全分解比较复杂;为了获得性能优异的合金材料,要求三者具有良好的配合。但是制备工艺复杂,综合性能难以控制。

技术实现要素:

5.本发明的目的在于克服现有技术的缺陷,提供一种碳纳米管和al3sc协同增强铝合金,及其该协同增强铝合金的制备方法,得到综合性能较好的高强度铝合金复合材料;该成型方法简单、控制方便,可实现工业化批量生产。

6.本发明提供一种单壁碳纳米管和al3sc协同增强铝合金,包括单壁碳纳米管为0.05~0.15wt%,协同增强al3sc相为0.05%~0.7%,铝基体为99.15wt%~99.9wt%。

7.优选的,所述铝基体为al-zn-mg-cu的近6061铝合金的预合金粉末,所述预合金的粒度选取范围为1~30微米;所述单壁碳纳米管的管径1~20纳米,长度0.5~30微米。

8.优选的,所述协同增强铝合金中还添加了0.1~1wt%的分散剂,使单壁碳纳米管在超声波中均匀分散。

9.优选的,所述al-zn-mg-cu铝合金粉末主要成分为si:0.1wt%~0.4wt%;cu:0.2wt%~2.0wt%,mg:1.2wt%~4.0wt%,zn:0.9wt%~6.7wt%,fe:0.12wt%~0.6wt%,mn:0.1wt%~0.6wt%,al余量。

10.为了实现上述目的,本发明还提供制备该碳纳米管和al3sc协同增强铝合金的制备方法,该制备方法包括以下步骤:

11.a)将单壁碳纳米管0.05~0.15wt%,协同增强al3sc相0.05%~0.7%,铝基体99.15wt%~99.9wt%的原料超声波均匀混合得到混合粉末;

12.b)将所述的混合粉末真空热压烧结,得到协同增强铝合金材料。

13.优选的,步骤a)中所述超声波的分散时间为60min~240min。

14.优选的,步骤a)中所述混合的混合时间为60min~300min。

15.优选的,步骤b)中所述的加压的压力为10mpa~30mpa。

16.优选的,步骤b)中所述的烧结在真空中进行,温度500~550℃。

17.相比于现有技术,本发明具有如下有益效果:

18.本发明提供碳纳米管和al3sc协同增强铝合金复合材料,添加的单壁碳纳米管作为增强相,提高了复合材料的强度;制备过程产生少量的al4c3也有增强铝基体的作用。铝基体中添加第二相al3sc固溶强化或者固溶铝中弥散强化。本发明制备的协同增强铝合金复合材料具有优异的综合性能。实验证明,本发明协同增强铝合金复合材料的抗拉强度为300mpa~440mpa,延伸率10%~25%。

19.本发明提供碳纳米管和al3sc协同增强铝合金复合材料,通过al-zn-mg-cu预合金粉末与单壁碳纳米管复合制备的al-zn-mg-cu协同增强铝合金复合材料具有优异的综合性能。铝合金中加入微量的钪,可促进晶粒细化,提高再结晶温度250℃-280℃,是铝合金强有力的晶粒细化剂和有效的再结晶抑制剂,对合金的结构和性能产生明显的影响,使其强度、硬度、焊接性能、耐腐蚀性能等得到很大提高。铝合金晶粒尺寸随着sc添加量的提高而逐渐减少;且当合金中的sc含量超过0.6wt.%后细化效果显著。

20.其主要细化机制为合金中的sc含量超过al基体中的最大固溶度后,析出了初生的al3sc颗粒;由于与基体al的晶体结构相似(α-al3sc=0.4106nm,α-al=0.405nm),这些初生颗粒在合金熔体凝固过程中起到异质形核的作用,从而显著细化合金的微观组织。加入钪还可使铝合金具有良好的超塑性,添加0.5%左右钪的铝合金经超塑性处理后,延伸率可达到较好。

附图说明

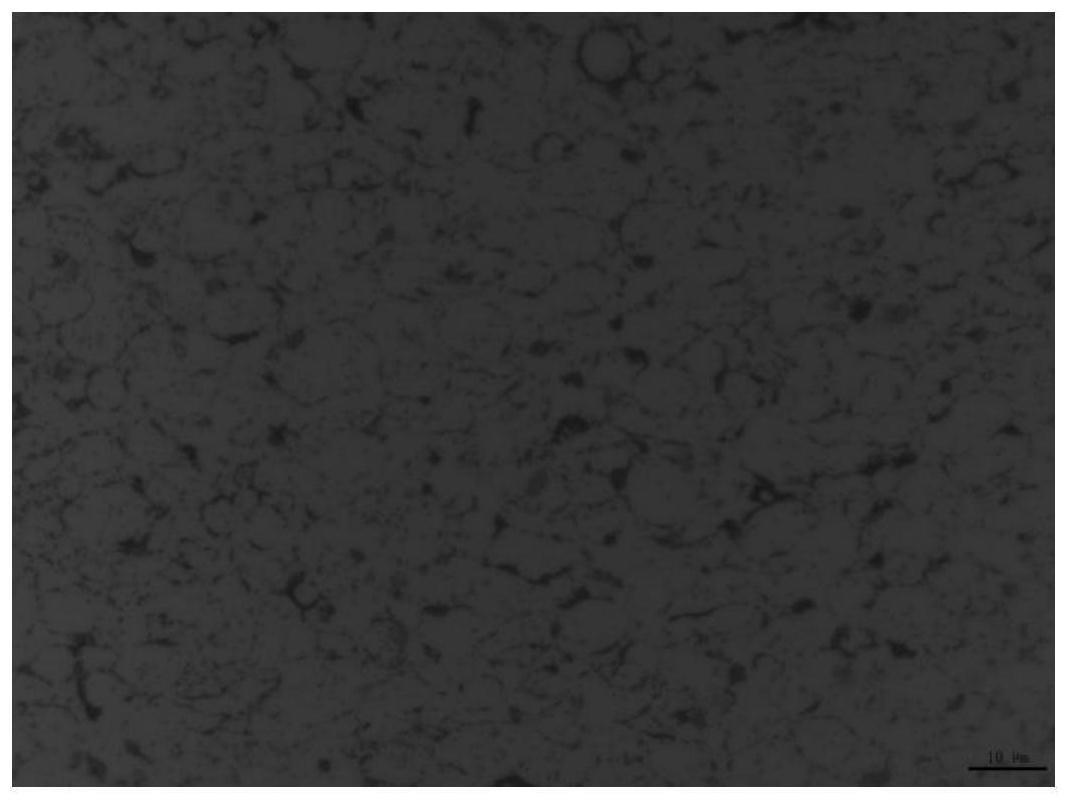

21.图1本发明的协同增强铝合金复合材料一实施例的晶粒组织图;

22.图2本发明的协同增强铝合金复合材料一实施例的断口形貌图;

23.图3本发明的协同增强铝合金复合材料另一实施例的晶粒组织图;

24.图4本发明的协同增强铝合金复合材料另一实施例的断口形貌;

25.图5本发明的协同增强铝合金复合材料组织中第二相mg2si形貌。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应当说明的是,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.本发明的实施例公开了协同增强铝合金复合材料,单壁碳纳米管(含量为0.05~0.15wt%),al3sc(0.05%~0.7%),铝基体成分:6061铝合金(余量)。基体中铝合金粉末为预合金粉。单壁碳纳米管和al3sc作为增强相,有效提高抗拉强度,al3sc改善铝合金塑性。

28.本发明还提供了单壁碳纳米管/协同增强铝合金复合材料的制备方法:粉末冶金方法工艺,粉末冶金包括以下步骤:

29.将如下成分的原料混合,得到混合粉末:单壁碳纳米管(含量为0.05~0.15wt%),al3sc(0.05%~0.7%),铝基体成分:6061铝合金(余量)。

30.b)将所述混合粉末进行真空热压烧结,烧结温度为500℃~550℃,压力10~30mpa;

31.步骤a)为将原料混合的过程,为了使各种原料充分混合,上述混合时间优选为60min~180min。本发明所述的混合方式主要采用真空干磨。作为优选方式,所述单壁碳纳米管的管径1~20纳米,长度0.5~30微米;所述6061预合金粉末的粒度为1微米~30微米,作为优选方案,本发明在原料中还添加了0.1~1wt%的分散剂,使单壁碳纳米管在超声波中分散。

32.步骤b)为混合粉末的真空热压烧结的过程,烧结压力优选为10mpa~30mpa。对于压制方式可以选择本领域技术人员熟知的方式,如将混合粉末置于石墨模具中双向加压,放入烧结炉,烧结温度为500℃~550℃,压力10~30mpa;保温时间1小时。

33.本发明在制备过程协同增强铝合金复合材料过程中,经过粉末冶金烧结制备高性能协同增强铝合金复合材料。在粉末烧结过程中,单壁碳纳米管和al3sc在铝合金基体中均匀分布,有助于提高复合材料的强度;al3sc改善铝合金塑性。

34.实施例1

35.(1)单壁碳纳米管为0.2wt%(超声分散1小时),基al3sc(0.1wt%),铝基体成分:6061铝合金(99.9wt%,),粉末平均粒度9微米。真空干磨180分钟得到混合粉末;

36.(2)将步骤(1)得到的混合粉末施加真空热压烧结(温度550℃,压力10mpa),得到胚体;

37.按照上述方法制备的协同增强铝合金复合材料进行性能检测,结果参见表1,组织见附图1,断口形貌图见附图2。

38.实施例2

39.(1)单壁碳纳米管为0.2wt%(超声分散1小时),基al3sc(0.2wt%),铝基体成分:6061铝合金(99.6wt%,),粉末平均粒度9微米。真空干磨180分钟得到混合粉末;

40.(2)将步骤(1)得到的混合粉末施加真空热压烧结(温度550℃,压力10mpa),得到胚体;

41.按照上述方法制备的协同增强铝合金复合材料进行性能检测,结果参见表1,组织见附图3,断口形貌图见附图4。

42.实施例3

43.(1)单壁碳纳米管为0.2wt%(超声分散1小时),基al3sc(0.3wt%),铝基体成分:6061铝合金(99.5wt%,),粉末平均粒度9微米。真空干磨180分钟得到混合粉末;

44.(2)将步骤(1)得到的混合粉末施加真空热压烧结(温度550℃,压力10mpa),得到胚体;

45.按照上述方法制备的协同增强铝合金复合材料进行性能检测,结果参见表1。组织中第二相见附图5。

46.实施例4

47.(1)单壁碳纳米管为0.2wt%(超声分散1小时),基al3sc(0.4wt%),铝基体成分:6061铝合金(99.4wt%,),粉末平均粒度9微米。真空干磨180分钟得到混合粉末;

48.(2)将步骤(1)得到的混合粉末施加真空热压烧结(温度550℃,压力10mpa),得到胚体;

49.按照上述方法制备的协同增强铝合金复合材料进行性能检测,结果参见表1。

50.实施例5

51.(1)单壁碳纳米管为0.1wt%(超声分散1小时),基al3sc(0.5wt%),铝基体成分:6061铝合金(99.4wt%,),粉末平均粒度9微米。真空干磨180分钟得到混合粉末;

52.(2)将步骤(1)得到的混合粉末施加真空热压烧结(温度550℃,压力10mpa),得到胚体;

53.按照上述方法制备的协同增强铝合金复合材料进行性能检测,结果参见表1。

54.表1 实施例制备的协同增强铝合金复合材料的性能测试结果

[0055][0056]

由表1可知,本发明提供的协同增强铝合金复合材料具有较高的综合性能,可通过调节成分含量进行性能组装,具有广阔的应用前景。

[0057]

需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1