一种Al-Si-Mg合金的热处理方法与流程

一种al-si-mg合金的热处理方法

技术领域

1.本发明属于铝合金热处理技术领域,涉及一种al-si-mg合金的热处理方法,主要用于高强韧铸造铝合金的生产。

背景技术:

2.近年来航空航天装备轻量化和高可靠性制造的发展趋势对铸造al-si-mg合金(如zl114a合金)的机械性能提出了更高的要求,亟需提高和改善铸造al-si-mg合金的强度、延伸率等。目前,砂型铸造条件下,壁厚为10mm的al-si-mg合金铸件峰时效的强度和伸长率的分别大约为280mpa和4%,该强度和伸长率已逐渐不能适应航空航天工业的发展。

3.通常,人们利用t6热处理(单级固溶和时效处理)来强化铸造al-si-mg合金,但单级固溶处理很难在不产生局部过烧或晶粒粗化的前提下,实现溶质原子的充分扩散和合金中第二相的充分溶解,严重制约了时效处理效果,难以兼顾高的强度和塑性。

4.康福伟等人采用535℃/12h固溶工艺(热处理工艺对zl114a铝合金组织及力学性能的影响.康福伟,哈尔滨理工大学学报,2019,24:113-117),结合后续时效处理获得合金的抗拉强度和延伸率分别为280mpa和6.6%。shi等人使用了一种短时固溶处理工艺(550℃/2h),该工艺下合金的抗拉强度提高到305mpa,但延伸率仅为1.2%(effect of solution treatment on microstructure and mechanical properties of zl114a alloy.shi d q,applied mechanics and materials,2011,79:117-122)。很多其他固溶处理实验结果也表明:单级固溶处理难以兼顾高的强度和室温塑性。

5.中国专利文献cn202110344294.x中热处理工艺方法为单级固溶(第一级:525~545℃

×

12~16h)加双级时效处理(第一级:155~180℃

×

4~10h,第二级:105~140℃

×

8~15h),所涉及热处理工艺较传统工艺已有较大改变,获得合金的抗拉强度为330mpa,伸长率为5%,性能仍不够理想。因此开发新型热处理工艺,对获得兼具强韧性的轻质高强al-si-mg合金具有重要意义。

技术实现要素:

6.本发明的目的是克服现有热处理工艺缺点,针对al-si-mg合金开发新型多级高温热处理工艺,提供一种al-si-mg合金的热处理方法。通过本工艺处理的合金,在获得高强度的同时,保持良好塑性,有利于推动al-si-mg合金在工业领域的大规模应用。

7.为了达到上述目的,本发明采用的技术方案如下:

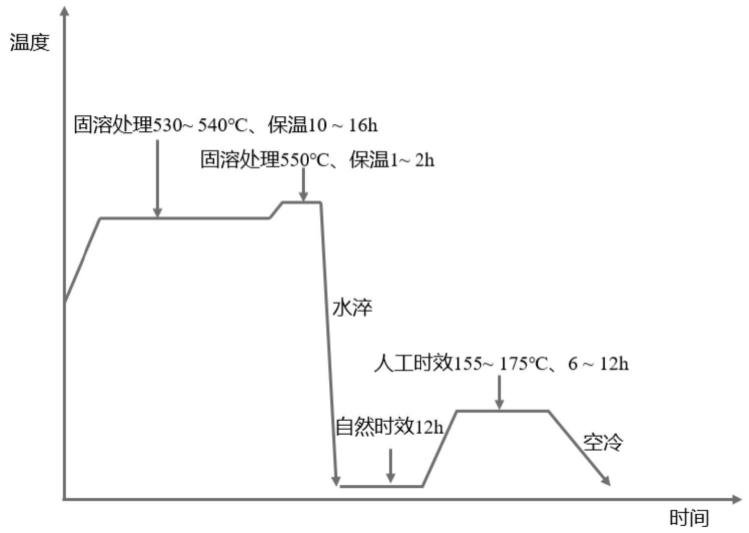

8.一种al-si-mg合金的热处理方法,所述热处理方法包括以下步骤(如图1所示):

9.第一步,对al-si-mg合金进行双级固溶处理;

10.第二步,自然时效处理;

11.第三步,人工时效处理。

12.所述第一步双级固溶处理的步骤包括:将al-si-mg合金在530~540℃下固溶保温10~16h,然后升温至550℃固溶保温1~2h,固溶保温后的合金在15秒内进行水淬。

13.所述第二步自然时效处理的步骤包括:将al-si-mg合金在室温放置12h以上。

14.所述第三步人工时效处理的步骤包括:将自然时效处理后的合金在155~175℃下时效保温6~12h。

15.进一步的,所述al-si-mg合金包括以下质量百分比的各化学成分:6.5~7.5wt%si,0.45~0.75wt%mg,余量为a1。

16.进一步的,所述al-si-mg合金除了al、si、mg外,还可以包括ti和be;各成分质量百分比为:6.5~7.5wt%si,0.45~0.75wt%mg,0.10~0.20wt%ti,0.04~0.07wt%be,余量为a1。

17.进一步的,所述al-si-mg合金除了al、si、mg外,还可以包括ti、be杂质元素fe,各成分质量百分比:6.5~7.5wt%si,0.45~0.75wt%mg,0.10~0.20wt%ti,0.04~0.07wt%be,杂质元素总量小于0.2wt%,余量为a1。

18.本发明的效果和益处为:

19.本发明根据al-si-mg合金的dsc曲线(图2)中多相共晶组织的熔化吸热峰,确定初级固溶处理制度,确保多相共晶组织不会过烧的前提下,使得mg元素充分固溶到al基体当中。然后缓慢升温至550℃进行第二阶段的固溶处理,从而达到在合金不发生过烧的前提下,固溶更多mg原子的目的。较传统固溶处理工艺,显著提高了基体中mg的溶解度,从而增加了后续时效析出强化相的数目密度;并实现了含fe杂质相和共晶硅形貌的圆整化,使得al-si-mg合金兼具高强塑性,解决了传统热处理工艺无法解决的al-si-mg合金的强塑性不足等问题。

附图说明

20.图1为al-si-mg合金热处理流程图。

21.图2为al-si-mg合金加热过程中的差热分析曲线。

22.图3为al-si-mg合金单级固溶处理和双级固溶处理的tem微结构图。图3(a)为实施例1的透射明场图;图3(b)为实施例1的透射高分辨图;图3(c)为对比例1的透射明场图;图3(d)为对比例1的透射高分辨图。

具体实施方式

23.下面结合附图及实施例对本发明的技术方案做进一步的说明,但本发明并不限于以下实施例:

24.实施例1:

25.各组分元素的质量百分比为:7.5wt%si,0.75wt%mg,0.20wt%ti,0.07wt%be,余量为al,fe杂质含量为0.1wt%;对合金在540℃进行初级固溶处理16h,然后升温至550℃固溶保温2h,进行双级固溶处理。固溶保温后的合金15秒内在50℃水中进行淬火,室温放置24h,在165℃进行人工时效处理10h。图3为实施例1热处理后合金的明场及高分辨相,两种工艺下均能获得纳米沉淀相,双级固溶处理后时效态合金内的析出相数目密度明显高于单级固溶处理,且分布更加均匀。

26.同时,为了形成对比,对本实施例中的合金进行了传统t6热处理工艺处理,处理条件如表1中对比例1、2所示。

27.经本实施例方法热处理后的合金性能测试结果如表2所示。

28.经本实施例方法热处理后的合金电子探针点分析结果如表3所示。

29.表1本实施例1中合金的双级固溶热处理工艺参数

30.实施例序号固溶工艺时效工艺1540℃/16h+550℃/2h165℃/10h对比例序号固溶工艺固溶工艺1540℃/2h165℃/10h2540℃/16h165℃/10h

31.表2本实施例合金的双级固溶处理后的性能测试结果

32.实施例序号抗拉强度屈服强度延伸率1347mpa287mpa7.7%对比例序号抗拉强度屈服强度延伸率1338mpa273mpa5.4%2328mpa258mpa7.7%

33.表3本实施例合金的双级固溶处理后的电子探针点分析结果

34.实施例序号硅镁铝11.12wt.%0.54wt.%余量对比例序号硅镁铝10.94wt.%0.43wt.%余量21.05wt.%0.43wt.%余量

35.实施例2

36.各组分元素的质量百分比为:6.5wt%si,0.45wt%mg,余量为al;对合金在530℃进行初级固溶处理10h,然后升温至550℃固溶保温1h,进行双级固溶处理。固溶保温后的合金15秒内在50℃水中进行淬火,室温放置24h,在165℃进行人工时效处理10h。

37.经本实施例方法热处理后的合金性能测试结果如表4所示

38.表4本实施例合金的双级固溶处理后的性能测试结果

39.实施例序号抗拉强度屈服强度延伸率1342mpa283mpa8.1%

40.实施例3

41.各组分元素的质量百分比为:7wt%si,0.6wt%mg,余量为al,fe杂质含量为0.06wt%;对合金在535℃进行初级固溶处理13h,然后升温至550℃固溶保温1.5h,进行双级固溶处理。固溶保温后的合金15秒内在50℃水中进行淬火,室温放置24h,在165℃进行人工时效处理10h。

42.经本实施例方法热处理后的合金性能测试结果如表5所示

43.表5本实施例合金的双级固溶处理后的性能测试结果

44.实施例序号抗拉强度屈服强度延伸率1344mpa284mpa7.9%

45.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上

实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1