一种金属材料表面CeO2复合薄膜及其制备方法

一种金属材料表面ceo2复合薄膜及其制备方法

技术领域

1.本发明涉及稀土复合薄膜领域,具体涉及一种金属表面ceo2复合薄膜及其制备方法。

背景技术:

2.表面改性技术,特别是在金属材料表面覆盖一层耐腐蚀薄膜层是提高金属材料防腐性能的有效手段。现有技术中,将稀土用于金属及其合金表面处理,取得了很好的防腐效果。常规的稀土表面处理方法是通过化学浸泡法将稀土盐转化为耐腐蚀膜,此类方法会产生大量污染物,且制备的膜致密性较差。

3.磁控溅射是一种环保的镀膜技术,广泛应用于制备金属、半导体、绝缘体等材料的复合薄膜,通过磁控溅射法制备的复合薄膜具有致密度高、附着力强、成膜面积大等优势。公开号为cn112522673b的发明专利通过磁控溅射法在医用镁合金基体上制备了金属y掺杂的稀土氧化物ceo2薄膜,通过掺杂金属y,克服了高温热处理时ceo2薄膜表面产生裂纹的不利影响,取得了较好的耐蚀性能。但是,稀土金属价格昂贵,制约了该方法的大规模应用。如何降低成本,进一步扩展稀土氧化物复合薄膜的应用领域,成为一个需要解决的问题。

技术实现要素:

4.针对现有技术存在的问题,本发明在发明专利cn112522673b的基础上,将掺杂的稀土金属y替换为金属zr,提供一种zr掺杂ceo2复合薄膜及其制备方法,显著降低了制造成本。发明人还意外地发现,改进的方法还能进一步地提高复合薄膜与基体材料的附着力。

5.具体的,本发明提供一种金属材料ceo2稀土复合薄膜的制备方法,包括以下步骤:

6.(1)选用金属材料作为基体,对基体进行抛光处理、脱脂处理;

7.(2)将经步骤(1)处理过的基体清洗后烘干,放入磁控溅射镀膜设备;

8.(3)以ceo

2-zr复合靶作为靶材镀覆ceo

2-zr复合薄膜,其中溅射功率为230w-320w,氩气流量为60-90sccm,溅射温度为110-150℃,溅射时间为40min-60min,所述ceo

2-zr复合靶材中zr的质量百分比为5%-11%;

9.(4)镀膜完成后,随炉冷却至室温,再将已镀膜的金属材料放入真空退火炉中去应力退火,退火温度为390-420℃,保温时间为3h-5h。

10.进一步的,zr的质量百分比优选为8%-9%。

11.进一步的,金属材料为医用金属合金材料,优选为316不锈钢、6000系铝合金、cocrmoc合金、ti6al4v合金、az31镁合金。

12.为进一步提高薄膜与金属基体的附着力,在金属基体和ceo

2-zr复合薄膜之间还可镀覆一层zr过渡层,具体方法是在上述步骤(2)和步骤(3)中增加步骤(2.1),所述步骤(2.1)包括以zr作为镀膜靶材镀覆zr过渡层。具体镀覆参数如下:镀膜靶材为zr靶材;溅射功率为230w-320w,氩气流量为60-90sccm,溅射温度为110-150℃,溅射时间为40min-60min。

13.本发明还提供一种ceo2复合薄膜,包括至少一层金属zr掺杂ceo2复合薄膜,其中zr的质量百分比为5%-11%,该复合薄膜由上述制备方法制备而得。

14.本发明取得的有益效果是:

15.本发明在现有技术的基础上,将掺杂的稀土金属y替换为金属zr,通过磁控溅射制备了金属zr掺杂ceo2复合薄膜。金属zr与金属y的掺杂都能起到钉扎ceo2薄膜,抑制其在去应力退火过程中产生裂纹的作用。金属zr的价格远低于稀土金属y,因此,本发明能够显著降低生产成本。此外,掺杂金属zr相比掺杂稀土金属y还能进一步地提高金属基材与ceo2复合薄膜的附着力。

16.本发明的优选方案中,在金属基材与ceo2复合薄膜之间还镀覆有zr过渡层,这使得ceo2复合薄膜的耐蚀性能和附着力进一步提高。

17.本发明制备的ceo2复合薄膜防腐性能优良,使用寿命高,成本较现有技术显著降低,尤其适用于生物医用领域,具有广泛的应用前景。

具体实施方式

18.实施例1

19.一种金属材料表面ceo2复合薄膜的制备方法,包括以下步骤:

20.(1)选用az31b镁合金作为基体材料,对基体进行打磨抛光处理;用碳酸钠溶液对基体材料进行脱脂处理,碳酸钠的浓度为15%;先后用无水乙醇和去离子水对镁合金进行超声清洗,清洗温度30℃,清洗时间15min,超声波功率50w;将清洗后的镁合金基体烘干待用。

21.(2)将镁合金基体放入磁控溅射镀膜设备中,对镀膜设备抽真空并通入氩气作为工作气体,然后以ceo

2-zr复合靶作为镀膜靶材,复合靶材中金属zr的质量百分比为9%,开启电源,在镁合金表面制备ceo

2-zr复合薄膜,其中溅射功率为260w,氩气流量为80sccm,溅射温度为125℃,溅射时间为60min。

22.(3)溅射镀膜后随炉冷却至室温,将表面覆有ceo

2-zr复合薄膜的镁合金放入真空退火炉中,以20℃/min的升温速率升温至400℃,保温4h后随炉冷却。

23.实施例2

24.与实施例1的区别仅在于ceo

2-zr复合靶中金属zr的质量百分比为5%。

25.实施例3

26.与实施例1的区别仅在于ceo

2-zr复合靶中金属zr的质量百分比为8%。

27.实施例4

28.与实施例1的区别仅在于ceo

2-zr复合靶中金属zr的质量百分比为11%。

29.实施例5

30.在实施例1的步骤步骤(2)和步骤(3)中还增加有镀覆zr过渡层的步骤,具体为,以zr靶作为镀膜靶材镀覆zr过渡层,其中溅射功率为260w,氩气流量为80sccm,溅射温度为125℃,溅射时间为40min。

31.对比例1

32.与实施例1的区别仅在于ceo

2-zr复合靶中金属zr的质量百分比为4%。

33.对比例2

34.与实施例1的区别仅在于ceo

2-zr复合靶中金属zr的质量百分比为12%。

35.对比例3—对比例5

36.对比例3、对比例4和对比例5的具体制备方法分别与发明专利cn112522673b实施例1、实施例2和实施例3相同。

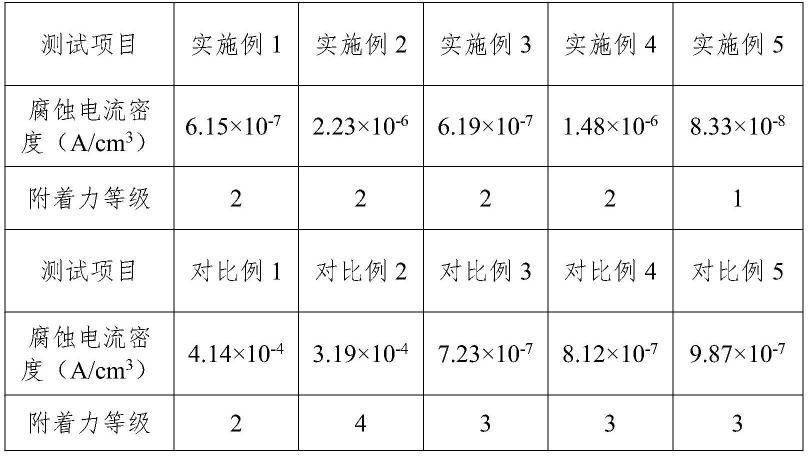

37.对实施例1-5和对比例1-5所得ceo2复合薄膜的附着力、耐蚀性能进行测试,测试结果如表2所示。

38.附着力测试方法:采用划格法测试得出。具体步骤:1、用划格器在样品上纵横画出方格,划痕应切穿镀层至基材,然后把划痕时产生的杂质清扫干净;2、使用专用的胶带与薄膜测试面贴合,确保胶带与测试面完全接触后迅速撕掉胶带;3、对测试样件进行观察,并把样件薄膜的脱落现象与标准值进行对比。具体等级划分标准如表1所示。

39.表1附着力等级划分标准表

40.等级标准0几乎没有薄膜脱落1薄膜脱落面积不大于5%2薄膜脱落面积介于5%与15%之间3薄膜脱落面积介于15%-35%4薄膜脱落面积为35%-65%5薄膜脱落面积大于65%

41.耐蚀性能测试方法:采用电化学工作站测定ceo2复合薄膜和镁合金基材腐蚀电流密度。

42.表2ceo2复合薄膜的耐蚀性能、附着力性能测试统计表

[0043][0044]

通过显微镜对实施例1-5和对比例1-5制备的复合薄膜进行观察,结果表明实施例1-5的样品表面完整,无裂纹,对比例1-2表面存在少量裂纹。

[0045]

通过上述实验可以发现,金属zr掺杂的ceo2复合薄膜的耐蚀性能与金属y掺杂的ceo2复合薄膜大致相当,差别在1个数量级之间。金属zr的质量百分比为9%时,制备的薄膜耐蚀性能超过了金属y掺杂的ceo2复合薄膜。此外,金属zr掺杂的ceo2复合薄膜与金属基体

的附着力也强于金属y掺杂的ceo2复合薄膜。

[0046]

实施例5中,当金属基体与ceo2复合薄膜之间还镀覆有金属zr过渡层时,取得了最好的耐腐性能和附着力等级。

[0047]

可见,本发明制备的金属zr掺杂ceo2复合薄膜防腐性能优良,使用寿命更高,成本较现有技术显著降低,具有更广泛的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1