一种抗液态二氧化碳腐蚀的高强度压力容器用钢及其制造方法与流程

本发明涉及一种钢板及其制造方法,尤其涉及一种压力容器用钢板及其制造方法。

背景技术:

1、近年来,随着工业生产的迅速发展,压力容器在各行各业中的应用也越来越多,当前大型固定球形储罐和移动压力容器等传统的压力容器常需采用高强度的压力容器用钢制得。而这些压力容器常常要用于盛装一些特殊的具有腐蚀性的物质,并容易受到腐蚀,特别是受力的作用再受腐蚀,就会导致压力容器用钢产生裂纹。

2、众所周知,纯二氧化碳虽然并不具备腐蚀特性,但当二氧化碳融入水后会呈现出极强的腐蚀性,在相同的ph值下,二氧化碳的总酸度比盐酸还高,由此在实际应用时,二氧化碳对于钢铁的腐蚀比盐酸还严重。

3、目前,在实际使用过程中,当压力容器盛放液态二氧化碳时,二氧化碳腐蚀会导致压力容器的服役寿命大大低于设计寿命,其对于低碳钢的腐蚀速率高达7mm/a,有时甚至更高,这种低碳钢的腐蚀速率属于极严重的腐蚀。

4、研究发现,实际装备进行试验的结果证明,钢材强度越高,则其在二氧化碳腐蚀作用下,越易产生裂纹。为此,当前,亟需获得一种具有较高强度和良好抗液态二氧化碳腐蚀性能的压力容器用钢。

5、基于此,发明人期望克服现有压力容器用钢板所存在的强度偏高、钢板及焊接接头硬度偏大的问题,其期望解决钢板及焊接接头的二氧化碳腐蚀问题,以提高该类盛装液态二氧化碳的钢制容器的服役寿命。为此,本发明旨在提供一种新的具有优异抗液态二氧化碳腐蚀性能的高强度压力容器用钢及其制造方法。

6、在现有技术中,虽然已经存在具有耐二氧化碳腐蚀性能的钢板,但是其依然不能满足特定强度和制造工艺参数的性能要求,在性能上仍有欠缺。

7、例如:公开号为cn101928888a,公开日为2010年12月29日,名称为“一种抗二氧化碳腐蚀用低合金钢及其制造方法”的中国专利文献,公开了一种抗二氧化碳腐蚀用低合金钢及其制造方法,其采用了中c和cr-mo-v-al合金化的设计思路,但该方案所设计的化学成分,会使得成品钢板强度或硬度偏高,其在液态二氧化碳环境下极易发生开裂,无法保证材料的安全服役性能。

8、又例如:公开号为cn103320705a,公开日为2013年9月25日,名称为“地面集输用耐co2腐蚀管线钢及其制备方法”的中国专利文献,公开了一种地面集输用耐co2腐蚀管线钢及其制备方法,其采用了低c和cr-mo-cu-ni合金设计,钢板经热轧后直接进行冷却工艺生产。但这种方案所制得的钢板的强度及性能参数与本发明相差甚远,其无法满足本发明的服役环境及服役性能要求。

9、再例如:公开号为cn107904496a,公开日为2018年4月13日,名称为“一种耐二氧化碳腐蚀管线钢及其制造方法”的中国专利文献,公开了一种耐二氧化碳腐蚀管线钢及其制造方法,该技术方案采用了cr-mo-nb-ti合金体系,其供货态为控制轧制态。但这种钢板的强度及性能参数与本发明仍然相差甚远,其无法满足本发明的服役环境及服役性能要求。

技术实现思路

1、本发明的目的之一在于提供一种抗液态二氧化碳腐蚀的高强度压力容器用钢,该高强度压力容器用钢板是一种采用低c-mn-cr-mo-cu合金体系的钢板,其通过在钢板生产过程中精准控制钢中的化学组分,可以获得良好的综合力学性能。该压力容器用钢板不仅具有良好的强韧性能力,抗焊接冷、热裂纹能力以及优异的抗液态二氧化碳腐蚀性能,其同时还具有良好的焊接工艺性及焊接性能,其能够用于制备压力容器,以解决满足现有技术中对于抗拉强度600mpa级别高强度压力容器的抗二氧化碳应力腐蚀开裂、高强减薄轻量化和高参数化的综合要求。

2、为了实现上述目的,本发明提供了一种抗液态二氧化碳腐蚀的高强度压力容器用钢,其含有fe和不可避免的杂质元素,其还含有质量百分含量如下的下述各化学元素:

3、c:0.045~0.065%、si:0.15~0.45%、mn:0.80~1.25%、alt:0.020~0.045%、cu:0.15~0.25%、cr:0.75~1.05%、mo:0.10~0.35%、0<ni≤0.15%、0<sn≤0.0020%;以及下述含量的v、b和nb中的至少其中一种:0<v≤0.030%,b:0.0005~0.0012%,nb:0.015~0.040%。

4、进一步地,在本发明所述的高强度压力容器用钢板中,其各化学元素质量百分含量为:

5、c:0.045~0.065%、si:0.15~0.45%、mn:0.80~1.25%、alt:0.020~0.045%、cu:0.15~0.25%、cr:0.75~1.05%、mo:0.10~0.35%、0<ni≤0.15%、0<sn≤0.0020%;以及下述含量的v、b和nb中的至少其中一种:0<v≤0.030%,b:0.0005~0.0012%,nb:0.015~0.040%;余量为fe和不可避免的杂质元素。

6、在本发明上述的技术方案中,本发明通过合理的化学成分设计,采用低c-mn-cr-mo-cu合金体系设计出了新的钢种。该钢板中需添加v、b和nb中的至少其中一种,其一方面利用了nbc析出相的强韧性作用,提高了nb微合金的细化晶粒和沉淀强化的作用,另一方面本发明还可添加适量的v,v元素能与c配合形成vc析出相,利用vc析出相能够进一步细化晶粒,提高了钢材的低温断裂韧性并降低韧脆转变温度。

7、同时,在化学成分设计时,本发明还严格控制了钢中alt、mn、ni等元素的添加含量,并控制杂质元素o,避免这些元素的单一或复合作用损害钢的韧性。避免这些元素在连铸冷却工序中,特别是在钢由高温向低温冷却(980℃向700℃冷却)的过程中,产生偏析及低熔点元素偏聚作用,使得连铸坯在从凝固开始向低温冷却以及轧制成成品钢板时偏析作用进一步加强,防止在有液态二氧化碳应力腐蚀环境服役时致使钢板发生大概率的应力腐蚀开裂。

8、在本发明所述的高强度压力容器用钢板中,各化学元素的设计原理如下所述:

9、c:在本发明所述的高强度压力容器用钢板中,c是钢中不可缺少的提高钢材强度的元素之一。随着钢中c元素含量的增加,钢种中的fe3c增加,淬硬性也会增加,钢的屈服强度和抗拉强度会提高,而延伸率缺口冲击韧性会下降。其中,钢中的c元素含量每增加0.1%,抗拉强度约提高90mpa,屈服强度约提高40-50mpa。但需要注意的是,钢中c元素含量不宜过高,随着钢中的c元素含量增加,钢材的延伸率和冲击韧性会随之下降,尤其是低温韧性下降的幅度更大。而且,在焊接c含量较高的钢材时,在焊接热影响区还会出现淬硬现象,这将加剧焊接时产生冷裂的倾向,在有二氧化碳腐蚀环境服役时,钢板及焊接接头部位会成为应力腐蚀开裂薄弱部位。因此,考虑到c元素对压力容器用钢性能的影响,在本发明所述的高强度压力容器用钢板中,将c元素的质量百分含量控制在0.045~0.065%之间,这样一来既保证了钢材的强度稳定性在合适范围,又适合生产操作,可以提高其在工业生产中的适用性和可行性。

10、si:在本发明所述的高强度压力容器用钢板中,si元素能以固溶态形式提高钢材的强度,当si含量由0.15%增至0.45%时,钢材的强度基本不变或稍有增加,而钢材的韧性却能够获得较大的提高。适当地提高si的含量,将增加钢中置换固溶强化作用,并使晶粒变细,从而有利于提高钢的韧性。但需要注意的是,钢中si元素含量也不宜过高,si含量过高后,容易在炼钢工艺环节形成sio2夹杂物。故而,在本发明所述的高强度压力容器用钢板中,将si元素的质量百分含量控制在0.15~0.45%之间。

11、mn:在本发明所述的高强度压力容器用钢板中,mn元素对提高低碳钢的强度有着显著地作用。钢中加入1%的mn元素约可提高钢材抗拉强度100mpa。一般说来,控制钢中的mn元素的质量百分比在1.70%以下对提高焊缝金属的韧性是有利的,在低碳高强度钢中,mn元素的含量最高可达1.80%,但是在本发明钢中,过高的mn会钢材的性能产生不利影响。此外,mn元素还会提高nb、v等元素在钢中的溶解度。基于此,考虑到mn元素含量对钢材性能的影响,必须严格控制mn元素的含量,在本发明,将mn元素的质量百分含量控制在0.80~1.25%之间。这样一来既可以保证钢材获得适宜的抗拉强度,还能够不损害钢材的低温冲击韧性及延伸率。

12、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将mn元素的质量百分含量优选地控制在0.85~1.24%之间。

13、alt:在本发明所述的高强度压力容器用钢板中,alt元素是在炼钢工艺中作为脱氧平衡元素加入的。其中,在精炼前期,需将钢水中的alt的质量百分含量控制在0.045%以内;在精炼后期,钢中的氧已经控制得较低,如果再次添加alt元素,就会在钢水中形成大尺寸链状的氧化铝类夹杂,严重损害成品钢板的低温韧性。此外,在精炼后期加入alt元素,会在钢中形成大量的aln,aln容易在连铸坯冷却的800~950℃范围内析出,降低连铸坯的热塑性,也会在铸坯表面或角部形成角部裂纹或晶间裂纹。因此,考虑到本技术方案中alt元素对压力容器用钢板性能的影响,在本发明所述的高强度压力容器用钢板中,将alt的质量百分含量控制在0.020~0.045%之间。

14、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将alt的质量百分含量优选地控制在0.021~0.040%之间。

15、cu:在本发明所述的高强度压力容器用钢板中,cu元素主要起到沉淀强化的作用,钢中添加适量的cu元素,有利于获得良好的低温韧性,增加钢板的耐腐蚀的能力。但需要注意的是,钢中cu元素含量同样不宜过高,当钢中cu元素含量过高时,不仅会降低钢板焊接热影响区的韧性,还会在连铸过程中由于sn等残余元素的存在,降低cu在钢中的固溶度,并在铸坯表层的氧化铁皮中形成低熔点的铜富集相,在连铸弯曲矫直应力作用下,使得铸坯的表面发生裂纹,导致钢板在轧制过程中产生网裂。基于此,为了确保钢材的质量,在本发明所述的高强度压力容器用钢板中,将cu元素的质量百分含量控制在0.15~0.25%之间。

16、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将cu的质量百分含量优选地控制在0.16~0.23%之间。

17、cr:在本发明所述的高强度压力容器用钢板中,cr既是缩小奥氏体区的元素,同时也是中等强度碳化物形成元素,其在钢中可以形成碳化物,也可固溶于铁素体。同时,cr还可提高压力容器用钢板的耐腐蚀性,cr元素具有较高金属与氧的原子结合能,其容易在钢的表面优先形成致密的含cr元素腐蚀产物如cr(oh)3和cr2o3,以阻止腐蚀介质中侵蚀性离子进入铁基体,从而提高钢材的抗腐蚀性能。同时cr还是提高钢淬透性的有效元素,但钢中cr元素含量不宜过高,加入过量的cr会提高钢材焊接冷裂纹敏感性。因此,为了确保钢材的性能,在本发明中,将cr元素的质量百分含量控制在0.75~1.05%之间。这样一来既可以保证钢材获得适宜的抗拉强度以及优异的抗二氧化碳腐蚀性能,还能够不损害钢材的低温冲击韧性及延伸率。

18、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将cr元素的质量百分含量控制在0.80~1.00%之间。

19、mo:在本发明所述的高强度压力容器用钢板中,mo元素能够提高钢材的强度,特别是提高钢材的高温强度,其提高钢材的高温强度的能力较之mn、cr更高,同时mo元素能够提高钢材的抗二氧化碳腐蚀能力。须知,钢中加入0.50%的mo元素能使钢的高温蠕变强度提高75%,少量的mo还能提高焊缝金属的韧性,但是加入mo也会提高钢的淬硬性,从而提高钢材焊接冷裂纹敏感性。另一方面,足够的mo含量还可保证钢板回火工艺后的稳定性,保证回火后的钢板仍具有足够的强度和韧性。基于此,考虑到mo元素对于钢材性能的影响,在本发明所述的高强度压力容器用钢板中,将mo元素的质量百分含量控制在0.10~0.35%之间。

20、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将mo元素的质量百分含量控制在0.12~0.34%之间。

21、ni:在本发明所述的高强度压力容器用钢板中,ni具有一定的强化作用,钢中加入1.00%的ni元素可提高钢材强度约20mpa。同时,ni元素还能够显著地改善钢材的韧性,特别是低碳贝氏体和低碳马氏体钢的低温韧性,钢中加入ni元素,可以使钢板的基材以及焊接热影响区的低温韧性均明显提高。但需要注意的是,钢中ni元素的含量同样不宜过高,当ni含量过高时,ni会促进钢的二氧化碳腐蚀速率提高,使钢的抗二氧化碳腐蚀能力下降。因此,在本发明所述的高强度压力容器用钢板中,控制ni元素的质量百分含量满足:0<ni≤0.15%。

22、sn:在本发明所述的高强度压力容器用钢板中,加入sn元素会提高钢材的强度和硬度,并降低钢材的韧性。当钢中存在过量的sn时,钢中的cu元素在奥氏体中的溶解度会急剧降低,促使钢的表面氧化铁皮中产生低熔点的富cu相,从而在钢板热加工及冷热成型加工时产生表面开裂,严重影响钢的冶金质量和表面质量。而将钢中的sn元素控制在一定范围内,就不会产生上述的cu和sn的耦合不利作用。因此,为了保证本发明所述的高强度压力容器用钢板的内在冶金质量及表面质量,在本发明中,必须严格控制sn元素的含量,并控制sn元素的质量百分含量满足:0<sn≤0.0020%。

23、v:在本发明所述的高强度压力容器用钢板中,v是强烈的碳氮化物形成元素,其可以通过形成碳化物阻止奥氏体晶粒长大而细化晶粒,钒的碳氮化物在钢中可以形成氢陷阱,阻止氢致开裂。需要说明的是,钢中添加v元素虽可大大提高钢的强度,但钢中v元素含量同样也不宜过高,当钢中v元素含量过高时,会使析出物数量增加,尺寸增大,从而会导致钢的韧性降低。因此,综合考虑v元素在钢中所起到的各种强韧化作用,在本发明的高强度压力容器用钢板中,将v元素的质量百分含量控制为0<v≤0.030%。

24、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将v元素的质量百分含量控制在0.010~0.025%之间。

25、nb:在本发明所述的高强度压力容器用钢板中,nb元素可以促进钢轧制显微组织的晶粒细化,提高钢材的强度和韧性。在控轧过程中,nb可通过抑制奥氏体再结晶来有效地细化显微组织,并且可以降低钢的过热敏感性及回火脆性;在焊接过程中,nb的偏聚及析出可以阻碍加热时奥氏体晶粒的粗化,保证焊接后得到比较细小的热影响区组织,以改善焊接性能。因此,考虑到nb元素的有益效果,在本发明所述的高强度压力容器用钢板中,将nb元素的质量百分含量控制在0.015~0.040%之间。

26、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将nb元素的质量百分含量控制在0.017~0.038%之间。

27、b:在本发明所述的高强度压力容器用钢板中,加入b元素可以弥补钢中因碳含量不足而引起的淬透性和强度不足的问题。但是,钢中也不一定添加过量的b元素,随着钢中b元素含量的增加,b在晶界处会发生严重偏聚,并对钢材的强度和韧性有降低的趋势。因此,为了发挥b元素的有益效果,在本发明所述的高强度压力容器用钢中,将b元素的质量百分含量控制在0.0005~0.0012%之间。

28、当然,在一些优选的实施方式中,为了获得更优的实施效果,还可以将b元素的质量百分含量控制在0.0006~0.0010%之间。

29、进一步地,在本发明所述的高强度压力容器用钢板中,在不可避免的杂质元素中,各杂质元素含量满足下述各项的至少其中之一:p≤0.015%,s≤0.005%,o≤0.0018%。

30、在上述技术方案中,p、s和o均是本发明所述的高强度压力容器用钢板中的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的钢材,应尽可能降低压力容器用钢板中杂质元素的含量。只有冶炼纯净钢,才能保证本发明钢的性能,因此必须将钢中的p、s和o元素含量控制在较低的范围。由此,在本发明中,控制p元素含量为p≤0.015%,控制s元素含量为s≤0.005%,控制o元素含量为o≤0.0018%。

31、进一步地,在本发明所述的高强度压力容器用钢板中,各化学元素满足下述各公式的至少其中之一:

32、cu+6sn≤0.27;

33、cu/sn≥20;

34、cu/ni>2;式中的元素均代入该元素质量百分含量百分号前的数值。

35、在本发明上述的技术方案中,本发明在控制钢中单一化学元素质量百分含量的同时,还可以控制钢中的元素满足cu+6sn≤0.27这一限定关系。控制cu+6sn≤0.27,是为防止连铸坯在960~1100℃附近,钢中的cu在sn的存在情况下,sn降低钢中cu的熔点,避免在铸坯表层坯壳中形成低熔点富集的cu液相,防止在连铸矫直应力作用下产生铸坯角裂及表面裂纹。

36、相应地,本发明在控制钢中单一化学元素质量百分含量的同时,还可以控制压力容器用钢板中的元素满足cu/sn≥20这一限定关系。控制cu/sn≥20,是为了限制钢中sn在晶界偏析、降低晶界强的度有害影响,使得钢中的cu不会与sn产生强耦合不利作用,使得cu在钢中单独发挥有益作用。

37、此外,本发明在控制单一化学元素质量百分含量的同时,还可以控制压力容器用钢板中的元素满足cu/ni>2这一限定关系。控制cu/ni>2,是为了在保证钢板低温韧性的前提下,减少贵重金属ni的添加;另一方面,钢中添加ni会使得钢中添加cu的抗二氧化碳腐蚀能力减弱,所以在钢中添加cu的基础上,限定钢中ni的含量,使得钢中的cu的抗二氧化碳腐蚀能力不变或加强。

38、进一步地,在本发明所述的高强度压力容器用钢板中,各化学元素质量百分含量还满足下述各项的至少其中之一:

39、mn:0.85~1.24%;

40、alt:0.021~0.040%;

41、v:0.010~0.025%;

42、nb:0.017~0.038%;

43、cu:0.16~0.23%;

44、cr:0.80~1.00%;

45、mo:0.12~0.34%;

46、b:0.0006~0.0010%。

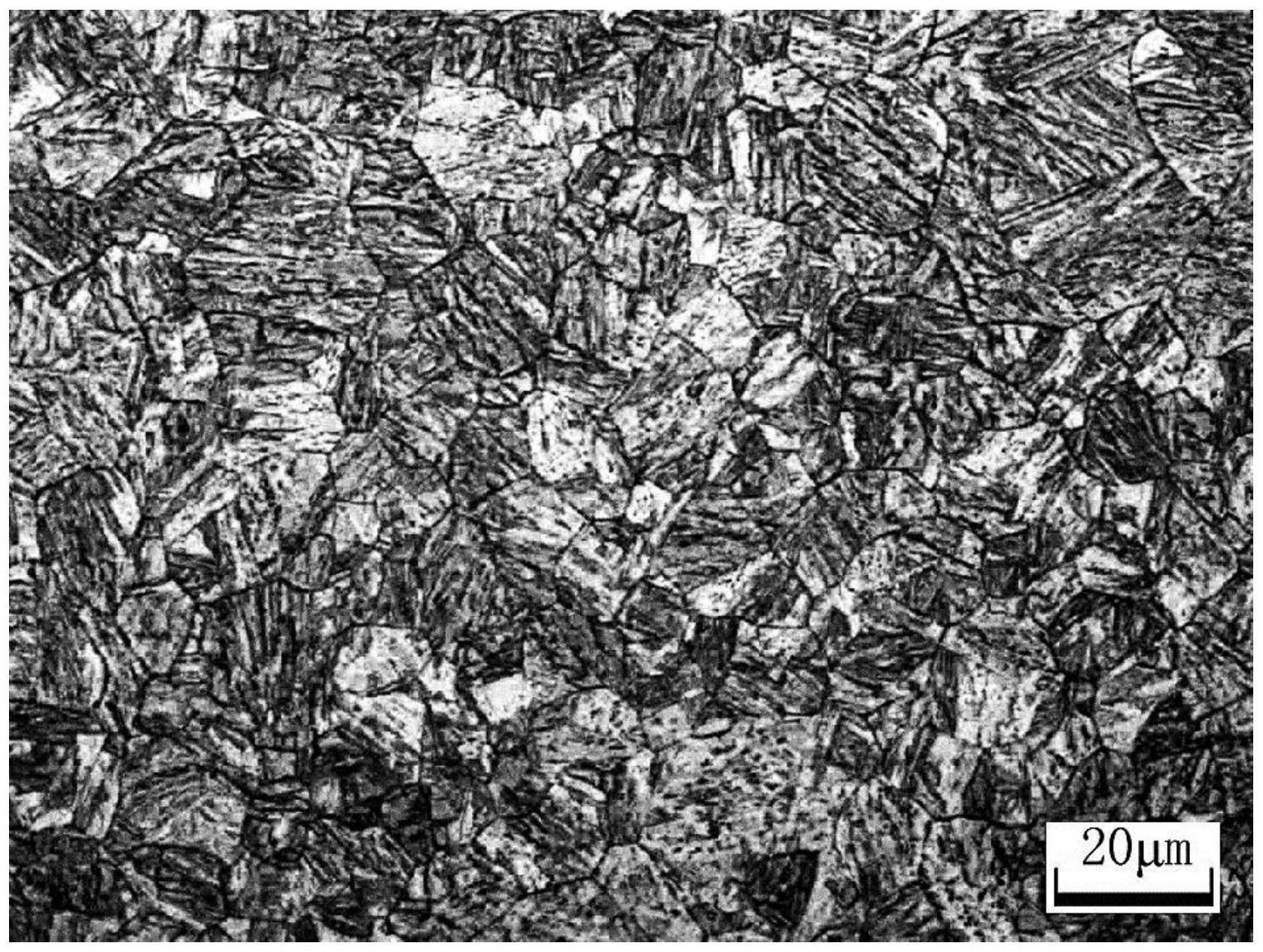

47、进一步地,在本发明所述的高强度压力容器用钢板中,其微观组织为贝氏体或回火贝氏体。

48、进一步地,在本发明所述的高强度压力容器用钢板中,其性能满足:其钢板的屈服强度≥510mpa,抗拉强度≥620mpa,钢板横向-60℃kv2≥185j,延伸率≥18%,液态二氧化碳腐蚀速率为0.013~0.017mm/a;其焊接接头的抗拉强度≥625mpa,横向-60℃kv2≥190j,焊接热影响区ndtt转变温度≤-65℃,液态二氧化碳腐蚀速率为0.014~0.018mm/a。

49、相应地,本发明的另一目的在于提供本发明上述高强度压力容器用钢板的制造方法,采用该制造方法所获得的高强度压力容器用钢,在具备高强度和优异的抗液态二氧化碳腐蚀性能的同时,还具有良好的抗焊接冷、热裂纹能力,同时还具有良好的焊接工艺性及良好的焊接性能。

50、为了实现上述目的,本发明提出了上述高强度压力容器用钢板的制造方法,其包括步骤:

51、(1)冶炼和铸造;

52、(2)连铸坯热装热送+加热炉:高温的连铸坯直接装入加热炉的装炉温度为820~900℃,在加热炉内控制加热温度为1100~1245℃,加热速率为8~13min/cm;

53、(3)轧制;

54、(4)轧后快速冷却:控制冷速为12~40℃/s,终冷温度为310~390℃;

55、(5)热处理。

56、进一步地,在本发明所述的制造方法中,在步骤(1)中,控制连铸二冷水区的铸坯的动态轻压下量为0.7~2.3%,以得到连铸坯的铁素体晶粒尺寸范围为115~215μm。

57、本发明中,通过在钢板生产过程中精准控制钢中的化学组分,并控制该压力容器用钢的连铸坯二冷水生产阶段满足上述工艺参数,可以保证铸坯表面及内部连铸坯的热塑性,避免生产出带缺陷的连铸坯。

58、在本发明的上述技术方案中,在步骤(1)的冶炼和铸造过程中,可以通过转炉冶炼实现钒微合金化、钢包炉底吹氮气升温、真空去除气体夹杂并控制钢中n含量的水平实现钒氮微合金化;在铸造过程中,可以优选地控制连铸二冷水区的铸坯的动态轻压下量为0.7~2.3%,以使得到连铸坯的铁素体晶粒尺寸范围在115~215μm之间。

59、进一步地,在本发明所述的制造方法中,在步骤(2)中,在加热炉内控制加热温度为1156~1245℃。

60、在上述步骤(2)中,在一些优选的实施方式中,还可以进一步控制加热炉内加热温度在1156~1245℃之间。通过这种优化控制,不仅可以实现节能降耗,还可以在保证铸坯的充分再奥氏体化情况下,减少奥氏体晶粒粗化的程度。

61、进一步地,在本发明所述的制造方法中,在步骤(3)中,控制粗轧开轧温度不低于1000℃,粗轧间歇时间控制钢板表面温度不大于960℃,控制精轧终轧温度为800~940℃,控制最后三道次累计压下率不低于30%。

62、在上述步骤(3)中,可以采用未结晶控制轧制技术进行轧制,即控制精轧终轧温度不低于800℃,从而充分降低轧制力。为此,在本发明中,为避免钢板边部出现边裂,可以优选地将精轧终轧温度控制在800~940℃范围内。

63、在本发明中,在合理分配道次压下率的情形下,保证变形奥氏体在再结晶温度以上进行再结晶从而保证钢板的晶粒细化,并在奥氏体向铁素体转变时,采用快冷(控制快速冷却的冷速为12~40℃/s)来保证相变后的马氏体或贝氏体晶粒细化,在快冷作用下使得钢在再结晶温度下能形成数量足够、尺寸大小适中的析出物,从而进一步细化马氏体或贝氏体晶粒。

64、需要说明的是,在步骤(3)的轧制工艺后,采用步骤(4)的轧后快速冷却的控冷工艺具有调节析出相大小,提高材料韧性的作用。

65、进一步地,在本发明所述的制造方法中,在步骤(5)中,进行回火热处理,回火温度为600~650℃,保温时间为(15~50)min+t×1min/mm,其中t表示板厚,其单位参量为mm。

66、在本发明中,钢材在轧后快冷之后,再进行热处理工艺,适当的热处理可以消除热成型过程中产生的不均匀变形以及成形钢板的内应力。如上述技术方案所示,在一些优选的实施方式中,热处理工艺可以具体选用为回火热处理。

67、本发明所述的抗液态二氧化碳腐蚀的高强度压力容器用钢板及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

68、在本发明中,高强度压力容器用钢用于液态二氧化碳腐蚀开裂服役环境时,为保证抗液态二氧化碳腐蚀开裂顺利进行及使焊接成型后钢板的形状和性能同时满足使用要求,可以从钢板的成分、钢板的制备工艺、参数设计等方面做出精细控制,从而使该类压力容器用钢实现从工厂顺行生产到下游用户的成品合格制造乃至最终达到产品安全使用的目的。

69、使用本发明的技术方案制造的压力容器用钢制备压力容器,能够有效满足球罐或移动容器对钢材的高强轻量化、抗液态二氧化碳腐蚀开裂及高参数化的要求,并使得钢板在液态二氧化碳介质环境服役的性能保持与其交货态钢板相当。

70、本发明的高强度压力容器用钢采用了一种低c-mn-cr-mo-cu合金体系,其通过化学成分设计,在cr-mo合金系基础上制备出了一种新的钢种,可以提高钢材的淬透性和抗二氧化碳应力腐蚀开裂能力。这种cr-mo合金系中通过cr元素提高铁基体的电极电位,并发生钝化作用,cr元素可有效提高钢铁材料抗钢基体表面二氧化碳腐蚀性能,阻止湿的液态二氧化碳介质与铁基体接触,mo元素可以促使钢在还原性的湿碳酸环境中形成表面钝化,cr和mo共同作用能够提高钢材的抗点蚀能力。

71、相应地,在化学成分设计时,本发明还控制了钢中cu、sn元素的含量,钢中添加的cu是在cr-mo合金系基础上进一步提高钢材的电极电位,提高钢的抗二氧化碳点蚀能力。但钢中如果出现一定量的sn,就会使钢中的cu在钢基体表面形成低熔点富铜相,对钢材冶金质量造成有害影响,如钢板表面的cu低熔点相引发的裂纹,而不能有效起到cu提高钢基体的电极电位的作用。因此,发明人对钢中cu、sn元素的含量进行了严格地控制,并在一些优选的实施方式中,控制其cu+6sn≤0.27;cu/sn≥20。

72、另外,钢中在添加cu时,再添加ni时,钢的抗二氧化碳腐蚀能力是会降低的。由于ni的添加,会降低钢基体的电极电位,加速钢的二氧化碳腐蚀。为此,本发明还合理地控制了cu、ni元素的含量,并在一些优选的实施方式中,进一步控制cu/ni>2。

73、本发明通过合金成分与制造工艺的综合调控,得到了一种综合力学性能优异的高强度压力容器用钢板,屈服强度≥510mpa,抗拉强度≥620mpa,钢板横向-60℃kv2≥185j,延伸率≥18%。同时,该高强度压力容器用钢板的焊接接头也具有良好的力学性能,其焊接接头的抗拉强度≥625mpa,横向-60℃kv2≥190j,焊接热影响区ndtt转变温度≤-65℃。此外,该高强度压力容器用钢板及其对应的焊接接头均具有较好的耐二氧化碳腐蚀能力,该高强度压力容器用钢板的液态二氧化碳腐蚀速率为0.013~0.017mm/a,其焊接接头的液态二氧化碳腐蚀速率为0.014~0.018mm/a。

74、相应地,在本发明中,配合控轧控冷工艺和热处理工艺,能够细化钢中马氏体或贝氏体晶粒的尺寸,可以获得良好的强韧性能力,抗焊接冷、热裂纹能力,抗液态二氧化碳应力腐蚀开裂能力以及优异的焊接工艺性及焊接性能的钢板,这种高强度压力容器用钢板能够用于实现球罐或移动容器大型化、高强减薄轻量化和高参数化的综合要求,具有十分重要的现实意义。

- 还没有人留言评论。精彩留言会获得点赞!