12.9级紧固件用盘条及其生产方法与流程

1.本发明涉及钢铁冶炼制造技术领域,尤其涉及一种12.9级紧固件用盘条及其生产方法。

背景技术:

2.12.9级高强紧固件属于典型的高强材料,目前正处于推广应用阶段。但是随着紧固件强度的提高,延迟断裂的敏感性就愈发突出。延迟断裂是材料在静止应力作用下,经过一定时间后突然脆性破坏的一种现象,是材料、环境、应力相互作用而发生的一种环境脆化。延迟断裂的产生是由于紧固件在使用过程中,环境中的水分子在钢材表面通过一系列电化学作用形成一部分氢原子,氢原子扩散到钢中,并聚集在氢陷阱周围。钢中的夹杂物、晶界作为钢中缺陷属于有害氢陷阱,氢原子聚集到这些有害氢陷阱表面后会逐渐弱化这些缺陷与基体的结合力,在预应力和环境的耦合作用下,经过一段时间的积累,在低于钢材屈服强度的应力下发生灾难性的突然断裂。

技术实现要素:

3.本发明的目的在于提供一种12.9级紧固件用盘条及其生产方法,所述盘条拥有较高的延迟断裂强度比,解决了现有技术中12.9级紧固件由于强度较高容易发生延迟断裂的问题。

4.为了实现上述发明目的之一,本发明一实施方式提供一种12.9级紧固件用盘条,其化学成分以质量百分比计包括:c:0.40-0.45%,si:0.15-0.25%,mn:0.55-0.65%,cr:1.00-1.10%,ti:0.02-0.04%,nb:0.02-0.04%,b:0.0015-0.0030%,n:0.0040-0.0060%,p≤0.012%,s≤0.005%,al:0.010-0.055%,o≤0.0020%,h≤0.0002%,其余为fe和不可避免的杂质。

5.作为本发明一实施方式的进一步改进,所述盘条的化学成分以质量百分比计包括:c:0.40-0.45%,si:0.15-0.25%,mn:0.55-0.65%,cr:1.00-1.10%,ti:0.02-0.03%,nb:0.02-0.03%,b:0.0015-0.0030%,n:0.0040-0.0060%,p≤0.012%,s≤0.005%,al:0.010-0.055%,o≤0.0020%,h≤0.0002%,其余为fe和不可避免的杂质。

6.作为本发明一实施方式的进一步改进,所述盘条中a、c类夹杂物评级均≤0.5级;b、d类夹杂物评级均≤1.0级,且a、b、c、d四类夹杂物评级之和≤2.5级。

7.作为本发明一实施方式的进一步改进,所述盘条纵截面最大夹杂物的长宽积≤1200μm2,等效直径15μm以上的夹杂物密度≤8个/cm2。

8.作为本发明一实施方式的进一步改进,所述盘条延迟断裂强度为1050-1150mpa,延迟断裂强度比≥0.80。

9.本发明一实施方式还提供一种12.9级紧固件用盘条的生产方法,所述生产方法包括依序进行的转炉冶炼、lf精炼、连铸、保温缓冷、开坯、修磨、高线轧制工序;其中,

10.所述转炉冶炼:入炉时铁水中s含量为0.002-0.004%,铁水温度为1300-1350℃;

转炉出钢过程中按照每吨钢水2.0-3.0kg加入铝锭,其余工序禁止向钢水中添加铝;

11.所述lf精炼:造白渣进行精炼,软搅拌≥20min后向钢水中喂入钙线,继续软搅拌25-35min,精炼渣碱度为2.0-2.5。

12.作为本发明一实施方式的进一步改进,所述连铸:所述lf精炼工序完成后将钢包运至连铸平台进行连铸,连铸时钢水过热度为15-25℃,拉速为0.60-0.65m/min,二冷比水量为0.23-0.25l/kg,矫直温度为950-1000℃。

13.作为本发明一实施方式的进一步改进,所述保温缓冷:将连铸工序所得的连铸坯送入保温坑进行缓冷,进入保温坑时连铸坯温度为600-850℃,连铸坯呈“井”字摆放,缓冷时间≥48h,冷却至连铸坯温度≤350℃。

14.作为本发明一实施方式的进一步改进,所述开坯:将所述保温缓冷工序后的连铸坯加热240-280min后,开坯,得到中间坯,开轧温度为1030-1060℃。

15.作为本发明一实施方式的进一步改进,所述修磨:所述开坯工序所得中间坯进行两遍全修磨,第1遍全修磨:采用16目砂轮,控制输入电流为200-220a,砂轮单道次修磨宽度为13-17mm,修磨深度≥1.0mm;第2遍全修磨:采用24目砂轮,控制输入电流为160-180a,砂轮单道次修磨宽度为16-20mm,修磨深度≥0.3mm。

16.作为本发明一实施方式的进一步改进,所述高线轧制:所述修磨工序完成后的中间坯在970-1000℃开轧,精轧入口温度为860-890℃,吐丝温度为850-880℃,吐丝后以冷却速度≤1k/s冷却至600℃。

17.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

18.本发明一实施方式在钢中加入适量的ti和nb,与钢中的c、n形成细小且分散的析出物,成为钢中的有益氢陷阱,有益氢陷阱能够吸引钢中的部分氢,减少氢向有害氢陷阱的聚集,提高紧固件的耐延迟断裂性能;同时控制钢中o、p、s含量,提高钢水洁净度,能够降低有害陷阱的数量,进一步提高了盘条的延迟断裂性能,能够得到高延迟断裂强度、高延迟断裂强度比的盘条。

具体实施方式

19.以下将结合具体实施方式对本发明进行详细的描述,但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做的反应条件、反应物或原料用量上的变换均包含在本发明的保护范围内。

20.本发明一实施方式提供了一种12.9级紧固件用盘条,其化学成分以质量百分比计包括:c:0.40-0.45%,si:0.15-0.25%,mn:0.55-0.65%,cr:1.00-1.10%,ti:0.02-0.04%,nb:0.02-0.04%,b:0.0015-0.0030%,n:0.0040-0.0060%,p≤0.012%,s≤0.005%,al:0.010-0.055%,o≤0.0020%,h≤0.0002%,其余为fe和不可避免的杂质。

21.优选的,所述盘条的化学成分以质量百分比计包括:c:0.40-0.45%,si:0.15-0.25%,mn:0.55-0.65%,cr:1.00-1.10%,ti:0.02-0.03%,nb:0.02-0.03%,b:0.0015-0.0030%,n:0.0040-0.0060%,p≤0.012%,s≤0.005%,al:0.010-0.055%,o≤0.0020%,h≤0.0002%,其余为fe和不可避免的杂质。

22.以下对本发明中所含组分的作用及用量选择作具体说明:

23.c:c是钢材中最基本的强化元素,c含量每增加0.01%,盘条强度约增加10mpa,但

过量的c会降低盘条的塑性,恶化加工与焊接性能。因此,本发明中c含量的范围限定在0.40-0.45%。

24.si:si是铁素体强化元素,能够通过固溶强化提高铁素体的强度,si也是重要的脱氧剂,有助于降低钢中的氧含量,减少夹杂物。但过多的si会降低盘条塑性。本发明中si含量范围选为0.15-0.25%。

25.mn:mn在钢中主要用于增大钢的强度,同时可以提高淬透性,同时mn能改变硫化物成分、减小s的有害作用,但过量的mn会降低盘条和紧固件的塑性。本发明中mn含量控制在0.55-0.65%。

26.cr:cr可以进一步提高淬透性,提高紧固件成品强度。本发明中,cr含量控制在1.00-1.10%。

27.ti:ti是重要的微合金元素,在钢中形成细小的ti(c,n)析出物,成为钢中的有益氢陷阱,阻碍氢原子向有害氢陷阱聚集,提高紧固件的耐延迟断裂性能。但过高的ti会使析出物粗化,不利于连铸顺行。本发明中,ti含量控制在0.02-0.04%。

28.nb:nb同样是微合金元素,在钢中形成细小的nb(c,n)析出物,成为钢中的有益氢陷阱,阻碍氢原子向有害氢陷阱聚集,提高紧固件的耐延迟断裂性能。但过量的nb会提高成本,加剧偏析倾向。综合考虑产品性能与成本因素,本发明中,nb含量控制在0.02-0.04%。

29.b:b可以提高钢的淬透性,达到提高强度的目的,本发明控制硼含量为0.0015-0.0030%。

30.n:n是钢中的气体元素,在本发明中,主要和ti和nb结合形成细小的析出物,n含量过高或过低均不利于细小析出物的形成,本发明中,其含量控制在0.0040-0.0060%。

31.p、s:p、s是钢中的杂质元素,p、s在晶界的偏聚而使晶界脆化,从而降低钢的强度和塑性。本发明将p含量控制在0.012%以下,s含量控制在0.005%以下。

32.al:al作为脱氧剂,将钢中自由氧进行去除,提高钢的塑性。另外,与钢中n结合形成细小的aln,起到细晶强化的作用,但是过高的al含量会导致b类夹杂物超标或者浸入式水口结瘤。本发明中,al含量控制在0.010-0.055%。

33.o:o是钢中的杂质元素。钢中大多数的夹杂物均含有氧元素,一般钢中的氧含量可以表征钢中夹杂物数量,为了提高钢的洁净度,降低夹杂物形成的有害氢陷阱,本发明将o含量控制在0.0020%以下。

34.h:元素是导致延迟断裂的根本原因,因此要严格控制钢中氢元素,本发明将h含量控制在0.0002%以下。

35.综上所述,与现有技术相比,本发明中化学成分的设计中:合理设计ti和nb的含量,使ti、nb分别与钢中的c、n形成细小且分散的析出物,形成有益氢陷阱,有益氢陷阱能够吸引钢中的部分氢,减少氢原子聚集在夹杂物、晶界形成的有害氢陷阱上,减少氢对这些缺陷与基体的结合力的弱化,从而导致降低钢材的延迟断裂性能。同时控制杂质元素o、p、s的含量,提高钢的洁净度,从而降低o、p、s等形成的有害氢陷阱的数量,与ti、nb含量的结合进一步提高了钢材的延迟断裂性能。在钢中加入微量b元素,同时降低mn元素含量,可以降低mn元素对钢的塑性的影响,同时能够保持钢的强度。

36.优选的,jk标准评级中,钢中a、c类夹杂物评级均≤0.5级;b、d类夹杂物评级均≤1.0级,且a、b、c、d四类夹杂物评级之和≤2.5级,盘条纵截面最大夹杂物的长宽积≤1200μ

m2,等效直径15μm以上夹杂物密度≤8个/cm2。控制钢中的夹杂物以及夹杂物尺寸,能够有效减少氢聚集到夹杂物与钢基体的界面,防止由于氢聚集引起的应力集中从而弱化界面,促进延迟断裂,从而使本发明一实施方式提供的盘条具有优良的耐延迟断裂性能。

37.具体地,在力学性能方面,经大量试验研究可证,本发明一实施方式提供的一种12.9级紧固件用盘条的延迟断裂强度为1050-1150mpa,延迟断裂强度比≥0.80。其中,延迟断裂强度比为延迟断裂强度与拉伸强度的比值。

38.在一实施方式中还提供了一种前述12.9级紧固件用盘条的生产方法,采用转炉冶炼

→

lf精炼

→

连铸

→

保温缓冷

→

开坯

→

修磨

→

高线轧制生产工艺,以下对各个工艺步骤进行详细描述:

39.所述转炉冶炼工序:入炉时铁水中s含量为0.002-0.004%,铁水温度为1300-1350℃;转炉出钢过程中按每吨钢水2.0-3.0kg加入铝锭,转炉出钢加入铝锭后,其余工序禁止向钢水中添加铝;进一步的,转炉出钢终点c含量为0.08-0.15%,p≤0.01%,出钢温度为1630-1660℃。

40.lf精炼工序:造白渣进行精炼,软搅拌≥20min后向钢水中喂入钙线,继续软搅拌25-35min,精炼渣碱度为2.0-2.5。优选的,钙线喂入量为每吨钢水1.3-1.7m。

41.在转炉冶炼前先将s元素控制在目标含量以下,防止后续步骤在加入合金时钢水增s,使s含量不达标或继续脱s导致延长冶炼周期或污染钢水,转炉出钢过程加入足够量的铝进行脱氧,且后续步骤不再加入铝元素,使铝脱氧产生的氧化铝从转炉出钢过程就能够开始上浮,相较于在lf精炼步骤时再次加入铝元素,转炉出钢过程一次性加入铝元素使氧化铝的上浮时间较长,上浮效果更好,使钢水更洁净。lf精炼工序按上述盘条的化学成分加入相应重量的合金,同时所造的白渣由于具有合理的还原性和碱度,可以用于脱氧、脱硫,提高钢的洁净度。精炼完成后向钢水中加入钙线,钙氧化成氧化钙后与转炉时所加的铝锭脱氧时产生的氧化铝反应形成低熔点铝酸钙,低熔点铝酸钙为球状夹杂物,较易从钢中去除和轧制变形,从而可以减轻由于氧化铝夹杂物存在于钢中而导致钢材强度下降,对钢水进行钙处理能减小钢水中残留的氧化铝,从而进一步同时提高钢材洁净度。

42.所述连铸工序:所述lf精炼工序完成后将钢包运至连铸平台进行连铸,连铸时钢水过热度为15-25℃,拉速为0.60-0.65m/min,二冷比水量为0.23-0.25l/kg,矫直温度为950-1000℃。连铸坯横截面尺寸为(280-320)mm

×

(380-400)mm。

43.所述保温缓冷工序:将连铸工序所得的连铸坯送入保温坑进行缓冷,进入保温坑时连铸坯温度为600-850℃,连铸坯呈“井”字摆放,缓冷时间≥48h,冷却至连铸坯温度≤350℃。

44.所述开坯工序:将所述保温缓冷工序后的连铸坯加热240-280min后,开坯,得到中间坯,开轧温度为1030-1060℃。开坯后所得中间坯横截面尺寸(140-150)mm

×

(140-150)mm。

45.所述修磨工序:所述开坯工序所得中间坯进行两遍全修磨,第1遍全修磨:采用16目砂轮,控制输入电流为200-220a,砂轮单道次修磨宽度为13-17mm修磨深度≥1.0mm;第2遍全修磨:采用24目砂轮,控制输入电流为160-180a,砂轮单道次修磨宽度为16-20mm,修磨深度≥0.3mm。中间坯单面修磨深度≥1.3mm。

46.所述高线轧制工序:所述修磨工序完成后的中间坯在970-1000℃开轧,精轧入口

温度为860-890℃,吐丝温度为850-880℃,吐丝后以冷却速度≤1k/s冷却至600℃。所得盘条直径为16-36mm。

47.上述二冷比水量是连铸机二冷区单位时间内消耗的总水量与单位时间内通过二冷区铸坯质量的比值。钢水连铸时二冷区对连铸坯进行弱冷,缓慢的冷却速度使连铸坯降温过程中表面受力均匀,热应力小,从而使得连铸坯表面质量好,同时较高的矫直温度能够避免连铸坯在矫直过程中表面产生裂纹。连铸后的连铸坯在较高温度下进入保温坑进行缓冷,在保温坑缓冷过程中能够将连铸坯内部部分氢释放出来,降低最终制得的盘条中的氢含量,从而减少氢聚集于钢中有害氢陷阱对盘条延迟断裂性能的影响,另外保温坑缓冷可以有效降低连铸坯热应力裂纹的产生。

48.连铸坯由于截面较大,无法直接进行高线轧制,因此需要先进行开坯。加热240-280min保证连铸芯部和表面温度均匀,再进行开坯,以防止连铸坯内外温度不一致导致开坯难度加大。同时,此加热时间和开轧温度能够避免奥氏体粗大,降低钢材强度。开坯后得到的中间坯表面存在裂纹、凹陷等缺陷,首先采用较粗的砂轮,控制输入电流从而控制修磨功率,同时控制较窄的单道次修磨宽度,将中间坯表面较大较深的缺陷修磨去除,再采用较细的砂轮,将粗修磨时的痕迹和剩余较小的缺陷修磨去除,使中间坯在高线轧制前的表面质量优良。

49.由于本发明一实施方式提供的生产方法生产出的盘条是用于制作紧固件,紧固件在高强度下使用,其表面质量要求较高,若盘条表面质量较差,表面存在缺陷或者裂纹会使得紧固件在受力时在缺陷或者裂纹处应力集中而发生断裂,同时还会使环境中的水分子或者氢在缺陷处聚集或者通过缺陷向紧固件内部扩散,促进氢向紧固件内的有害陷阱聚集。本发明一实施方式在连铸工序中,通过对二冷区冷却速度和矫直温度进行调控,使得到的连铸坯表面质量保持较优状态,同时在开坯后对中间坯表面进行合理修磨,再一次提高了高线轧制前的中间坯的表面质量,使高线轧制后得到的盘条表面质量为较佳状态,最大程度避免了由盘条制成的紧固件因表面质量造成延迟断裂。

50.下面结合一些具体的实施例,对本技术的技术方案进行进一步说明。

51.实施例1

52.本实施例一提供一种12.9级紧固件用盘条,其化学成分如表1,所述12.9级紧固件用盘条的生产方法包括转炉冶炼、lf精炼、连铸、保温缓冷、开坯、修磨、高线轧制工序。具体步骤如下:

53.转炉冶炼:转炉冶炼入炉铁水s含量为0.003%,铁水温度为1310℃;出钢终点c含量为0.08%,p含量为0.010%,温度为1655℃,转炉出钢过程中按照每吨钢水3.0kg加入铝锭。

54.lf精炼:按上述盘条的化学成分加入相应重量的合金,造碱度为2.1的白渣进行精炼,软搅拌25min后向钢水中按每吨钢水1.6m喂入钙线,继续软搅拌28min。

55.连铸:所述lf精炼完成后将钢包运至连铸平台进行连铸,连铸时采用长水口及氩封、中间包覆盖剂、浸入式水口进行保护浇铸;钢水过热度为20℃,拉速为0.62m/min,二冷比水量为0.25l/kg,矫直温度为995℃,得到的连铸坯横截面尺寸为300mm

×

390mm。

56.保温缓冷:将连铸得到的连铸坯吊入保温坑,呈“井”字摆放,入坑温度为650℃,缓冷时间为51h,冷却至连铸坯温度为278℃。

57.开坯:将保温缓冷后的连铸坯加热260min后进行开坯,开轧温度为1050℃,所得中间坯的横截面尺寸为140mm

×

140mm。

58.修磨:中间坯进行两遍全修磨,第1遍全修磨:采用16目砂轮,控制输入电流为210a,砂轮单道次修磨宽度为15mm,修磨深度为1.1mm;第2遍全修磨:采用24目砂轮,控制输入电流为170a,砂轮单道次修磨宽度为18mm,修磨深度为0.4mm;单面修磨深度为1.5mm。

59.高线轧制:修磨后的中间坯在990℃开轧,精轧入口温度为870℃,吐丝温度为860℃,吐丝后以冷却速度0.95k/s冷却至600℃。

60.实施例2

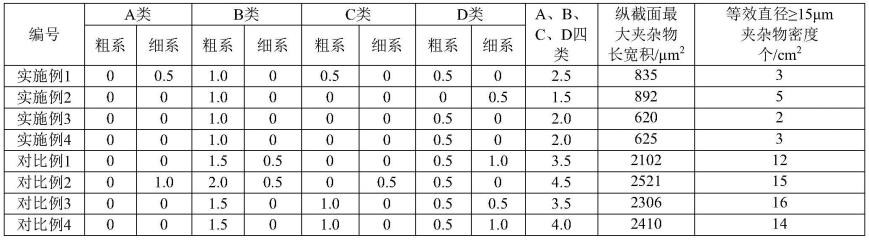

61.本实施例二提供一种12.9级紧固件用盘条,其化学成分如表1,所述12.9级紧固件用盘条的生产方法包括转炉冶炼、lf精炼、连铸、保温缓冷、开坯、修磨、高线轧制工序。具体步骤如下:

62.转炉冶炼:转炉冶炼入炉铁水s含量为0.004%,铁水温度为1300℃;出钢终点c含量为0.10%,p含量为0.009%,终点温度为1645℃。转炉出钢过程中按照每吨钢水2.8kg加入铝锭。

63.lf精炼:按上述盘条的化学成分加入相应重量的合金,造碱度为2.2的白渣进行精炼,软搅拌22min后向钢水中按每吨钢水1.5m喂入钙线,继续软搅拌30min。

64.连铸:所述lf精炼完成后将钢包运至连铸平台进行连铸,连铸时采用长水口及氩封、中间包覆盖剂、浸入式水口进行保护浇铸;钢水过热度为23℃,拉速为0.63m/min,二冷比水量为0.24l/kg,矫直温度为985℃,得到的连铸坯横截面尺寸为300mm

×

390mm。

65.保温缓冷:将连铸得到的连铸坯吊入保温坑,呈“井”字摆放,入坑温度为750℃,缓冷时间为55h,冷却至连铸坯温度为300℃。

66.开坯:将保温缓冷后的连铸坯加热255min后进行开坯,开轧温度为1055℃,所得中间坯的横截面尺寸为140mm

×

140mm。

67.修磨:中间坯进行两遍全修磨,第1遍全修磨:采用16目砂轮,控制输入电流为220a,砂轮单道次修磨宽度为13mm,修磨深度为1.3mm;第2遍全修磨:采用24目砂轮,控制输入电流为180a,砂轮单道次修磨宽度为16mm,修磨深度为0.5mm;单面修磨深度为1.8mm。

68.高线轧制:修磨后的中间坯在980℃开轧,精轧入口温度为880℃,吐丝温度为850℃,吐丝后以冷却速度0.98k/s冷却至600℃。

69.实施例3

70.本实施例三提供一种12.9级紧固件用盘条,其化学成分如表1,所述12.9级紧固件用盘条的生产方法包括转炉冶炼、lf精炼、连铸、保温缓冷、开坯、修磨、高线轧制工序。具体步骤如下:

71.转炉冶炼:转炉冶炼入炉铁水s含量为0.003%,铁水温度为1320℃,出钢终点c含量为0.11%,p含量为0.009%,终点温度为1640℃。转炉出钢过程按照每吨钢水2.5kg加入铝锭。

72.lf精炼:按上述盘条的化学成分加入相应重量的合金,造碱度为2.0的白渣进行精炼,软搅拌26min后向钢水中按每吨钢水1.3m喂入钙线,继续软搅拌29min。

73.连铸:将所述lf精炼完成后将钢包运至连铸平台进行连铸,连铸时采用长水口及氩封、中间包覆盖剂、浸入式水口进行保护浇铸;钢水过热度为21℃,拉速为0.63m/min,二

冷比水量为0.24l/kg,矫直温度为965℃,得到的连铸坯横截面尺寸为300mm

×

390mm。

74.保温缓冷:将连铸得到的连铸坯吊入保温坑,呈“井”字摆放,入坑温度为630℃,缓冷时间为50h,冷却至连铸坯温度为260℃。

75.开坯:将保温缓冷后的连铸坯加热270min后进行开坯,开轧温度为1048℃,所得中间坯的横截面尺寸为140mm

×

140mm。

76.修磨:中间坯进行两遍全修磨,第1遍全修磨:采用16目砂轮,控制输入电流为200a,砂轮单道次修磨宽度为15mm;第2遍全修磨,修磨深度为1.05m:采用24目砂轮,控制输入电流为160a,砂轮单道次修磨宽度为18mm,修磨深度为0.3mm;单面修磨深度为1.35mm。

77.高线轧制:修磨后的中间坯在995℃开轧,精轧入口温度为885℃,吐丝温度为865℃,吐丝后以冷却速度1.00k/s冷却至600℃。

78.实施例4

79.本实施例四提供一种12.9级紧固件用盘条,其化学成分如表1,所述12.9级紧固件用盘条的生产方法包括转炉冶炼、lf精炼、连铸、保温缓冷、开坯、修磨、高线轧制工序。具体步骤如下:

80.转炉冶炼:转炉冶炼入炉铁水s含量为0.002%,铁水温度为1310℃;出钢终点c含量为0.12%,p含量为0.010%,终点温度为1650℃。转炉出钢过程按照每吨钢水2.5kg加入铝锭。

81.lf精炼:按上述盘条的化学成分加入相应重量的合金,造碱度为2.1的白渣进行精炼,软搅拌28min后向钢水中按每吨钢水1.35m喂入钙线,继续软搅拌32min。

82.连铸:将所述lf精炼完成后将钢包运至连铸平台进行连铸,连铸时采用长水口及氩封、中间包覆盖剂、浸入式水口进行保护浇铸;钢水过热度为19℃,拉速为0.65m/min,二冷比水量为0.24l/kg,矫直温度为1000℃,得到的连铸坯横截面尺寸为300mm

×

390mm。

83.保温缓冷:将连铸得到的连铸坯吊入保温坑,呈“井”字摆放,入坑温度为680℃,缓冷时间为55h,冷却至连铸坯温度为280℃。

84.开坯:将保温缓冷后的连铸坯加热255min后进行开坯,开轧温度为1055℃,所得中间坯的横截面尺寸为140mm

×

140mm。

85.修磨:中间坯进行两遍全修磨,第1遍全修磨:采用16目砂轮,控制输入电流为210a,砂轮单道次修磨宽度为15mm,修磨深度为1.15mm;第2遍全修磨:采用24目砂轮,控制输入电流为170a,砂轮单道次修磨宽度为18mm,修磨深度为0.3mm;单面修磨深度为1.45mm。

86.高线轧制:修磨后的中间坯在980℃开轧,精轧入口温度为880℃,吐丝温度为870℃,吐丝后以冷却速度0.96k/s冷却至600℃。

87.按实施例1-4的方法生产出盘条直径分别为18mm、20mm、22mm、24mm。取12.9级紧固件常用的scm440盘条,并分别以直径为18mm、20mm、22mm、24mm的scm440盘条作为对比例1-4,对比例盘条化学成分如表1所示。

88.对实施例1-4和对比例1-4的的夹杂物进行检测,结果如表2所示。表2中可以看出实施例1-4的盘条中a、c类夹杂物评级均≤0.5级;b、d类夹杂物评级均≤1.0级,且a、b、c、d四类夹杂物评级之和≤2.5级,且实施例1-4的盘条纵截面最大夹杂物的长宽积≤1200μm2,等效直径15μm以上的夹杂物密度≤8个/cm2。而对比例1-4的盘条的b类和d类夹杂物评级远大于实施例1-4的盘条。实施例1-4的盘条的纵截面最大夹杂物长宽积和等效直径≥15μm夹

杂物密度均远小于对比例1-4。

89.将盘条机加工成拉伸试验和延迟断裂试样,试样经过调质处理后,所有试样均进行精加工成标准试样。利用加速型恒载荷缺口偏斜拉伸试验方法,对钢的延迟断裂强度进行检测,检测结果如表3所示,其中,试验用缓蚀介质为盐酸酸化至ph=2.1的4%的nacl水溶液。

90.对比例1-4的盘条的延迟断裂强度比仅为0.55-0.60,而实施例1-4的盘条的延迟断裂强度比为≥0.80,远大于对比例1-4。实施例1-4的盘条的延迟断裂强度大于1050mpa,而对比例1-4的盘条的延迟断裂强度不到850mpa。因此,本发明提供的盘条具有优良的耐延迟断裂性能,有效地解决了12.9级高强螺栓耐延迟断裂问题。

91.表1

92.编号csimnpscrnbtibmoalonh实施例10.420.230.600.0110.0051.050.030.030.0020-0.0200.00150.00500.0002实施例20.410.250.580.0100.0031.100.0250.020.0025-0.0250.00180.00550.0002实施例30.400.210.650.0110.0041.080.020.0250.0028-0.0150.00150.00450.0002实施例40.400.250.630.0100.0051.100.0250.030.0030-0.0250.00150.00500.0002对比例10.400.210.830.0150.0081.00

‑‑‑

0.200.0200.00210.00300.0003对比例20.410.230.850.0130.0080.98

‑‑‑

0.230.0350.00250.00350.0004对比例30.390.200.850.0100.0091.02

‑‑‑

0.210.0300.00380.00320.0004对比例40.400.210.850.0120.0100.98

‑‑‑

0.200.0250.00400.00300.0004

93.表2

[0094][0095]

表3

[0096]

编号盘条直径/mm拉伸强度/mpa延迟断裂强度/mpa延迟断裂强度比实施例118134511030.82实施例220134010720.80实施例322132011220.85实施例424133011300.85对比例11813608160.60对比例22013858030.58对比例32213507430.55对比例42413527400.55

[0097]

综上,相较于12.9级紧固件常用的scm440盘条,按照本发明的12.9级紧固件用盘条的成分和生产方法得到的盘条在保持了其拉伸强度的同时,延迟断裂强度和延迟断裂强度比得到了大大的提升,且夹杂物评级、纵截面最大夹杂物长宽积和等效直径≥15μm夹杂物密度也明显优于scm440盘条。

[0098]

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0099]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1