一种高炉的开炉方法与流程

1.本发明涉及炼钢领域,具体涉及一种高炉的开炉方法。

背景技术:

2.目前,高炉普遍是采用炉缸砌筑碳砖工艺,一般炉缸区域碳砖包括多层,根据碳砖厚度不同而不同,普遍是3-5层,炉缸碳砖砌筑好后,高炉才具备开炉条件之一。

3.新建高炉开炉前期,由于炉缸处于冷态,因此,高炉开炉前几天铁水含硅量均处于较高水平,一方面,做高铁水含硅量,可以提高铁水化学热,通过化学热的提高来逐步提高铁水温度;另一方面,开炉前期炉料结构主要是造渣为主(通过高温渣系的生成,来提高炉缸整体热量,炉渣温度高达1500℃以上甚至更高),通过造渣,可以形成保护性渣皮来保护高炉炉墙。

4.如cn104195275a公开了一种大中型高炉开炉工艺。该种大中型高炉开炉工艺,包括以下步骤:(1)调节和控制开炉料的结构;(2)调节开炉料的组合;(3)控制开炉中入炉料模式;(4)控制多风口送风模式。该开炉工艺形成了开炉动力核心引擎,可以极大地优化大中型高炉开炉的系统工艺过程,提高开炉控制力,加快开炉进程,减轻开炉劳动量,降低开炉消耗,提高开炉的效率和效益。

5.cn1590565a公开了一种延长高炉寿命的开炉方法,采用钒钛矿护炉的原理将事后补救式护炉改为事前预防式护炉。在高炉炉缸底部铺垫钛渣或含钛金属料,使开炉后最先形成的铁水下落到炉缸时熔化这些钛渣或含钛金属料在高炉铁口中心线以下的死铁层中形成高熔点的高钛生铁;或在高炉开炉时最初的开炉料含铁炉料中配加一定比例的含钛炉料,以使最初沉积于炉底死铁层的铁水中含有较高的钛。这种开炉方法在高炉炉缸内最初形成的死铁层为高钛含量的生铁,因此在炉缸低温区域铁水含钛量高于其熔解度,钛的碳、氮化物沉积在炉底内形成难熔的长期有效的保护层,很难被以后正常生产中的炉缸铁水所置换或稀释,从而大大减少炉缸铁水对炉衬的侵蚀。这种开炉方法可适用于各大中小型高炉。

6.然而目前延长高炉的寿命的方式仍存在缺陷如需要引入外源性物质来改善高炉保护层的形成,仍存在开炉过程中碳砖的碳饱和度较低的问题,而且由于炉缸碳砖砌筑好,高炉投入生产后,炉缸碳砖的碳饱和度无法检测,只能通过后期的停炉、中修时才能取出碳砖检测即难以确定碳砖碳饱和度。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明的目的在于提供一种高炉的开炉方法,以解决目前开炉工艺中仍存在的碳饱和度低及难以确认检测的问题。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供了一种高炉的开炉方法,所述开炉方法包括依次进行的开炉炉料冶炼、铁水炉料冶炼和稳定冶炼;

10.所述开炉炉料冶炼中所述开炉炉料的全炉焦比为3.2t/t-3.5t/t,入炉分量≤高炉最大风量的70%,所得炉渣的二元碱度为0.83-0.85;

11.所述铁水炉料冶炼至少包括3个冶炼阶段;随着冶炼阶段的增加,所述铁水炉料冶炼中所加入炉料的焦比逐次递减,所得炉渣的二元碱度逐次递增,铁水中含硅量依次降低及铁水中含硫量依次降低;

12.所述稳定冶炼中铁水含硅量为0.6%-0.8%维持3-5天,所得炉渣的二元碱度为1.22-1.25。

13.本发明提供的开炉方法,通过采用特定的开炉过程实现了高炉中碳砖碳饱和度的显著提升,为提升高炉的寿命奠定了坚实的基础。同时经过本发明的开炉方法可使高炉内碳砖的渗碳饱和度达到95%以上。

14.本发明中,所述全炉焦比为每昼夜的焦炭消耗量(吨)/每昼夜的生铁产量(吨)。

15.本发明中,所述二元碱度为所得物料中氧化钙与氧化硅的质量比或百分含量质量比。

16.本发明中,所述开炉炉料冶炼中所述开炉炉料的全炉焦比为3.2t/t-3.5t/t,例如可以是3.2t/t、3.21t/t、3.22t/t、3.23t/t、3.24t/t、3.25t/t、3.26t/t、3.27t/t、3.28t/t、3.29t/t、3.3t/t、3.31t/t、3.32t/t、3.33t/t、3.34t/t、3.35t/t、3.36t/t、3.37t/t、3.38t/t、3.39t/t、3.4t/t、3.41t/t、3.42t/t、3.43t/t、3.44t/t、3.45t/t、3.46t/t、3.47t/t、3.48t/t、3.49t/t或3.5t/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

17.本发明中,所述开炉炉料冶炼中入炉分量≤高炉最大风量的70%,例如可以是最大分量的70%、69%、68%、67%、66%、65%、64%、63%、62%、61%、60%、59%、58%、57%、56%、55%、54%、53%、52%、51%、50%、45%、40%、35%、30%或20%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

18.本发明中,所述开炉炉料冶炼中所得炉渣的二元碱度为0.83-0.85,例如可以是0.83、0.831、0.832、0.833、0.834、0.835、0.836、0.837、0.838、0.839、0.84、0.841、0.842、0.843、0.844、0.845、0.846、0.847、0.848、0.849或0.85等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

19.本发明中,所述开炉炉料冶炼中不富氧,不喷煤,即此操作过程中富氧率为0,喷煤比为0,但若富氧率,喷煤比远低于本领域常规控制的条件下,但>0时,对最终渗碳结果影响较小,也是可以的。

20.本发明中,所述铁水炉料冶炼至少包括3个冶炼阶段,例如可以是4个阶段、5个阶段、6个阶段或7个阶段等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。该阶段也可以依据其他因素进行划分,但铁水炉料冶炼整个过程的参数控制方式不可调整。

21.本发明中,所述稳定冶炼中铁水含硅量为0.6%-0.8%,例如可以是0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%或0.8%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

22.本发明中,所述稳定冶炼中铁水含硅量为0.6%-0.8%维持3-5天,例如可以是3

天、4天或5天等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

23.本发明中,所述稳定冶炼中所得炉渣的二元碱度为1.22-1.25,例如可以是1.22、1.221、1.222、1.223、1.224、1.225、1.226、1.227、1.228、1.229、1.23、1.231、1.232、1.233、1.234、1.235、1.236、1.237、1.238、1.239、1.24、1.241、1.242、1.243、1.244、1.245、1.246、1.247、1.248、1.249或1.25等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

24.本发明中,铁水的中含硫量、含硅量及温度可以通过控制喷煤比进行控制,但开炉炉料冶炼冶炼中铁水中的硅硫含量,通过其他操作进行控制,如加含硅和/或硫的材料,但不能影响开炉的工况,如可以是硅石、中云石或萤石等。

25.作为本发明优选的技术方案,所述铁水炉料冶炼包括第一冶炼阶段、第二冶炼阶段和第三冶炼阶段。

26.本发明中,所述铁水炉料冶炼中第一个冶炼周期中炉料焦比及二元碱度等参数,以开炉炉料冶炼中的参数为基准进行降低,即铁水炉料冶炼中第一个冶炼周期中的焦比和二元碱度和开炉炉料冶炼参数相同。

27.优选地,所述第一冶炼阶段包括至少4个冶炼周期,例如可以是4个冶炼周期或5个冶炼周期等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

28.优选地,随着冶炼周期的增加,所述第一冶炼阶段内入炉料焦比逐次递减0.3t/t-0.35t/t,例如可以是0.3t/t、0.301t/t、0.302t/t、0.303t/t、0.304t/t、0.305t/t、0.306t/t、0.307t/t、0.308t/t、0.309t/t、0.31t/t、0.311t/t、0.312t/t、0.313t/t、0.314t/t、0.315t/t、0.316t/t、0.317t/t、0.318t/t、0.319t/t、0.32t/t、0.321t/t、0.322t/t、0.323t/t、0.324t/t、0.325t/t、0.326t/t、0.327t/t、0.328t/t、0.329t/t、0.33t/t、0.331t/t、0.332t/t、0.333t/t、0.334t/t、0.335t/t、0.336t/t、0.337t/t、0.338t/t、0.339t/t、0.34t/t、0.341t/t、0.342t/t、0.343t/t、0.344t/t、0.345t/t、0.346t/t、0.347t/t、0.348t/t、0.349t/t或0.35t/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

29.优选地,随着冶炼周期的增加,所述第一冶炼阶段内所得炉渣的二元碱度逐次递增0.02-0.03,例如可以是逐次递增0.02、0.021、0.022、0.023、0.024、0.025、0.026、0.027、0.028、0.029或0.03等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

30.优选地,所述第一冶炼阶段内每个冶炼周期内铁水的含硅量为2.5%-3.5%,例如可以是2.5%、2.52%、2.54%、2.56%、2.58%、2.6%、2.62%、2.64%、2.66%、2.68%、2.7%、2.72%、2.74%、2.76%、2.78%、2.8%、2.82%、2.84%、2.86%、2.88%、2.9%、2.92%、2.94%、2.96%、2.98%、3%、3.02%、3.04%、3.06%、3.08%、3.1%、3.12%、3.14%、3.16%、3.18%、3.2%、3.22%、3.24%、3.26%、3.28%、3.3%、3.32%、3.34%、3.36%、3.38%、3.4%、3.42%、3.44%、3.46%、3.48%或3.5%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

31.优选地,所述第一冶炼阶段内每个冶炼周期内铁水的含硫量为0.03%-0.035%,例如可以是0.03%、0.0301%、0.0302%、0.0303%、0.0304%、0.0305%、0.0306%、0.0307%、0.0308%、0.0309%、0.031%、0.0311%、0.0312%、0.0313%、0.0314%、0.0315%、0.0316%、0.0317%、0.0318%、0.0319%、0.032%、0.0321%、0.0322%、

0.0323%、0.0324%、0.0325%、0.0326%、0.0327%、0.0328%、0.0329%、0.033%、0.0331%、0.0332%、0.0333%、0.0334%、0.0335%、0.0336%、0.0337%、0.0338%、0.0339%、0.034%、0.0341%、0.0342%、0.0343%、0.0344%、0.0345%、0.0346%、0.0347%、0.0348%、0.0349%或0.035%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

32.作为本发明优选的技术方案,所述第二冶炼阶段包括至少4个冶炼周期。

33.优选地,随着冶炼周期的增加,所述第二冶炼阶段内入炉料焦比逐次递减0.2t/t-0.27t/t,例如可以是0.2t/t、0.202t/t、0.204t/t、0.206t/t、0.208t/t、0.21t/t、0.212t/t、0.214t/t、0.216t/t、0.218t/t、0.22t/t、0.222t/t、0.224t/t、0.226t/t、0.228t/t、0.23t/t、0.232t/t、0.234t/t、0.236t/t、0.238t/t、0.24t/t、0.242t/t、0.244t/t、0.246t/t、0.248t/t、0.25t/t、0.252t/t、0.254t/t、0.256t/t、0.258t/t、0.26t/t、0.262t/t、0.264t/t、0.266t/t、0.268t/t或0.27t/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

34.优选地,随着冶炼周期的增加,所述第二冶炼阶段内所得炉渣的二元碱度逐次递增0.02-0.025,例如可以是0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、0.02、;

35.优选地,所述第二冶炼阶段内每个冶炼周期内铁水的含硅量为1.2%-2.4%,例如可以是1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2%、2.1%、2.2%、2.3%或2.4%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

36.优选地,所述第二冶炼阶段内每个冶炼周期内铁水的含硫量为0.025%-0.027%,例如可以是0.025%、0.0251%、0.0252%、0.0253%、0.0254%、0.0255%、0.0256%、0.0257%、0.0258%、0.0259%、0.026%、0.0261%、0.0262%、0.0263%、0.0264%、0.0265%、0.0266%、0.0267%、0.0268%、0.0269%或0.027%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

37.优选地,所述第二冶炼阶段内铁水的温度≥1450℃,例如可以是1450℃、1455℃、1460℃、1465℃、1470℃、1475℃、1480℃、1485℃、1490℃、1495℃或1500℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

38.作为本发明优选的技术方案,所述第三冶炼阶段包括至少8个冶炼周期。

39.优选地,随着冶炼周期的增加,所述第三冶炼阶段内入炉料焦比逐次递减0.1t/t-0.17t/t,例如可以是0.1t/t、0.11t/t、0.12t/t、0.13t/t、0.14t/t、0.15t/t、0.16t/t或0.17t/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

40.优选地,随着冶炼周期的增加,所述第三冶炼阶段内所得炉渣的二元碱度逐次递增0.02-0.022,例如可以是0.02、0.0201、0.0202、0.0203、0.0204、0.0205、0.0206、0.0207、0.0208、0.0209、0.021、0.0211、0.0212、0.0213、0.0214、0.0215、0.0216、0.0217、0.0218、0.0219或0.022等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

41.优选地,所述第三冶炼阶段内每个冶炼周期内铁水的含硅量为0.8%-1.1%,例如可以是0.8%、0.82%、0.84%、0.86%、0.88%、0.9%、0.92%、0.94%、0.96%、0.98%、1%、1.02%、1.04%、1.06%、1.08%或1.1%等,但不限于所列举的数值,该范围内其它未

列举的数值同样适用。

42.优选地,所述第三冶炼阶段内每个冶炼周期内铁水的含硫量为0.018%-0.024%,例如可以是0.018%、0.0182%、0.0184%、0.0186%、0.0188%、0.019%、0.0192%、0.0194%、0.0196%、0.0198%、0.02%、0.0202%、0.0204%、0.0206%、0.0208%、0.021%、0.0212%、0.0214%、0.0216%、0.0218%、0.022%、0.0222%、0.0224%、0.0226%、0.0228%、0.023%、0.0232%、0.0234%、0.0236%、0.0238%或0.024%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

43.作为本发明优选的技术方案,所述第三冶炼阶段内每个冶炼周期内的高炉总燃料比为530kg/t-550kg/t,例如可以是530kg/t、531kg/t、532kg/t、533kg/t、534kg/t、535kg/t、536kg/t、537kg/t、538kg/t、539kg/t、540kg/t、541kg/t、542kg/t、543kg/t、544kg/t、545kg/t、546kg/t、547kg/t、548kg/t、549kg/t或550kg/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

44.优选地,随着冶炼周期的增加,所述第三冶炼阶段内富氧率逐次递增0.2%-0.5%,例如可以是0.2%、0.22%、0.24%、0.26%、0.28%、0.3%、0.32%、0.34%、0.36%、0.38%、0.4%、0.42%、0.44%、0.46%、0.48%或0.5%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

45.优选地,随着冶炼周期的增加,所述第三冶炼阶段内喷煤比逐次递增1kg/t-5kg/t,例如可以是1kg/t、1.2kg/t、1.4kg/t、1.6kg/t、1.8kg/t、2kg/t、2.2kg/t、2.4kg/t、2.6kg/t、2.8kg/t、3kg/t、3.2kg/t、3.4kg/t、3.6kg/t、3.8kg/t、4kg/t、4.2kg/t、4.4kg/t、4.6kg/t、4.8kg/t或5kg/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

46.优选地,所述第三冶炼阶段内铁水的温度≥1500℃,例如可以是1500℃、1510℃、1520℃、1530℃、1540℃、1550℃、1560℃、1570℃、1580℃、1590℃或1600℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

47.本发明中,第三冶炼阶段的富氧率和喷煤比的初始值,依据铁水温度、含硅量和含硫量进行确定。

48.作为本发明优选的技术方案,所述开炉中所用高炉包括炉缸填充枕木的高炉。

49.作为本发明优选的技术方案,所述炉渣中二元碱度的调节通过添加硅石或白云石进行调节。

50.本发明中,调节炉渣二元碱度时,配加硅石降低二元碱度,配加白云石提高二元碱度

51.作为本发明优选的技术方案,所述开炉完成后设置有高炉强化冶炼。

52.作为本发明优选的技术方案,所述高炉强化冶炼中控制高炉铁水的硅含量为0.4%-0.5%,硫含量为0.018%-0.022%。

53.本发明中,在开炉完成后通过采用特定的强化冶炼可以进一步地提升碳砖中的渗碳饱和度,以进一步巩固现代高炉长寿的基础条件,依据上述高炉强化冶炼的控制参数持续进行本领域常规的高炉冶炼即可。

54.本发明中,所述高炉强化冶炼中控制高炉铁水的硅含量为0.4%-0.5%,例如可以是0.4%、0.41%、0.42%、0.43%、0.44%、0.45%、0.46%、0.47%、0.48%、0.49%或0.5%

等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

55.本发明中,所述高炉强化冶炼中控制高炉铁水的硫含量为0.018%-0.022%,例如可以是0.018%、0.0182%、0.0184%、0.0186%、0.0188%、0.019%、0.0192%、0.0194%、0.0196%、0.0198%、0.02%、0.0202%、0.0204%、0.0206%、0.0208%、0.021%、0.0212%、0.0214%、0.0216%、0.0218%或0.022%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

56.本发明中,冶炼阶段或冶炼周期的开始或终止为当所得渣的二元碱度达到对应的设定时即可终止当前冶炼并进入下一冶炼,但需保证其他参数达到在控制范围内。

57.作为本发明优选的技术方案,所述开炉方法包括依次进行的开炉炉料冶炼、铁水炉料冶炼和稳定冶炼;

58.所述开炉中所用高炉包括炉缸填充枕木的高炉;

59.所述开炉炉料冶炼中所述开炉炉料的全炉焦比为3.2t/t-3.5t/t,入炉分量≤高炉最大风量的70%,所得炉渣的二元碱度为0.83-0.85;

60.所述铁水炉料冶炼包括第一冶炼阶段、第二冶炼阶段和第三冶炼阶段;

61.所述第一冶炼阶段包括至少4个冶炼周期;随着冶炼周期的增加,所述第一冶炼阶段内入炉料焦比逐次递减0.3t/t-0.35t/t,所述第一冶炼阶段内所得炉渣的二元碱度逐次递增0.02-0.03;所述第一冶炼阶段内每个冶炼周期内铁水的含硅量为2.5%-3.5%;所述第一冶炼阶段内每个冶炼周期内铁水的含硫量为0.03%-0.035%;

62.所述第二冶炼阶段包括至少4个冶炼周期;随着冶炼周期的增加,所述第二冶炼阶段内入炉料焦比逐次递减0.2t/t-0.27t/t,所述第二冶炼阶段内所得炉渣的二元碱度逐次递增0.02-0.025;所述第二冶炼阶段内每个冶炼周期内铁水的含硅量为1.2%-2.4%;所述第二冶炼阶段内每个冶炼周期内铁水的含硫量为0.025%-0.027%;所述第二冶炼阶段内铁水的温度≥1450℃;

63.所述第三冶炼阶段包括至少8个冶炼周期;随着冶炼周期的增加,所述第三冶炼阶段内入炉料焦比逐次递减0.1t/t-0.17t/t,所述第三冶炼阶段内所得炉渣的二元碱度逐次递增0.02-0.022;所述第三冶炼阶段内富氧率逐次递增0.2%-0.5%;所述第三冶炼阶段内喷煤比逐次递增1kg/t-5kg/t;所述第三冶炼阶段内每个冶炼周期内铁水的含硅量为0.8%-1.1%;所述第三冶炼阶段内每个冶炼周期内铁水的含硫量为0.018%-0.024%;所述第三冶炼阶段内每个冶炼周期内的高炉总燃料比为530kg/t-550kg/t;所述第三冶炼阶段内铁水的温度≥1500℃;

64.所述炉渣中二元碱度的调节通过添加硅石或白云石进行调节;

65.所述稳定冶炼中铁水含硅量为0.6%-0.8%维持3-5天,所得炉渣的二元碱度为1.22-1.25;

66.所述开炉完成后设置有高炉强化冶炼;所述高炉强化冶炼中控制高炉铁水的硅含量为0.4%-0.5%,硫含量为0.018%-0.022%。

67.本发明中,在特定阶段采用特定的入炉焦比、二元碱度、铁水含硫量和铁水含硅量进行特定的选择,实现了碳砖的高渗碳率,这是因为特定阶段的特定参数可以有利于碳砖中碳的渗透,同时随着参数的调整还有利于提高热量,优化开炉期间的燃料损耗。

68.与现有技术方案相比,本发明至少具有以下有益效果:

69.(1)本发明提供的开炉方法,可以增强炉缸碳砖渗碳能力,实现碳砖碳饱和度的大幅度提升,为现代高炉长寿创造条件。渗碳饱和度可达95%以上。

70.(2)应用该开炉方法组织高炉生产,高炉开炉期间不会出现异常,整个炉缸蓄热非常平稳,不会出现炉缸急热急冷的问题,避免了高炉开炉期间应发的炉况波动。

具体实施方式

71.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

72.实施例1

73.本实施例提供一种高炉的开炉方法,所述开炉方法包括依次进行的开炉炉料冶炼、铁水炉料冶炼和稳定冶炼;

74.所述开炉中所用高炉为炉缸填充枕木的高炉;

75.所述开炉炉料冶炼中所述开炉炉料的全炉焦比为3.3t/t,入炉分量为高炉最大风量的70%,所得炉渣的二元碱度为0.84;

76.所述铁水炉料冶炼为第一冶炼阶段、第二冶炼阶段和第三冶炼阶段,共计16个冶炼周期;

77.其中,所述第一冶炼阶段为4个冶炼周期(第一个冶炼周期中入炉料焦比为3.3t/t,渣的二元碱度控制为0.84);随着冶炼周期的增加,所述第一冶炼阶段内入炉料焦比逐次递减0.3t/t,所述第一冶炼阶段内所得炉渣的二元碱度逐次递增0.02;所述第一冶炼阶段内每个冶炼周期内铁水的含硅量为3%;所述第一冶炼阶段内每个冶炼周期内铁水的含硫量为0.033%;第一冶炼阶段内的各冶炼周期的起始入炉焦比为3.3t/t,3t/t,2.7t/t,2.4t/t;

78.所述第二冶炼阶段为4个冶炼周期;随着冶炼周期的增加,所述第二冶炼阶段内入炉料焦比逐次递减0.2t/t,所述第二冶炼阶段内所得炉渣的二元碱度逐次递增0.02;所述第二冶炼阶段内每个冶炼周期内铁水的含硅量为1.8%;所述第二冶炼阶段内每个冶炼周期内铁水的含硫量为0.026%;所述第二冶炼阶段内铁水的温度为1450℃;第二冶炼阶段内的各冶炼周期的起始入炉焦比为2.2t/t,2t/t,1.8t/t,1.6t/t;

79.所述第三冶炼阶段为8个冶炼周期;随着冶炼周期的增加,所述第三冶炼阶段内入炉料焦比逐次递减0.1t/t,所述第三冶炼阶段内所得炉渣的二元碱度逐次递增0.02;所述第三冶炼阶段内富氧率逐次递增0.25%;所述第三冶炼阶段内喷煤比逐次递增2kg/t;所述第三冶炼阶段内每个冶炼周期内铁水的含硅量为1%;所述第三冶炼阶段内每个冶炼周期内铁水的含硫量为0.021%;所述第三冶炼阶段内每个冶炼周期内的高炉总燃料比为540kg/t;所述第三冶炼阶段内铁水的温度为1500℃;第三冶炼阶段内的各冶炼周期的起始入炉焦比为1.5t/t,1.4t/t,1.3t/t,1.2t/t,1.1t/t,1.0t/t,0.9t/t,0.8t/t;

80.所述稳定冶炼中铁水含硅量为0.7%维持5天,所得炉渣的二元碱度为1.23。

81.所述炉渣中二元碱度的调节通过添加硅石或白云石进行调节。

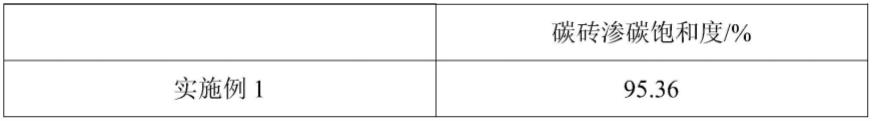

82.开炉完成后碳砖的渗碳饱和度详见表1。

83.实施例2

84.本实施例提供一种高炉的开炉方法,所述开炉方法包括依次进行的开炉炉料冶

炼、铁水炉料冶炼和稳定冶炼;

85.所述开炉中所用高炉为炉缸填充枕木的高炉;

86.所述开炉炉料冶炼中所述开炉炉料的全炉焦比为3.5/t,入炉分量为高炉最大风量的60%,所得炉渣的二元碱度为0.83;

87.所述铁水炉料冶炼为第一冶炼阶段、第二冶炼阶段和第三冶炼阶段,共计16个冶炼周期;

88.其中,所述第一冶炼阶段为4个冶炼周期(第一个冶炼周期中入炉料焦比为3.5t/t,渣的二元碱度控制为0.83);随着冶炼周期的增加,所述第一冶炼阶段内入炉料焦比逐次递减0.35t/t,所述第一冶炼阶段内所得炉渣的二元碱度逐次递增0.03;所述第一冶炼阶段内每个冶炼周期内铁水的含硅量为3.5%;所述第一冶炼阶段内每个冶炼周期内铁水的含硫量为0.03%;第一冶炼阶段内的各冶炼周期的起始入炉焦比为3.5t/t,3.15t/t,2.8t/t,2.45t/t;

89.所述第二冶炼阶段为4个冶炼周期;随着冶炼周期的增加,所述第二冶炼阶段内入炉料焦比逐次递减0.27t/t,所述第二冶炼阶段内所得炉渣的二元碱度逐次递增0.025;所述第二冶炼阶段内每个冶炼周期内铁水的含硅量为1.2%;所述第二冶炼阶段内每个冶炼周期内铁水的含硫量为0.027%;所述第二冶炼阶段内铁水的温度为1460℃;第二冶炼阶段内的各冶炼周期的起始入炉焦比为2.18t/t,1.91t/t,1.64t/t,1.37t/t;

90.所述第三冶炼阶段为8个冶炼周期;随着冶炼周期的增加,所述第三冶炼阶段内入炉料焦比逐次递减0.17t/t,所述第三冶炼阶段内所得炉渣的二元碱度逐次递增0.022;所述第三冶炼阶段内富氧率逐次递增0.5%;所述第三冶炼阶段内喷煤比逐次递增5kg/t;所述第三冶炼阶段内每个冶炼周期内铁水的含硅量为0.8%;所述第三冶炼阶段内每个冶炼周期内铁水的含硫量为0.018%;所述第三冶炼阶段内每个冶炼周期内的高炉总燃料比为530kg/t;所述第三冶炼阶段内铁水的温度为1550℃;第三冶炼阶段内的各冶炼周期的起始入炉焦比为1.2t/t,1.03t/t,0.86t/t,0.69t/t,0.52t/t,0.35t/t,0.18t/t,0.1t/t;

91.所述炉渣中二元碱度的调节通过添加硅石或白云石进行调节。

92.所述稳定冶炼中铁水含硅量为0.8%维持4天,所得炉渣的二元碱度为1.25。

93.所述开炉完成后设置有高炉强化冶炼;所述高炉强化冶炼中控制高炉铁水的硅含量为0.45%,硫含量为0.02%,如采用常规的高炉冶炼过程即可。

94.开炉完成后碳砖的渗碳饱和度详见表1。

95.实施例3

96.与实施例1的区别仅在于不进行稳定冶炼。开炉完成后碳砖的渗碳饱和度详见表1。

97.实施例4

98.与实施例1的区别仅在于不进行铁水炉料冶炼。开炉完成后碳砖的渗碳饱和度详见表1。

99.实施例5

100.与实施例1的区别仅在于铁水炉料冶炼中炉料焦比保持不变。开炉完成后碳砖的渗碳饱和度详见表1。

101.实施例6

102.与实施例1的区别仅在于铁水炉料冶炼中二元碱度保持不变。开炉完成后碳砖的渗碳饱和度详见表1。

103.实施例7

104.与实施例1的区别仅在于铁水炉料冶炼中铁水的含硅量保持不变。开炉完成后碳砖的渗碳饱和度详见表1。

105.实施例8

106.与实施例1的区别仅在于铁水炉料冶炼中铁水的含硫量比保持不变。开炉完成后碳砖的渗碳饱和度详见表1。

107.本发明中,实施例2-8为采用实验室等比例缩放设备进行试验,以避免高炉进行大规模验证性试验所带来的经济损失和能源损失。

108.本发明中,碳砖渗碳饱和度的检测具体依据gb/t223.69-1997进行测定。

109.表1

[0110][0111][0112]

通过上述实施例的结果可知,本发明提供的开炉方法通过控制特定的开炉过程,实现了高炉开炉后碳砖具有较高的渗碳饱和度,为高炉的长寿命使用奠定了良好的基础。

[0113]

声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0114]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0115]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0116]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1