接合式金属构件及其制造方法与流程

1.本公开涉及一种接合式金属构件及其制造方法。

背景技术:

2.日本未审查专利申请公开jp 2015-213960公开了一种接合式金属构件,其中由第一金属材料制成的第一金属构件和由熔点低于第一金属材料的熔点的第二金属材料制成的第二金属构件接合在一起。

技术实现要素:

3.发明人在接合式金属构件的开发中发现了各种问题,其中由第一金属材料制成的第一金属构件和由熔点低于或等于第一金属材料的熔点的第二金属材料制成的第二金属构件接合在一起。

4.其他待解决的问题和新颖的特征将从本说明书和附图的描述中变得显而易见。

5.根据一个实施例,一种用于制造接合式金属构件的方法包括:将第一金属构件布置在注射成型装置的模具内,第一金属构件由第一金属材料制成,在第一金属构件的表面上形成凹凸,并形成氧化膜以覆盖凹凸;以及将第二金属材料注射到模具中,从而模制第二金属构件并将第二金属构件接合到第一金属构件,第二金属材料在其被注射到模具中时处于半熔融状态或者处于熔融状态,在该熔融状态中,第二金属材料的温度与其液相线温度之差小于或等于30℃。

6.根据另一实施例,在接合式金属构件中,在由第一金属材料制成的第一金属构件的表面上形成凹凸,并且在该凸凹上形成覆盖凹凸的氧化膜,第二金属构件接合到第一金属构件,第二金属构件由第二金属材料注射成型,第二金属材料在其被注射时处于半熔融状态或者处于熔融状态,在该熔融状态中,第二金属材料的温度与其液相线温度之差小于或等于30℃,并且第一金属构件与第二金属构件之间的接合强度为30mpa以上(含本数)。

7.根据上述实施例,可以提供优异的接合式金属构件。

8.本公开的上述和其他目的、特征和优点将从下文给出的详细描述和附图得到更充分的理解,这些附图仅以图示的方式给出,因此不应视为对本公开的限制。

附图说明

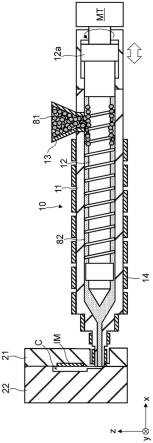

9.图1为示出在根据第一实施例的用于制造接合式金属构件的方法中使用的注射成型装置的构造的示意性截面图;

10.图2为示出在根据第一实施例的用于制造接合式金属构件的方法中使用的注射成型装置的构造的示意性截面图;

11.图3为示出在根据第一实施例的用于制造接合式金属构件的方法中使用的注射成型装置的构造的示意性截面图;

12.图4为通过根据示例1的用于制造接合式金属构件的方法所制造的接合式金属构

件的低倍照片;

13.图5为通过根据示例1的用于制造接合式金属构件的方法所制造的接合式金属构件的接合界面的截面显微照片;

14.图6示出了根据示例1的接合式金属构件的接合界面的sem观察照片,以及在同一区域对其元素,即镁(mg)、铝(al)和氧(o)的分析结果;

15.图7示出了根据示例1的接合式金属构件的接合界面的sem观察照片,以及在同一区域对其元素,即镁(mg)、铝(al)和氧(o)的分析结果;以及

16.图8示出了在根据示例1和比较示例1的嵌入构件(铝合金)的表面的深度方向上的分析结果的图。

具体实施方式

17.下文将参照附图详细描述具体实施例。然而,本公开不限于以下所示的实施例。此外,为了说明清楚,适当地简化了以下描述和附图。

18.(前期研究)

19.发明人已研究了一种用于制造接合式金属构件的方法,其中铝合金构件和镁合金构件接合在一起。具体地,发明人已研究了一种用于压铸镁合金的方法,其中将通过用激光束照射而表面粗糙化的铝合金构件作为嵌入构件布置在压铸装置的模具内。通过压铸,镁合金构件被模制并接合到布置在模具内的由铝合金制成的嵌入构件。

20.然而,在通过使用压铸将镁合金构件接合到由铝合金制成的嵌入构件的接合式金属构件中,不能获得足够的接合强度。下述机理可为接合强度不足的原因。

21.在压铸中,由于注射到模具中的熔融镁合金的温度高,通过表面粗糙化处理形成在嵌入构件的接合表面上的氧化膜可被破坏。在那种情况下,熔融镁合金与嵌入构件的主体接触,从而在接合界面处形成铝-镁基金属间化合物。当在接合界面处形成金属间化合物时,由于金属间化合物是脆性的,因此不能获得足够的接合强度。注意,认为很可能形成基于铝-镁基金属间化合物al3mg2和al

12

mg

17

,因为根据铝-镁二元相图,它们都具有约450℃的低熔点。

22.(第一实施例)

23.《注射成型装置的结构》

24.首先,将参照图1至图3描述在根据第一实施例的用于制造接合式金属构件的方法中使用的注射成型装置的构造。图1至图3中的每一个都是示出在根据第一实施例的用于制造接合式金属构件的方法中使用的注射成型装置的构造的示意性截面图。

25.注意,不必说,图1至图3中所示的右手xyz正交坐标系是为了方便解释部件之间的位置关系而显示的。一般来说,在全部附图中,z轴正方向是竖直向上的方向,xy平面是水平面。

26.如图1至图3所示,根据本实施例的注射成型装置包括注射机10、定模21、和动模22。注意,注射机10包括筒体11、螺杆12、料斗13、和环形加热器14。该注射成型装置是注射呈半熔融状态的金属材料(以下也称为“半熔融金属”)的触变成型用注射成型机。待注射的金属材料例如但不限于以镁为其主要成分的金属材料。

27.图1示出了恰好在半熔融金属82注射到模具(定模21和动模22)的型腔c之前注射

成型装置的状态。

28.图2示出了半熔融金属82向模具的型腔c的注射完成时注射成型装置的状态。

29.图3示出了接合式金属构件83已经从模具移除时注射成型装置的状态。

30.如图1至图3所示,筒体11是沿x轴方向延伸的柱形构件。筒体11的前端部(x轴负方向侧的端部)呈阶梯状地变窄。即,筒体11的前端部形成为喷嘴形状。在附图所示的示例中,筒体11的前端部分三级式地变窄,并且筒体11的顶端(即,最前端部分)插入到形成在定模21中的通孔中。

31.螺杆12在x轴方向上延伸并且可旋转地容纳在筒体11中。螺杆12的基部(x轴正方向侧的端部)通过活塞12a连接到用作旋转驱动源的马达mt。活塞12a可以通过致动器(未示出)在x轴方向上移动,使得螺杆12也可以在x轴方向上移动。如图2所示,当螺杆12在x轴负方向上向前移动时,半熔融金属82被注入模具(定模21和动模22)中。

32.料斗13是筒形构件,用于将作为图3所示的半熔融金属82的原材料的金属碎片81装入(即送入)筒体11中。料斗13在x轴正方向侧上布置在筒体11的端部上方。

33.环形加热器14沿筒体11的纵向(沿x轴方向)并排布置,以覆盖筒体11的外周表面。在图1至图3所示的示例中,十个环形加热器14相对于料斗13布置在筒体11的前端侧(x轴负方向侧)。该多个环状加热器14的每一个被单独控制,例如,通过控制单元(未显示)。

34.在根据第一实施例的注射机10中,从料斗13供应的金属碎片81由旋转螺杆12搅拌,同时由筒体11处的环形加热器14加热。金属碎片81被加热,并且在它们从螺杆12的基部向其前端部(在x轴负方向上)受挤压时被压缩,使得它们转变成半熔融金属82。

35.定模21是固定到注射机10的前端的模具。同时,动模22是由驱动源(未示出)驱动并可在x轴方向上滑动的模具。当动模22沿x轴正方向移动并抵靠(即接触)定模21时,在定模21和动模22之间形成形状与待制造的接合式金属构件83(见图3)的形状一致的型腔c,如图1所示。

36.《用于制造接合式金属构件的方法》

37.接下来,将参照图1至图3描述根据第一实施例的用于制造接合式金属构件的方法。

38.首先,如图1所示,嵌入构件(第一金属构件)im布置在注射成型装置的模具(定模21和动模22)内。尽管在图1所示的示例中,嵌入构件im布置在定模21中(或附接到定模21),但是它也可以替代地布置在动模22中(或附接到动模22)。

39.注意,用以制成嵌入构件im的金属材料(第一金属材料)的氧化膜形成在用作接合表面的嵌入构件im的表面上。据此认为,半熔融金属82与嵌入构件im的本体之间的接触被该氧化膜抑制(或阻止),因此可以抑制(或阻止)在接合界面处形成金属间化合物,从而提高接合强度。

40.例如,可以通过以与在日本未审查专利申请公开jp 2015-213960中公开的技术类似的方式向嵌入构件im施加激光束,从而在使嵌入构件im的表面粗糙化的同时形成氧化膜。即,能够在嵌入构件im的表面形成凹凸的同时,在该凹凸的表面上形成氧化膜。通过在接合表面中形成凹凸,半熔融金属82进入该凹凸(即,该凹凸的凹陷部分)。结果,由于锚定效应而提高了接合强度。该凹凸的高度差(即该凹凸中的顶部和底部的竖向位置之差)例如为10至1000μm。该凹凸的高度差例如通过接合界面的显微照片来测定。

41.在嵌入构件im的表面上形成的氧化膜的厚度例如为约0.01至10μm。氧化膜的厚度例如通过使用后述示例中的辉光放电发光光谱法(gd-oes:glow discharge optical emission spectrometry)在深度方向的分析来测定。

42.当氧化膜的厚度小于0.01μm时,氧化膜的形成可能是不完全的,或者由于半熔融金属82流向氧化膜而使氧化膜剥落。结果,半熔融金属82可与嵌入构件im的主体接触,因此在接合界面处可形成金属间化合物,从而可使接合强度劣化。

43.另一方面,当氧化膜的厚度超过10μm时,在氧化膜中可出现裂纹,因此氧化膜可剥落。结果,半熔融金属82可与嵌入构件im的主体接触,因此在接合界面处可形成金属间化合物(一种或多种),从而可使接合强度劣化。此外,嵌入构件im的表面中的凹凸可变得不足,从而不能获得锚定效应。

44.可以使用公知的激光器。可用的激光器的例子包括yvo4激光器、光纤激光器、准分子激光器、二氧化碳激光器、紫外线激光器、yag激光器、半导体激光器、玻璃激光器、红宝石激光器、he-ne激光器、氮激光器、螯合物激光器和染料激光器。作为振荡方法,可以使用脉冲振荡或连续振荡。其中,优选光纤激光器,因为它可以增加能量密度,并且特别优选连续振荡型单模光纤激光器。

45.注意,凹凸的形成以及在其表面上的氧化物膜的形成可以通过化学处理(诸如利用蚀刻剂的蚀刻)或者物理处理(诸如机械加工、喷砂和研磨)来进行,而不是施加激光束。此外,凹凸的形成和氧化膜的形成可以彼此分开进行。

46.此外,待注射的金属材料(第二金属材料)的熔点低于或等于制造嵌入构件im的金属材料的熔点。在待注入的金属材料是以镁作为其主要成分的金属材料的情况下,制造嵌入构件im的金属材料例如是、但不限于以铁或铝作为其主要成分的金属材料。

47.注意,待注射的金属材料和制造嵌入构件im的金属材料可以是彼此相同的金属材料。

48.接着,如图2所示,螺杆12在x轴负方向上向前移动,使得半熔融金属82被装入(即注入)模具(定模21和动模22)中,即装入型腔c中。当半熔融金属82在型腔c中固化时,模制构件(第二金属构件)83a被模制并且该模制构件83a同时被接合到嵌入构件im。注意,由于待注射的金属材料的熔点(液相线温度)低于或等于制造嵌入构件im的金属材料的熔点(液相线温度),所以布置在模具(定模21和动模22)内部的嵌入构件im没有熔化。

49.结果,如图3所示,制造了一个接合式金属构件83,其中嵌入构件im和模制构件83a接合在一起。

50.最后,如图3所示,螺杆12在x轴正方向上向后移动,并且动模22在x轴负方向上移动而从定模21释放(分离),使得制造的接合式金属构件83能够从其中取出。

51.如上所述,在根据本实施例的用于制造接合式金属构件的方法中,将半熔融金属82注射到布置有嵌入构件im的模具中,使得模制构件83a被模制并且同时将该模制构件83a接合到嵌入构件im。注意,凹凸和覆盖该凹凸的氧化膜预先形成在待接合模制构件83a的嵌入构件im的接合表面上。

52.在根据本实施例的用于制造接合式金属构件的方法中,将半熔融金属82注射到模具中,使得模制构件83a被模制并且同时将模制构件83a接合到嵌入构件im。在根据本实施例的用于制造接合式金属构件的方法中,获得了优于使用压铸的情况下的接合强度。该特

征的可想到的原因例如如下。

53.通过在低于在压铸中的温度的温度下接合嵌入构件im和模制构件83a,可以防止在嵌入构件im的表面(接合表面)上形成的氧化膜因固化或收缩而破裂或剥落。结果,可以抑制半熔融金属82与嵌入构件im的主体之间的接触,因此可以抑制在接合界面处形成金属间化合物,从而提高接合强度。

54.接合强度例如为30mpa以上,优选为40mpa以上,更优选为50mpa以上。

55.此外,由于模制是在低于在压铸时的温度的温度下进行的,因此不太可能出现缺陷,诸如气体截留和缩孔。此外,在根据本实施例的用于制造接合式金属构件的方法中,由于半熔融金属82以高于压铸中的压力的压力被注入模具中,所以半熔融金属82更可能进入形成在嵌入构件im的接合表面上的凹凸(即,凹凸的凹陷部分)。此外,用于压铸中的熔化炉不是必需的,也不会发生在这种熔化炉中出现的废渣截留。

56.注意,即使不使用半熔融金属而使用与液相线温度的温度差为30℃以下(含本数)的熔融金属,也能够获得类似的效果。与液相线温度的温度差优选为20℃或更小。通过将温度高于其液相线温度的熔融金属代替半熔融金属注入模具中,在模制薄壁产品时,填充性得到改善。

57.此外,在压铸中,使用温度与其液相线温度相差约70℃至100℃的熔融金属。

58.[示例]

[0059]

根据第一实施例的用于制造接合式金属构件的方法将在下文中通过使用示例进行详细描述。然而,根据第一实施例的用于制造接合式金属构件的方法不限于以下示出的示例。

[0060]

在表1中,总结了示例1-5和比较示例1-3的测试条件和测试结果。在表1中,“模制材料”为制成模制构件的金属材料。“嵌件材料”是制成嵌入构件的金属材料。

[0061]

如表1所示,在所有示例1-5和比较示例1-3中,模制材料是az91d镁合金。嵌件材料在示例1和比较示例1中是a5052铝合金,在示例2至4和比较示例2中是az91d镁合金,在示例5和比较示例3中是spcc钢。

[0062]

[表1]

[0063][0064]

[示例1]

[0065]

图4是通过根据示例1的用于制造接合式金属构件的方法制造的接合式金属构件的低倍照片。

[0066]

如图4所示,嵌入构件是长度为200mm、宽度为50mm、厚度为2mm的板构件。待接合模制构件的嵌入构件的接合表面是具有200mm的长度和2mm的厚度的长侧表面。

[0067]

在模制模制构件之前,将激光束施加到由a5052铝合金制成的嵌入构件的接合表面,使得接合表面粗糙化(即,形成凹凸)并且在其上形成氧化膜。在表1中,“激光处理”是指上述方法。这种激光处理被称为dlamp(注册商标)。

[0068]

如图1所示,经过激光处理的嵌入构件布置在模具内。然后,如图2和图3所示,将温度为600℃的az91d镁合金注射到模具中,使得模制构件被模制并且同时将该模制构件接合到嵌入构件。

[0069]

注意,由于az91d镁合金的液相线温度为595℃,所以注射到模具中的az91d镁合金处于熔融状态,在该熔融状态中az91d镁合金的温度与其液相线温度之差为5℃。

[0070]

如图4所示,该模制构件也是长度为200mm、宽度为50mm、厚度为2mm的板构件。待接合到嵌入构件的模制构件的接合表面是具有200mm的长度和2mm的厚度的长侧表面。即,模制构件的长侧表面和嵌入构件的长侧表面接合在一起。

[0071]

图4中所示的接合式金属构件在宽度方向上以10mm的间隔切割,即,沿着附图中所示的虚线切割,结果,制造了符合iso195095的20个拉伸测试件,每个拉伸测试件具有100mm的长度、10mm的宽度和2mm的厚度。对这20个拉伸测试件进行拉伸测试,将得到的其拉伸强度的平均值作为接合强度。如表1所示,通过根据第一实施例的用于制造接合式金属构件的方法制造的接合式金属构件的接合强度为89mpa。该接合强度比通过使用粘合剂获得的接合强度(其约为10mpa)高得多。

[0072]

这里,图5为通过根据示例1的用于制造接合式金属构件的方法所制造的接合式金属构件的接合界面的截面显微照片。

[0073]

如图5所示,在由a5052铝合金制成的嵌入构件的接合表面上,形成几十到几百微米的量级的凹凸,并且模制构件进入该凹凸的凹陷部分。因此认为,在根据示例1的接合式金属构件中,通过由于在接合表面上形成的凹凸而得到的锚定效应获得了高接合强度。

[0074]

注意,a5052铝合金的液相线温度和固相线温度分别为649℃和607℃。因此,即使将温度为600℃的az91d镁合金注射到模具中,在由a5052铝合金制成的嵌入构件的接合表面上形成的凹凸也不会熔化。

[0075]

此外,由于在接合表面上形成氧化膜,所以抑制了半熔融状态的az91d镁合金与构成嵌入构件的主体的a5052铝合金之间的接触,因此可以抑制在接合界面处形成金属间化合物。

[0076]

[比较示例1]

[0077]

如表1所示,在与示例1相同的条件下制造接合式金属构件,不同之处在于嵌入构件的接合表面不经过激光处理。。

[0078]

通过根据比较示例1的用于制造接合式金属构件的方法制造的接合式金属构件在其拉伸测试件的制造期间断裂。即,如表1所示,在根据比较示例1的用于制造接合式金属构件的方法中,嵌入构件和模制构件不能接合在一起,因此无法测量其接合强度。

[0079]

在根据比较示例1的接合式金属构件中,由于嵌入构件的接合表面不经过激光处

理,所以不能获得锚定效应,否则会由于在接合表面上形成的凹凸而获得锚定效应。此外,由于在接合表面上没有形成氧化膜,所以半熔融状态的az91d镁合金可与构成嵌入构件的主体的a5052铝合金接触,因此在接合界面处形成了具有低熔点的金属间化合物。

[0080]

[示例2]

[0081]

如表1所示,在与示例1相同的条件下制造了接合式金属构件,不同之处在于用作用于模制材料的材料的az91d镁合金也用作嵌件材料的材料,而不是使用a5052铝合金。

[0082]

如表1所示,通过根据示例2的制造接合式金属构件的方法制造的接合式金属构件的接合强度为89mpa,因此与示例1中的接合强度一样好。据此认为,在根据示例2的接合式金属构件中,由于在接合表面上形成的凹凸,通过锚定效应也获得了高接合强度。

[0083]

形成在由az91d镁合金制成的嵌入构件的接合表面上的凹凸甚至在将处于熔融状态且具有600℃的温度(即,比其液相线温度高5℃的温度)的az91d镁合金注射入模具时也不熔化。

[0084]

[示例3]

[0085]

如表1所示,在与示例2相同的条件下制造了接合式金属构件,不同之处在于将模制期间的温度降低至580℃。注意,由于az91d镁合金的液相线温度为595℃,所以注射到模具中的az91d镁合金处于半熔融状态。注意,az91d镁合金的固相线温度为470℃。

[0086]

如表1所示,通过根据示例3的用于制造接合式金属构件的方法制造的接合式金属构件的接合强度为100mpa,其高于根据示例2的接合式金属构件的接合强度,因此是令人满意的。据此认为,在根据示例3的接合式金属构件中,由于在接合表面上形成的凹凸,通过锚定效应也获得了高接合强度。

[0087]

[示例4]

[0088]

如表1所示,在与示例2相同的条件下制造了接合式金属构件,不同之处在于将模制期间的温度升高至620℃。注意,由于az91d镁合金的液相线温度为595℃,所以注射到模具中的az91d镁合金处于熔融状态,在该熔融状态中,az91d镁合金的温度与其液相线温度相差25℃。

[0089]

如表1所示,通过根据示例4的用于制造接合式金属构件的方法制造的接合式金属构件的接合强度为119mpa,其甚至高于根据示例2的接合式金属构件的接合强度,因此是令人满意的。据此认为,在根据示例4的接合式金属构件中,由于在接合表面上形成的凹凸,通过锚定效应也获得了高接合强度。

[0090]

形成在由az91d镁合金制成的嵌入构件的接合表面上的凹凸甚至在将处于熔融状态且具有620℃的温度(即,比其液相线温度高25℃的温度)的az91d镁合金注射入模具时也不熔化。

[0091]

在根据示例2至4的接合式金属构件中,嵌件材料和模制材料是彼此相同的金属材料。如上所述,在根据本实施例的用于制造接合式金属构件的方法中,即使当嵌件材料和模制材料是彼此相同的金属材料时,也可以获得令人满意的接合强度。

[0092]

在根据本实施例的用于制造接合式金属构件的方法中,注入到模具中的模制材料处于半熔融状态,或者处于与其液相线温度之差小于或等于30℃的温度下的熔融状态。因此,当嵌入构件与注射的模制材料接触时,形成于嵌入构件的接合表面上的凹凸不太可能熔化。此外,凹凸的熔化被形成在凹凸表面上的氧化膜抑制。因此认为,在接合表面上形成

的凹凸的锚定效应得到了充分的发挥。

[0093]

[比较示例2]

[0094]

如表1所示,在与示例2相同的条件下制造了接合式金属构件,不同之处在于嵌入构件的接合表面不经过激光处理。

[0095]

通过根据比较示例2的用于制造接合式金属构件的方法制造的接合式金属构件在从模具移除时断裂。即,如表1所示,在根据比较示例2的用于制造接合式金属构件的方法中,嵌入构件和模制构件不能接合在一起,从而无法测量其接合强度。

[0096]

在根据比较示例2的接合式金属构件中,由于嵌入构件的接合表面不经过激光处理,所以不能获得锚定效应,否则会由于在接合表面上形成的凹凸而获得锚定效应。

[0097]

应注意,在根据比较示例2的接合式金属构件中,由于嵌件材料和模制材料均由az91d镁合金制成,所以在接合界面处没有形成金属间化合物。

[0098]

[示例5]

[0099]

如表1所示,在与示例1相同的条件下制造了接合式金属构件,不同之处在于使用了spcc钢代替a5052铝合金作为嵌件材料的材料。

[0100]

如表1所示,通过根据示例5的制造接合式金属构件的方法制造的接合式金属构件的接合强度为115mpa,其高于根据示例1的接合式金属构件的接合强度,因此是令人满意的。据此认为,在根据示例5的接合式金属构件中,由于在接合表面上形成的凹凸,通过锚定效应也获得了高接合强度。

[0101]

注意,spcc钢的液相线温度和固相线温度高并且约为1500℃。因此,即使将温度为600℃的az91d镁合金注射到模具中,形成在由spcc钢制成的嵌入构件的接合表面上的凹凸也不会熔化。

[0102]

[比较示例3]

[0103]

如表1所示,在与示例5相同的条件下制造了接合式金属构件,不同之处在于嵌入构件的接合表面不经过激光处理。

[0104]

通过根据比较示例3的用于制造接合式金属构件的方法制造的接合式金属构件在从模具移除时断裂。即,如表1所示,在根据比较示例3的用于制造接合式金属构件的方法中,嵌入构件和模制构件不能接合在一起,从而无法测量其接合强度。

[0105]

在根据比较示例3的接合式金属构件中,由于嵌入构件的接合表面不经过激光处理,所以不能获得锚定效应,否则会由于在接合表面上形成的凹凸而获得锚定效应。应注意,在根据比较示例3的接合式金属构件中,由于嵌件材料由spcc钢制成,并且模制构件由az91d镁合金制成,所以在接合界面处没有形成金属间化合物。

[0106]

《示例1中的接合界面的检测》

[0107]

通过使用扫描电子显微镜(sem,scanning electron microscope)观察根据示例1的接合式金属构件的接合界面,并通过能量色散x射线光谱(edx,energy dispersive x-ray spectroscopy)对其进行元素分析。

[0108]

注意,图6和图7中的每一个示出了根据示例1的接合式金属构件的接合界面的sem观察照片,以及在同一区域对其元素,即镁(mg)、铝(al)和氧(o)的分析结果。图6和图7之间的差别在于放大倍数。

[0109]

如图6所示,az91d镁合金(下文中也称为“镁合金”)不留空隙地进入具有几十微米

量级的高度差的凹凸的凹陷部分,该凹凸形成在由a5052铝合金(下文中也称为“铝合金”)制成的嵌入构件的表面上。

[0110]

注意,如图7所示,其中接合界面以放大的方式示出(即,以更高的放大倍数示出),在al和mg的元素分析的结果中,存在al的区域和存在mg的区域彼此不重叠,因此认为没有形成al和mg的金属间化合物。

[0111]

此外,由于氧(o)沿接合界面集中,认为沿接合界面形成了氧化膜。据此认为,通过该氧化膜抑制了镁合金与构成嵌入构件的主体的铝合金之间的接触,因此能够抑制在接合界面处形成金属间化合物。

[0112]

接下来,通过使用gd-oes(辉光放电光学发射光谱法,glow discharge optical emission spectrometry)对根据示例1的嵌入构件表面的深度方向进行了分析。为了进行比较,还对根据比较示例1的嵌入构件的表面的深度方向进行了分析。

[0113]

图8示出了在根据示例1和比较示例1的嵌入构件的表面的深度方向上的分析结果的图。在根据示例1的嵌入构件的表面中通过激光处理形成了凹凸。相反,在根据比较示例1的嵌入构件的表面中没有经激光处理形成凹凸。

[0114]

如图8所示,在根据比较示例1的由铝合金制成的嵌入构件中,在从表面到0.01μm的深度的范围内,al的浓度低且氧(o)的浓度高。因此认为在嵌入构件的表面上自然形成的氧化铝膜的厚度小于0.01μm。

[0115]

相反,在根据示例1的由铝合金制成的嵌入构件中,在从表面到约0.02至0.03μm的深度的范围内,al的浓度低且氧(o)的浓度高。因此认为通过激光处理在嵌入构件的表面上形成的氧化铝膜的厚度约为0.02至0.03μm。

[0116]

根据如此描述的公开内容,显而易见的是,本公开的实施例可以以多种方式变化。此类变化不应被视为背离本公开的精神和范围,并且对本领域技术人员显而易见的所有此类修改旨在包含在所附权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1