一种铝基钢空心球增强复合材料制备方法及其模具

1.本发明属于空心球增强复合材料技术领域,涉及一种铝基钢空心球增强复合材料制备方法及其模具。

背景技术:

2.空心球增强复合材料由空心金属球增强体和固体金属基质构成,均匀排布的空心球使得空心球增强复合材料在压缩载荷作用下能够均匀的变形,并具有各向同性的力学性能,避免了塌陷带的形成和过早失效。其韧性基质的存在促进了球体之间更好的结合,从而提高了材料强度和能量吸收能力。空心球增强复合材料集成了金属泡沫、金属空心球结构和颗粒增强金属基复合材料的特点和优势,其密度小、孔隙率高、比刚度和单位体积吸能大,是一类力学性能优异的结构/功能一体化的新型金属基多孔材料。

3.cn108796256a公开了《一种空心球与铝合金基隔声材料的制备方法》,通过将不锈钢空心球随机分布在铝合金粉体内形成预制体,对预制体进行真空热压烧结,制备出复合金属泡沫材料。cn111283174a公开了《一种具有孔隙梯度的金属空心球复合材料》,通过压力铸造法将铝合金溶液填充进模具内预先排列好的金属空心球结构中,制备出金属空心球复合材料。上述两项发明所涉及的方法均能够制造出类似空心球增强复合材料,但是通过热压烧结法制备的复合金属泡沫,其基体受基质粉体颗粒大小、压力、温度等多种因素限制,易出现基质烧结强度不足、颗粒度明显等现象。采用压力铸造的方法,会导致部分气体被自上而下流动的金属溶液包裹,形成气阻,致使冷却后金属空心球复合材料的金属基体存在明显缺陷,限制了材料的使用。

技术实现要素:

4.本发明的主要目的在于,针对现有空心球增强复合材料基质孔隙率大、强度低,球隙间基质填充度低、易产生气孔等问题,提供一种铝基钢空心球增强复合材料制备方法及其模具。

5.为了达到上述目的,本发明采用的技术手段如下:

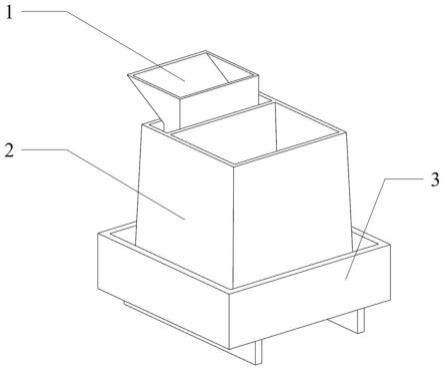

6.一种空心球增强复合材料制备模具,所述的模具包括浇口料斗1、铸模型腔2以及底座3。所述的底座3为上端开口的方形结构,铸模型腔2置于底座3内,且所述铸模型腔2外侧面不与底座3内侧面接触。所述的铸模型腔2为上下开口的四棱台结构。所述的浇口料斗1设于铸模型腔2上表面一侧,其下部深入铸模型腔2中。所述的铸模型腔2内设施垂直隔板6,隔板6顶部与所述铸模型腔2上表面固连且与浇口料斗1接触,隔板6底部与铸模型腔2下表面留有间隙,该间隙为内浇口7,由隔板6将铸模型腔2分为垂直浇道4和样件成型腔5,其中,浇口料斗1下方的区域为垂直浇道,即浇口料斗1置于铸模型腔2的垂直浇道4上。

7.所述的铸模型腔2底部外侧面与底座3内侧面间隙应满足:

8.9.其中,lb为底座3内侧面边长,单位mm;lc为铸模型腔2底部外侧面边长,单位mm;lg为铸模型腔2底部外侧面与底座3内侧面间隙,单位mm。

10.所述的铸模型腔2中垂直浇道4与样件成型腔5之间的隔板6距底座3内表面的距离为内浇口高度,内浇口7高度hb应满足:

[0011][0012]

其中,hb为内浇口高度,单位mm;d

hs

为钢空心球直径,单位mm;当所选空心球球径规格不同时,hb取值范围按照球径最小的球确定。

[0013]

进一步的,所述浇口料斗1、铸模型腔2以及底座3均采用耐高温不锈钢制作,包括316l不锈钢、310s不锈钢及其他牌号耐高温不锈钢。

[0014]

进一步的,所述铸模型腔2设有拔模角。

[0015]

一种基于上述模具实现的空心球增强复合材料的制备方法,包括以下步骤:

[0016]

(1)将浇口料斗1、铸模型腔2以及底座3进行装配。

[0017]

(2)取一定数量的钢空心球填充进步骤(1)已装配的模具样件成型腔5中,为保证铝溶液充分浇满,样件成型腔5上层部分空间不填充钢空心球,即钢空心球的总体积不超过其所占样件成型腔5体积的二分之一,所述空心球数量可由下式估算:

[0018][0019][0020]

其中,fi表示第i类空心球所占样件成型腔5的体积分数,其中i=1,2,

…

,k,表示共有k类空心球。nk为第k类钢空心球个数;vk为第k类钢空心球单个体积,单位cm3;vc为样件成型腔5体积,单位cm3。

[0021]

(3)设置升温及保温程序,将装有铝合金块的坩埚放入熔铝炉中加热熔化;所述升温及保温程序为两阶段升温两阶段保温方式。第一阶段为:从室温升温至400~480℃,保温15~30分钟;第二阶段为:继续升温至720~750℃,保温45~60分钟。

[0022]

(4)设置升温及保温程序,将装有钢空心球的模具放入马弗炉中加热;所述升温及保温方式与步骤(3)一致。

[0023]

(5)将装有钢空心球的模具从马弗炉中取出,置于平坦地面。

[0024]

(6)将装有铝合金溶液的坩埚从熔铝炉中取出后,将熔融的铝合金溶液自浇口料斗1浇入垂直浇道4,直到铝合金溶液完全浸没样件成型腔5中所有钢空心球后停止浇注,等待模具空冷至室温。

[0025]

(7)将铸件从铸模型腔2中取出,机加工得到铝基钢空心球增强复合材料样件。

[0026]

本发明空心球增强复合材料制备方法及其模具,具体涉及一种铝基钢空心球增强复合材料制备方法及其模具,与现有技术相比较具有以下优点:

[0027]

1)本发明模具组件简单、易于加工和装配,样件脱模方便,可重复使用。

[0028]

2)本制备方法采用了一种金属溶液自下而上流动的铸造模具,将熔融态的铝合金溶液填充到钢空心球之间,制备出基体为铝合金、增强体为钢空心球的空心球增强复合材料。这种自下而上的浇注填充方法可使液态铝合金溶液充分填充空心球体之间的间隙,同时将空气排出,减少基质缺陷。

[0029]

3)本制备方法不受空心球材料和基体材料限制,只要空心球材料熔点高于基体材料熔点即可,所需空心球多采用钢空心球,所需基质为轻质金属,一般多采用铝合金。

[0030]

4)本制备方法不受空心球尺寸限制,具有灵活的可设计性以适应不同的应用场景和服役环境。

[0031]

5)采用本制备方法及模具制备的铝基钢空心球增强复合材料具有密度小、高压缩平台应力、致密化应变大,吸能性能优异等特性。由于空心球和基体材料选择灵活、胞元尺寸和空心球堆叠方式变化多样,铝基钢空心球增强复合材料性能空间宽广,使其能适应不同的载荷环境和应用需求。

附图说明

[0032]

图1是本发明模具结构的正三轴测图。

[0033]

图2(a)是本发明模具结构的右视图,图2(b)是模具右视图中截面a-a的剖视图。

[0034]

图3是本发明实施例1中获得的zl101a基spcc钢空心球增强复合材料样件。

[0035]

图4是本发明实施例2中获得的zl101a基spcc-316l不锈钢空心球增强复合材料样件。

[0036]

图中:1浇口料斗,2铸模型腔,3底座,4垂直浇道,5样件成型腔,6隔板,7内浇口,8spcc空心球,9zl101铝合金基体,10 316l不锈钢空心球。

具体实施方式

[0037]

下面对本发明的具体实施方式作进一步说明,但不用来限制本发明的范围:

[0038]

如图1所示,一种空心球增强复合材料制备模具,所述的模具包括浇口料斗1、铸模型腔2以及底座3。所述的底座3为上端开口的方形结构,铸模型腔2置于底座3内,且所述铸模型腔2外侧面不与底座3内侧面接触。所述的铸模型腔2为上下开口的四棱台结构。所述的浇口料斗1设于铸模型腔2上表面一侧,其下部深入铸模型腔2中。所述的铸模型腔2内设施垂直隔板6,隔板6顶部与所述铸模型腔2上表面固连且与浇口料斗1接触,隔板6底部与铸模型腔2下表面留有间隙,该间隙为内浇口7,由隔板6将铸模型腔2分为垂直浇道4和样件成型腔5,其中,浇口料斗1下方的区域为垂直浇道,即浇口料斗1置于铸模型腔2的垂直浇道4上。

[0039]

如图2所示,所述的铸模型腔2底部外侧面与底座3内侧面间隙应满足:

[0040][0041]

其中,lb为底座3内侧面边长,单位mm;lc为铸模型腔2底部外侧面边长,单位mm;lg为铸模型腔2底部外侧面与底座3内侧面间隙,单位mm。

[0042]

如图2所示,内浇口7应满足:

[0043]

[0044]

其中,hb为内浇口高度,单位mm;d

hs

为钢空心球直径,单位mm;当所选空心球球径规格不同时,hb取值范围按照球径最小的球确定。

[0045]

如图1所示,所述浇口料斗1、铸模型腔2以及底座3均采用耐高温不锈钢制作,包括316l不锈钢、310s不锈钢及其他牌号耐高温不锈钢。

[0046]

如图2所示,所述铸模型腔2设有拔模角。

[0047]

一种基于上述模具实现的空心球增强复合材料的制备方法,包括以下步骤:

[0048]

(1)将浇口料斗1、铸模型腔2以及底座3装配,形式如图1所示。

[0049]

(2)取一定数量的钢空心球填充进步骤(1)已装配的模具样件成型腔5中,为保证铝溶液充分浇满,样件成型腔5上层部分空间不填充钢空心球,即钢空心球的总体积不超过其所占样件成型腔5体积的二分之一,所述空心球数量可由下式估算:

[0050][0051][0052]

其中,fi表示第i类空心球所占样件成型腔5的体积分数,其中i=1,2,

…

,k,表示共有k类空心球。nk为第k类钢空心球个数;vk为第k类钢空心球单个体积,单位cm3;vc为样件成型腔5体积,单位cm3。

[0053]

(3)设置升温及保温程序,将装有铝合金块的坩埚放入熔铝炉中加热熔化;所述升温及保温程序为两阶段升温两阶段保温方式。第一阶段为:从室温升温至400~480℃,保温15~30分钟;第二阶段为:继续升温至720~750℃,保温45~60分钟。

[0054]

(4)设置升温及保温程序,将装有钢空心球的模具放入马弗炉中加热;所述升温及保温方式与步骤(3)一致。

[0055]

(5)将装有钢空心球的模具从马弗炉中取出,置于平坦地面。

[0056]

(6)将装有铝合金溶液的坩埚从熔铝炉中取出后,将熔融的铝合金溶液自浇口料斗1浇入垂直浇道4,直到铝合金溶液完全浸没样件成型腔5中所有钢空心球后停止浇注,等待模具空冷至室温。

[0057]

(7)将铸件从铸模型腔2中取出,机加工得到铝基钢空心球增强复合材料样件。

[0058]

实施例1

[0059]

本实施例公开一种铝基钢空心球增强复合材料的制备方法,其中基体材料为zl101a铝合金,增强体为直径8.27mm的spcc空心球,具体包括以下步骤:

[0060]

1.1制备zl101a基spcc空心球增强复合材料所用模具,包括浇口料斗1、铸模型腔2和底座3,铸模型腔2尺寸:底部外侧面长93mm,底部外侧面宽93mm,高100mm,铸模型腔拔模角2

°

;铸模型腔2内样件成型腔5尺寸:底部长80mm,底部宽60mm,高100mm;底座3内侧面长113mm,宽113mm。

[0061]

1.2铸模型腔2底部外侧面与底座3内侧面间隙lg:

[0062][0063]

其中,lb为底座3内侧面长,单位mm;lc为铸模型腔2底部外侧面长,单位mm。

[0064]

1.3内浇口高度hb:

[0065][0066]

其中,hb为内浇口高度,单位mm;d

hs

为spcc空心球直径,单位mm。

[0067]

1.4浇口料斗1、铸模型腔2和底座3的材料为316l不锈钢。

[0068]

1.5将浇口料斗1、铸模型腔2以及底座3进行装配。

[0069]

1.6本实施例spcc空心球8直径d

hs

=8.27mm,模具样件成型腔5结构尺寸l

x

=60mm、ly=80mm、lz=100mm;为保证铝溶液充分浇满,样件成型腔5上层部分空间不填充空心球,即钢空心球的总体积不超过其所占样件成型腔5体积的二分之一,所需spcc空心球8个数n:

[0070][0071]

故取810个spcc空心球8填充进装配好的模具样件成型腔5中。

[0072]

1.7将装有zl101a铝合金块的坩埚放入熔铝炉中加热熔化,升温及保温程序为两阶段升温两阶段保温方式,第一阶段为:从室温升温至400℃,保温30分钟;第二阶段为:继续升温至720℃,保温45分钟。

[0073]

1.8将装有spcc空心球8的模具放入马弗炉中加热,升温及保温程序与步骤1.7一致。

[0074]

1.9将装有spcc空心球8的模具从马弗炉中取出,置于平坦地面。

[0075]

1.10将装有zl101a铝合金溶液的坩埚从马弗炉中取出后,将熔融的zl101a铝合金自浇口料斗1浇入垂直浇道4,直到zl101a铝合金溶液完全浸没样件成型腔5中所有spcc空心球8后停止浇注,等待模具空冷至室温。

[0076]

1.11将铸件从铸模型腔2中取出,对铸件进行切削,得到zl101a基spcc钢空心球增强复合材料样件。

[0077]

样件质量m=234g,样件边界所占空间体积vb=91.88cm3,样件密度ρ=2.55g/cm3,抗压强度30.84mpa,平台应力68.65mpa。

[0078]

本实施例zl101a基spcc钢空心球增强复合材料样件剖面如图3所示,该样件空心球分布均匀,球基结合紧密,基质填充度高,无明显缺陷。

[0079]

实施例2

[0080]

本实施例公开一种铝基钢空心球增强复合材料的制备方法,其中基体材料为zl101铝合金,增强体为8.27mm直径的spcc空心球和14.8mm直径的316l不锈钢空心球,具体包括以下步骤:

[0081]

2.1制备zl101a基spcc-316l不锈钢空心球增强复合材料所用模具,包括浇口料斗1、铸模型腔2和底座3,铸模型腔2尺寸:底部外侧面长93mm,底部外侧面宽93mm,高100mm,铸模型腔拔模角2

°

;铸模型腔2内样件成型腔5尺寸:底部长80mm,底部宽60mm,高100mm;底座3内侧面长113mm,宽113mm。

[0082]

2.2铸模型腔2底部外侧面与底座3内侧面间隙lg:

[0083][0084]

其中,lb为底座3内侧面长,单位mm;lc为铸模型腔2底部外侧面长,单位mm。

[0085]

2.3内浇口高度hb:

[0086][0087]

其中,hb为内浇口高度,单位mm;d

hs1

为spcc空心球直径,单位mm;所选空心球球径规格不同,hb取值范围按照球径最小的球,即spcc空心球确定。

[0088]

2.4浇口料斗1、铸模型腔2和底座3的材料为310s不锈钢。

[0089]

2.5将浇口料斗1、铸模型腔2以及底座3进行装配。

[0090]

2.6本实施例spcc空心球8直径d

hs1

=8.27mm,316l不锈钢空心球10直径d

hs2

=14.8mm,将模具成型腔5平均分为左右两个腔室,各腔室结构尺寸l

x

=60mm、ly=40mm、lz=100mm;为保证铝溶液充分浇满,样件成型腔5上层部分空间不填充钢空心球,即空心球总体积不超过每个腔室体积的二分之一,所需spcc空心球8和316l不锈钢空心球10的个数n1、n2:

[0091][0092][0093]

故取405个spcc空心球8填充进装配好的模具样件成型腔5的右型腔中,取70个316l不锈钢空心球10填充进装配好的模具样件成型腔5的左型腔中。

[0094]

2.7将装有zl101a铝合金块的坩埚放入熔铝炉中加热熔化,升温及保温程序为两阶段升温两阶段保温方式,第一阶段为:从室温升温至450℃,保温15分钟;第二阶段为:继续升温至750℃,保温60分钟。

[0095]

2.8将装有spcc空心球8和316l不锈钢空心球10的模具放入马弗炉中加热,升温及保温程序与步骤2.7一致。

[0096]

2.9将装有spcc空心球8和316l不锈钢空心球10的模具从马弗炉中取出,置于平坦地面。

[0097]

2.10将装有zl101a铝合金溶液的坩埚从马弗炉中取出后,将熔融的zl101a铝合金自浇口料斗1浇入垂直浇道4,直到zl101a铝合金溶液完全浸没样件成型腔5中所有spcc空心球8和316l不锈钢空心球10后停止浇注,等待模具空冷至室温;

[0098]

2.11将铸件从铸模型腔2中取出,对铸件进行切削,得到zl101a基spcc-316l不锈钢空心球增强复合材料样件。

[0099]

样件质量m=280.5g,样件边界所占空间体积vb=120.92cm3,样件密度ρ=2.32g/cm3,抗压强度35.8mpa,平台应力76.69mpa。

[0100]

本实施例zl101a基spcc-316l不锈钢空心球增强复合材料样件剖面如图4所示,该样件空心球分布均匀,球基结合紧密,间基质填充度高,无明显缺陷,球径尺寸梯度明显。

[0101]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1