一种环保型粉末提铜分离方法及其装置与流程

1.本发明属于粉末提铜分离机技术领域,具体涉及一种环保型粉末提铜分离方法及其装置。

背景技术:

2.现有废弃电路板粉在进行分解过程中,铜沉淀到底部,上层杂质直接排出丢弃,再将铜从底部捞出后除液进行回收利用。该方式操作繁琐复杂,提铜效率低下,且上层杂质包括有液体和有机树脂的杂质,采用直接排出的方式,使得不同形态的杂质混合排出,环保性差,增大环境污染。

技术实现要素:

3.本技术实施例通过提供一种环保型粉末提铜分离方法及其装置,通过提铜分离装置的设置,解决了提铜效率低下且排放杂质不环保的问题,实现了有效简化提铜操作,操作简单快捷,有效提高提铜效率,且将不同形态的杂质分开排出,提高环保性,大大减少对环境的污染。

4.本技术实施例提供的技术方案为:一种环保型粉末提铜分离装置,包括有上料部件、设于所述上料部件一侧的搅拌部件、设于所述搅拌部件远离所述上料部件一侧的挤压部件、与所述搅拌部件下端相通连接的出铜部件、设于所述挤压部件靠近所述搅拌部件一侧下端的第一下料区域、设于所述挤压部件相邻于所述第一下料区域一侧的第二下料区域;所述出铜部件所在平面与所述搅拌部件的水平横截面构成一锐角;所述出铜部件的最高处不小于所述搅拌部件的最高处。

5.其中,上料部件用于将电路板粉末倒入至搅拌部件中。搅拌部件用于将搅拌电路板粉末,加快铜沉淀至搅拌部件底部。挤压部件用于将搅拌部件上层杂质的液体和固体杂质分离。出铜部件用于传输沉淀在搅拌部件底部的铜。第一下料区域用于排放收集废弃液体。第二下料区域用于排防收集废弃固体。其中电路板粉末含有铜和有机树脂,有机树脂的密度比铜的密度小。第一下料区域和第二下料区域可根据实际情况放置固液废弃物相应的收集箱。

6.本发明中,提铜过程为:通过上料部件将电路板粉末倒入搅拌部件中,再加入分解铜的液体,搅拌,铜沉淀至搅拌部件底部,有机树脂混合着液体在搅拌部件上端,铜通过出铜部件传输至相应位置,有机树脂混合着液体流至挤压部件,挤压部件挤压含有液体的有机树脂,其中液体流至第一下料区域,固体有机树脂向第二下料区域排出。其中,各部件的运行可通过现有plc程序控制实现。通过该设置,有效简化提铜操作,操作简单快捷,且有效将液体和固体杂质分离开,有效提高环保性,大大减少对环境的污染,便于废弃物的收集。且通过设置出铜部件所在平面与搅拌部件的水平横截面构成一锐角;出铜部件的最高处不小于搅拌部件的最高处,在传输铜的过程中,大大减少液体被出铜部件带出的现象,提高提铜质量。

7.进一步的,所述出铜部件包括有设于所述搅拌部件一侧的第一支撑杆、与所述搅拌部件下端相通连接且受所述第一支撑杆上端支撑的送铜件。通过第一支撑杆的设置,保证送铜件运作的稳定性,保证运作顺畅性。

8.进一步的,所述送铜件包括有连接于所述第一支撑杆上端且相通于所述搅拌部件下端的输送管、设于所述输送管内的第一螺旋杆、驱动所述第一螺旋杆转动的第一驱动体;所述输送管包括有管体、设于所述管体一端且与所述搅拌部件下端相通连接的进铜管、设于所述管体靠近第一驱动体一端的出铜管。其中,第一驱动体可为第一电机。通过该设置,送铜件运作过程为:启动第一驱动体,带动第一螺旋杆转动,从而带动进铜管中的铜传送至出铜管,保证铜的持续提取排出,有效提高提铜效率。

9.进一步的,所述锐角为25-40度。通过该设置,可有效防止液体被带出,且该坡度的设置,减少铜传送的阻力,保证铜的传输持续稳定。

10.进一步的,所述上料部件包括有对称设置的第一导向轨、设于所述第一导向轨上端的第二导向轨、活动于所述第一导向轨和所述第二导向轨的倒料件、驱动所述倒料件滑动于所述第一导向轨和所述第二导向轨的第二驱动体;所述第二导向轨的形状呈圆弧状。其中,第二驱动体包括有第二电机、受所述第二电机驱动连接且固定连接于所述第二导向轨之间的转动轴、受所述转动轴驱动连接且与带动所述倒料件滑动的链条。

11.通过上料部件设置,将废弃电路板粉末放置桶内,将装载废弃电路板粉末固定卡于倒料件中,启动升降部件,从而倒料件通过第一导向轨、第二导向轨进行上升下降倒料作业。其中当倒料件在第一导向轨上运动,使得倒料件实现上升下降作业;当倒料件在第二导向轨上运动,由于第二导向轨的形状呈圆弧状,使得倒料件实现倾倒作业。该方式只需通过人工将装载废弃电路板粉末的桶固定卡于倒料件上,大大减少人工操作处,简化操作,提高操作的简单便捷性,有效提高自动化程度,提高作业效率。

12.进一步的,所述倒料件包括有第三导向轨、与所述第三导向轨一侧固定连接且滑动于所述第一导向轨和所述第二导向轨的第一滑动轮、滑动于所述第三导向轨的第二滑动轮、固定连接于所述第二滑动轮上端的提桶块。

13.通过倒料件设置,第一滑动轮在第一导向轨或者第二导向轨内滑动,带动第三导向轨、提桶块进行上升倒料作业,保证倒料的均衡稳定性,提高倒料准确度,保证作业稳定性。

14.其中,第一滑动轮包括有设于所述第二滑动轮上方的第一轮、设于所述第二滑动轮下方的第二轮、对称连接于第二滑动轮和第二轮之间的弹簧;弹簧所构成的平面与第二轮的水平面所成夹角为35-50度。通过弹簧设置,保证第三导向轨和第二轮始终保持一定的角度位置,防止倒料失败现象,有效保证第三导向轨和第二轮之间的倒料顺畅性,减缓倒料时的冲击力,保证上料装置的使用寿命。且弹簧的对称设置,保证受力均衡。

15.进一步的,所述搅拌部件包括有设于所述上料部件一侧的搅拌罐、活动于所述搅拌罐内的搅拌辊、设于所述搅拌罐下端且与所述出铜部件相通连接的第一出料管、设于所述搅拌罐靠近所述挤压部件一侧且与其相通连接的第二出料管。通过搅拌部件的设置,将电路板粉末和适量的分解铜液体从进料口倒入搅拌罐中,搅拌件进行搅拌,使得铜下降至搅拌罐下端,其他粉末由于比铜的密度轻,则会浮于铜的上方,粉末水会通过第二出料管排出,铜会沉淀在第一出料管内再进行收集。通过该设置,结构设计紧凑简单,有效简化操作,

保证操作简便快捷,减少耗费时间,提高作业效率,可持续进行废弃电路板粉的分离工作,适应大批量分解作业。

16.进一步的,所述挤压部件包括有与所述搅拌部件相通连接的进料管、相通连接于进料管且设于其一侧的挤压件、相通于所述挤压件且设于远离所述进料管一侧的放料件;所述挤压件下端与所述第一下料区域相通连接,所述放料件下端与所述第二下料区域相通连接。

17.进一步的,所述挤压件包括有穿于所述进料管和所述放料件的第二螺旋杆、套设于所述第二螺旋杆且设于所述锦进料管和所述放料件之间的过滤筒、驱动所述第二螺旋杆转动的第三驱动体;所述放料件包括有放料框、设于所述放料框上端的第四驱动体、受所述第四驱动体驱动的伸缩杆、与所述伸缩杆一端通过销钉活动连接的顶块、套设于所述第二螺旋杆且设于所述放料框与所述顶块之间的挡块;所述顶块中部与所述放料框相对于所述第四驱动体一侧通过销钉活动连接。

18.通过上述挤压部件的设置,将固液混合杂质从进料管倒入,此时放料件关闭,启动第三驱动体,带动第二螺旋杆旋转,从而使得固液混合杂质在过滤筒内通过第二螺旋杆转动而挤压,液体从过滤筒流出至下方的第一下料区域,固态杂质留在过滤筒中通过第二螺旋杆充分挤压,保证液体与固体的分离。待挤压到一定时间后,放料件开启,启动第四驱动体,将伸缩杆缩短,由于顶块中部位置通过销钉与放料框活动连接,由于杠杆原理,伸缩杆缩短,使得顶块往远离挤压部件方向移动,第二螺旋杆将固态杂质挤压至放料框内并下落至第二下料区域内。当排出一定固态杂质后,第四驱动体驱动伸缩杆伸长,使得顶块靠近挤压部件方向移动,顶块将挤压件和放料框相通之处通过挡块堵住,进而挤压件进行再次挤压作用,实现固液杂质分离后排出,有效提高环保性,大大减少环境污染,便于处理不同形态的杂质,高效快捷,处理操作轻松。结构设计巧妙,简单紧凑,利于后期维护,便于作业的顺畅性。

19.一种粉末提铜分离方法,按照如下步骤进行提铜:步骤一,电路板粉末的上料:将电路板粉末通过上料部件倒入至搅拌部件中;其中,将装载电路板粉末的桶挂至在提桶块上,启动第二驱动体,使得倒料件带动电路板粉末通过第一滑动轮和第二滑动轮在第一导向轨和第二导向轨上向上移动,当第一滑动轮滑动至第二导向轨最末端时停止滑动,第二驱动体依旧运转,带动第二滑动轮在第一导向轨或者第二导向轨向第一滑动轮方向移动,使得第二滑动轮的上端在第三导向轨往第一滑动轮方向移动,根据杠杆原理,第三导向轨带动提桶块往搅拌部件倾斜,从而将电路板粉末倒入至搅拌罐中;步骤二,电路板粉末的搅拌分离:往装载电路板粉末的搅拌部件添加分解铜的液体,进行搅拌后,铜沉在搅拌部件底部;有机树脂和液体在搅拌部件上层;其中,电路板粉末成分有铜和有机树脂,铜的密度比有机树脂的密度大,铜沉淀在搅拌部件下端的第一出料管,有机树脂和液体从第二出料管排至挤压部件;步骤三,出铜:启动出铜部件,将搅拌部件的铜通过出铜部件传输至相应位置;其中,启动第一驱动体,带多功能第一螺旋杆转动,从而将进铜管中的铜通过第一螺旋杆转动将其带动至出铜管;步骤四,挤压:有机树脂和液体进入挤压部件后对其进行挤压,使得固液分离;其

中,启动第四驱动体,带动第二螺旋杆旋转将有机树脂往放料框挤压,挤压过程中放料件堵住第二螺旋杆与放料框之间的相通之处,直至第二螺旋杆将有机树脂挤压一定时间和容量时,放料件松开第二螺旋杆与放料框之间的相通之处,为有机树脂的排出作出准备;步骤五,排废:将液体通过流至过滤筒第一下料区域,将有机树脂排出通过放料框并排至第二下料区域。

20.通过上述方法,提铜操作简单高效,适用于大批量的提铜作业,大大提高提铜效率,同时可保证固液杂质的分离处理,提高环保型。

21.本发明的有益效果:通过提铜分离装置的设置,解决了提铜效率低下且排放杂质不环保的问题,实现了有效简化提铜操作,操作简单快捷,有效提高提铜效率,且将不同形态的杂质分开排出,提高环保性,大大减少对环境的污染。

附图说明

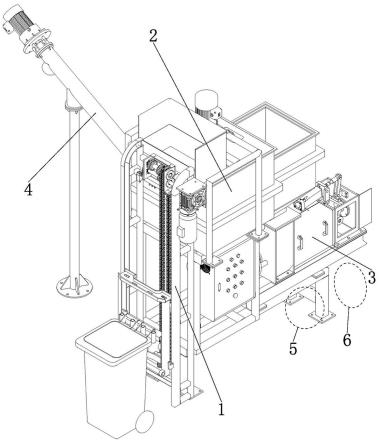

22.图1为本发明结构示意图;图2为本发明结构示意图;图3为本发明仰视图;图4为本发明中出铜部件剖视图;图5为本发明中上料部件中倒料件处于第一导向轨状态结构示意图;图6为本发明中上料部件中倒料件处于第二导向轨状态结构示意图;图7为本发明中倒料件结构示意图;图8为本发明中搅拌部件结构示意图;图9为本发明中搅拌部件剖视图;图10为本发明中搅拌辊结构示意图;图11为本发明中挤压部件结构示意图;图12为本发明中挤压部件仰视图;图13为本发明中第二螺旋杆和过滤筒剖视图;图14为本发明中过滤筒结构示意图。

23.图中标记:上料部件1,第一导向轨11,第二导向轨12,倒料件13,第三导向轨131,第一滑动轮132,第二滑动轮133,第一轮1331,第二轮1332,弹簧1333,提桶块134,第二驱动体14,第二电机141,转动轴142,链条143;搅拌部件2,搅拌罐21,搅拌辊22,第一出料管23,第二出料管24;挤压部件3,进料管31,挤压件32,第二螺旋杆321,过滤筒322,第三驱动体323,放料件33,放料框331,第四驱动体332,伸缩杆333,顶块334,挡块335;出铜部件4,第一支撑杆41,送铜件42,输送管421,管体4211,进铜管4212,出铜管4213,第一螺旋杆422,第一驱动体423;第一下料区域5;第二下料区域6。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

25.实施例1为便于本领域技术人员理解本发明,下面将结合具体实施例和附图对本发明作进一步详细描述。

26.图1-14中所示,本发明一实施例提供的一种环保型粉末提铜分离装置,包括有上料部件1、设于所述上料部件1一侧的搅拌部件2、设于所述搅拌部件2远离所述上料部件1一侧的挤压部件3、与所述搅拌部件2下端相通连接的出铜部件4、设于所述挤压部件3靠近所述搅拌部件2一侧下端的第一下料区域5、设于所述挤压部件3相邻于所述第一下料区域5一侧的第二下料区域6;所述出铜部件4所在平面与所述搅拌部件2的水平横截面构成一锐角;所述出铜部件4的最高处不小于所述搅拌部件2的最高处。

27.其中,上料部件1用于将电路板粉末倒入至搅拌部件2中。搅拌部件2用于将搅拌电路板粉末,加快铜沉淀至搅拌部件2底部。挤压部件3用于将搅拌部件2上层杂质的液体和固体杂质分离。出铜部件4用于传输沉淀在搅拌部件2底部的铜。第一下料区域5用于排放收集废弃液体。第二下料区域6用于排防收集废弃固体。其中电路板粉末含有铜和有机树脂,有机树脂的密度比铜的密度小。第一下料区域5和第二下料区域6可根据实际情况放置固液废弃物相应的收集箱。

28.本发明中,提铜过程为:通过上料部件1将电路板粉末倒入搅拌部件2中,再加入分解铜的液体,搅拌,铜沉淀至搅拌部件2底部,有机树脂混合着液体在搅拌部件2上端,铜通过出铜部件4传输至相应位置,有机树脂混合着液体流至挤压部件3,挤压部件3挤压含有液体的有机树脂,其中液体流至第一下料区域5,固体有机树脂向第二下料区域6排出。其中,各部件的运行可通过现有plc程序控制实现。通过该设置,有效简化提铜操作,操作简单快捷,且有效将液体和固体杂质分离开,有效提高环保性,大大减少对环境的污染,便于废弃物的收集。且通过设置出铜部件4所在平面与搅拌部件2的水平横截面构成一锐角;出铜部件4的最高处不小于搅拌部件2的最高处,在传输铜的过程中,大大减少液体被出铜部件4带出的现象,提高提铜质量。

29.进一步的,所述出铜部件4包括有设于所述搅拌部件2一侧的第一支撑杆41、与所述搅拌部件2下端相通连接且受所述第一支撑杆41上端支撑的送铜件42。通过第一支撑杆41的设置,保证送铜件42运作的稳定性,保证运作顺畅性。

30.进一步的,所述送铜件42包括有连接于所述第一支撑杆41上端且相通于所述搅拌部件2下端的输送管421、设于所述输送管421内的第一螺旋杆422、驱动所述第一螺旋杆422转动的第一驱动体423;所述输送管421包括有管体4211、设于所述管体4211一端且与所述搅拌部件2下端相通连接的进铜管4212、设于所述管体4211靠近第一驱动体423一端的出铜管4213。其中,第一驱动体423可为第一电机。通过该设置,送铜件42运作过程为:启动第一驱动体423,带动第一螺旋杆422转动,从而带动进铜管4212中的铜传送至出铜管4213,保证铜的持续提取排出,有效提高提铜效率。

31.进一步的,所述锐角为25-40度。通过该设置,可有效防止液体被带出,且该坡度的设置,减少铜传送的阻力,保证铜的传输持续稳定。

32.进一步的,所述上料部件1包括有对称设置的第一导向轨11、设于所述第一导向轨11上端的第二导向轨12、活动于所述第一导向轨11和所述第二导向轨12的倒料件13、驱动

所述倒料件13滑动于所述第一导向轨11和所述第二导向轨12的第二驱动体14;所述第二导向轨12的形状呈圆弧状。其中,第二驱动体14包括有第二电机141、受所述第二电机141驱动连接且固定连接于所述第二导向轨12之间的转动轴142、受所述转动轴142驱动连接且与带动所述倒料件13滑动的链条143。

33.通过上料部件1设置,将废弃电路板粉末放置桶内,将装载废弃电路板粉末固定卡于倒料件13中,启动升降部件,从而倒料件13通过第一导向轨11、第二导向轨12进行上升下降倒料作业。其中当倒料件13在第一导向轨11上运动,使得倒料件13实现上升下降作业;当倒料件13在第二导向轨12上运动,由于第二导向轨12的形状呈圆弧状,使得倒料件13实现倾倒作业。该方式只需通过人工将装载废弃电路板粉末的桶固定卡于倒料件13上,大大减少人工操作处,简化操作,提高操作的简单便捷性,有效提高自动化程度,提高作业效率。

34.进一步的,所述倒料件13包括有第三导向轨131、与所述第三导向轨131一侧固定连接且滑动于所述第一导向轨11和所述第二导向轨12的第一滑动轮132、滑动于所述第三导向轨131的第二滑动轮133、固定连接于所述第二滑动轮133上端的提桶块134。

35.通过倒料件13设置,第一滑动轮132在第一导向轨11或者第二导向轨12内滑动,带动第三导向轨131、提桶块134进行上升倒料作业,保证倒料的均衡稳定性,提高倒料准确度,保证作业稳定性。

36.其中,第一滑动轮132包括有设于所述第二滑动轮133上方的第一轮1331、设于所述第二滑动轮133下方的第二轮1332、对称连接于第二滑动轮133和第二轮1332之间的弹簧1333;弹簧1333所构成的平面与第二轮1332的水平面所成夹角为35-50度。通过弹簧1333设置,保证第三导向轨131和第二轮1332始终保持一定的角度位置,防止倒料失败现象,有效保证第三导向轨131和第二轮1332之间的倒料顺畅性,减缓倒料时的冲击力,保证上料装置的使用寿命。且弹簧1333的对称设置,保证受力均衡。

37.进一步的,所述搅拌部件2包括有设于所述上料部件1一侧的搅拌罐21、活动于所述搅拌罐21内的搅拌辊22、设于所述搅拌罐21下端且与所述出铜部件4相通连接的第一出料管23、设于所述搅拌罐21靠近所述挤压部件3一侧且与其相通连接的第二出料管24。通过搅拌部件2的设置,将电路板粉末和适量的分解铜液体从进料口倒入搅拌罐21中,搅拌件进行搅拌,使得铜下降至搅拌罐21下端,其他粉末由于比铜的密度轻,则会浮于铜的上方,粉末水会通过第二出料管24排出,铜会沉淀在第一出料管23内再进行收集。通过该设置,结构设计紧凑简单,有效简化操作,保证操作简便快捷,减少耗费时间,提高作业效率,可持续进行废弃电路板粉的分离工作,适应大批量分解作业。

38.进一步的,所述挤压部件3包括有与所述搅拌部件2相通连接的进料管31、相通连接于进料管31且设于其一侧的挤压件32、相通于所述挤压件32且设于远离所述进料管31一侧的放料件33;所述挤压件32下端与所述第一下料区域5相通连接,所述放料件33下端与所述第二下料区域6相通连接。

39.进一步的,所述挤压件32包括有穿于所述进料管31和所述放料件33的第二螺旋杆321、套设于所述第二螺旋杆321且设于所述锦进料管31和所述放料件33之间的过滤筒322、驱动所述第二螺旋杆321转动的第三驱动体323;所述放料件33包括有放料框331、设于所述放料框331上端的第四驱动体332、受所述第四驱动体332驱动的伸缩杆333、与所述伸缩杆333一端通过销钉活动连接的顶块334、套设于所述第二螺旋杆321且设于所述放料框331与

所述顶块334之间的挡块335;所述顶块334中部与所述放料框331相对于所述第四驱动体332一侧通过销钉活动连接。

40.通过上述挤压部件3的设置,将固液混合杂质从进料管31倒入,此时放料件33关闭,启动第三驱动体323,带动第二螺旋杆321旋转,从而使得固液混合杂质在过滤筒322内通过第二螺旋杆321转动而挤压,液体从过滤筒322流出至下方的第一下料区域5,固态杂质留在过滤筒322中通过第二螺旋杆321充分挤压,保证液体与固体的分离。待挤压到一定时间后,放料件33开启,启动第四驱动体332,将伸缩杆333缩短,由于顶块334中部位置通过销钉与放料框331活动连接,由于杠杆原理,伸缩杆333缩短,使得顶块334往远离挤压部件3方向移动,第二螺旋杆321将固态杂质挤压至放料框331内并下落至第二下料区域6内。当排出一定固态杂质后,第四驱动体332驱动伸缩杆333伸长,使得顶块334靠近挤压部件3方向移动,顶块334将挤压件32和放料框331相通之处通过挡块335堵住,进而挤压件32进行再次挤压作用,实现固液杂质分离后排出,有效提高环保性,大大减少环境污染,便于处理不同形态的杂质,高效快捷,处理操作轻松。结构设计巧妙,简单紧凑,利于后期维护,便于作业的顺畅性。

41.一种粉末提铜分离方法,通过利用如权利要求1-9任一所述的环保性粉末提铜装置,按照如下步骤进行提铜:步骤一,电路板粉末的上料:将电路板粉末通过上料部件1倒入至搅拌部件2中;其中,将装载电路板粉末的桶挂至在提桶块134上,启动第二驱动体14,使得倒料件13带动电路板粉末通过第一滑动轮132和第二滑动轮133在第一导向轨11和第二导向轨12上向上移动,当第一滑动轮132滑动至第二导向轨12最末端时停止滑动,第二驱动体14依旧运转,带动第二滑动轮133在第一导向轨11或者第二导向轨12向第一滑动轮132方向移动,使得第二滑动轮133的上端在第三导向轨131往第一滑动轮132方向移动,根据杠杆原理,第三导向轨131带动提桶块134往搅拌部件2倾斜,从而将电路板粉末倒入至搅拌罐21中;步骤二,电路板粉末的搅拌分离:往装载电路板粉末的搅拌部件2添加分解铜的液体,进行搅拌后,铜沉在搅拌部件2底部;有机树脂和液体在搅拌部件2上层;其中,电路板粉末成分有铜和有机树脂,铜的密度比有机树脂的密度大,铜沉淀在搅拌部件2下端的第一出料管23,有机树脂和液体从第二出料管24排至挤压部件3;步骤三,出铜:启动出铜部件4,将搅拌部件2的铜通过出铜部件4传输至相应位置;其中,启动第一驱动体423,带多功能第一螺旋杆422转动,从而将进铜管4212中的铜通过第一螺旋杆422转动将其带动至出铜管4213;步骤三,挤压:有机树脂和液体进入挤压部件3后对其进行挤压,使得固液分离;其中,启动第四驱动体332,带动第二螺旋杆321旋转将有机树脂往放料框331挤压,挤压过程中放料件33堵住第二螺旋杆321与放料框331之间的相通之处,直至第二螺旋杆321将有机树脂挤压一定时间和容量时,放料件33松开第二螺旋杆321与放料框331之间的相通之处,为有机树脂的排出作出准备;步骤四,排废:将液体通过流至过滤筒322第一下料区域5,将有机树脂排出通过放料框331并排至第二下料区域6。

42.通过上述方法,提铜操作简单高效,适用于大批量的提铜作业,大大提高提铜效率,同时可保证固液杂质的分离处理,提高环保型。

43.本发明的有益效果:通过提铜分离装置的设置,解决了提铜效率低下且排放杂质不环保的问题,实现了有效简化提铜操作,操作简单快捷,有效提高提铜效率,且将不同形态的杂质分开排出,提高环保性,大大减少对环境的污染。

44.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本发明中所未详细描述的技术特征,均可以通过任一现有技术实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1