一种新型内燃机铝活塞材料及其制备方法与流程

1.本发明属于内燃机铝活塞材料技术领域,特别涉及一种新型内燃机铝活塞材料及其制备方法。

背景技术:

2.近年来,节能减排逐渐成为发动机行业的技术趋势,发动机正朝着大功率、低油耗、低排放、高转速、高增压的方向发展。发动机性能的提高使得活塞的负荷显著增加,因而对活塞性能尤其是高温性能提出了更高的要求,活塞材料则首当其冲。活塞材料研发的水平高低,可体现一个活塞企业是否真正具有核心竞争力。

3.目前,市场上常用的铝活塞材料有:zl109/ht122a(zl109g)、ht135(相当于m142),可以满足一般大功率发动机活塞的需要。但是,对于最高燃爆压达到18mpa级别的高增压发动机目前尚无可合适的铝活塞材料应用。

技术实现要素:

4.本发明针对现有技术存在的不足,提供了一种新型内燃机铝活塞材料及其制备方法,具体技术方案如下:

5.一种新型内燃机铝活塞材料,包括以下质量百分比的化学成分:si:12~13.5%;cu:4.0~6.0%;mn:0.1~0.3%;mg:0.5~1.2%;ni:1.8~3.0%;ti:0.02~0.15%;余量为al。

6.优选地,其中:si:13%;cu:5.0%;mn:0.15%;mg:0.75%;ni:2.6%;ti:0.06%;al:78.44%。

7.一种新型内燃机铝活塞材料的制备方法,包括以下步骤:

8.步骤s1:将铝活塞材料的原料投入到电阻保温炉中,待熔化成铝水后,温度控制在不低于750℃;

9.步骤s2:向步骤s1的铝水中加入占原料总量为0.2%的清渣剂,用钟罩压入液面以下,反应2~3分钟后,提出钟罩,用捞篱充分搅拌铝液,再捞去浮渣;

10.步骤s3:向步骤s2的铝液中加入占原料总量为0.4%的变质剂,用钟罩压入液面以下,反应13~15分钟后,提出钟罩;

11.步骤s4:待步骤s3的变质作业完成后,再加入占原料总量为0.3%的精炼剂,用钟罩压入液面以下,反应8~10分钟,提出钟罩;

12.步骤s5:采用除气机对步骤s4的铝液做8~10分钟除气作业,用气量为:15l/min;待除气完成后,在液面上撒上占原料总量为0.04%的的清渣剂静置10分钟。

13.步骤s6:继续降温至750℃~780℃,浇注铝活塞毛坯;

14.步骤s7:浇注完毕后,对步骤s6的铝活塞毛坯进行热处理。

15.优选地,步骤s2至s4中钟罩距离坩埚底均为10厘米。

16.优选地,所述变质剂为复合磷盐。

17.本发明的有益效果是:

18.本发明通过增加铝合金中cu、ni元素含量占比来提高铝合金活塞材料的韧性和耐高温性能,增加活塞的负荷能力;

19.通过增加的cu元素含量可产生明显的强化效果,可降低线膨胀系数。cu元素在铝合金中形成al-si-cu合金,通过固溶强化和析出中间相(al2cu)化合物增强合金硬度,提高合金的耐热强度。这些化合物在固溶体的基体或晶粒边界上析出来,起沉淀强化作用,cu元素可提高铝硅合金的常温和高温性能,最大控制量在4%和6%中间,低于4%对线性膨胀系数没有影响,超过6%只有在低温下可降低膨胀系数。

20.通过增加的ni元素在铝合金中形成nial3等化合物,提高铝合金的高温强度金额体积、尺寸稳定性,同时使fe的化合物变成块状的倾向,即降低杂质fe的有害元素;增加的ni元素与cu元素相配合,热强化效果更佳,降低膨胀系数作用更佳。

附图说明

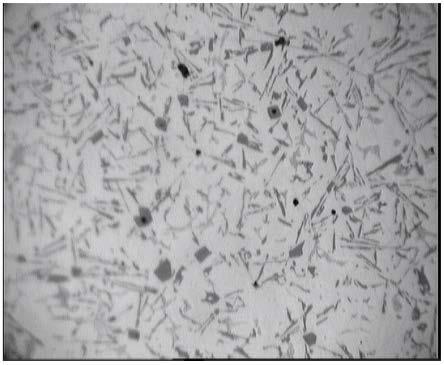

21.图1示出了本发明铝活塞材料的100倍金相图片;

22.图2示出了本发明铝活塞材料的500倍金相图片。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.一种新型内燃机铝活塞材料,包括以下质量百分比的化学成分:si:12~13.5%;cu:4.0~6.0%;mn:0.1~0.3%;mg:0.5~1.2%;ni:1.8~3.0%;ti:0.02~0.15%;余量为al。

25.实施例:

26.一种新型内燃机铝活塞材料,其原料按照总量250kg计,其中:si占32.5kg;cu占12.5kg;mn占0.375kg;mg占1.875kg;ni占6.5kg;ti占0.15kg;al占196.1kg。

27.一种新型内燃机铝活塞材料的制备方法,该方法包括以下步骤:

28.步骤s1:将铝活塞材料的原料(合计250kg)投入到电阻保温炉中,待熔化成铝水后,温度控制在不低于750℃;

29.步骤s2:向步骤s1的铝水中加入0.5kg的清渣剂,用钟罩压入液面以下,反应2~3分钟后,提出钟罩,用捞篱充分搅拌铝液,再捞去浮渣;

30.步骤s3:向步骤s2的铝液中加入1kg的变质剂,用钟罩压入液面以下,反应13~15分钟后,提出钟罩;

31.步骤s4:待步骤s3的变质作业完成后,再加入0.75kg的精炼剂,用钟罩压入液面以下,反应8~10分钟,提出钟罩;

32.步骤s5:采用除气机对步骤s4的铝液做8~10分钟除气作业,用气量为:15l/min;待除气完成后,在液面上撒上0.1kg的的清渣剂静置10分钟。

33.步骤s6:继续降温至750℃~780℃,浇注铝活塞毛坯;

34.步骤s7:浇注完毕后,对步骤s6的铝活塞毛坯进行热处理。

35.优选地,步骤s2至s4中钟罩距离坩埚底均为10厘米。

36.优选地,所述变质剂为复合磷盐。

37.性能评价:

38.(1)铝水化验对比

39.将上述方法制备的取样块一侧面精车后,转送理化室化学元素检查(直通式光谱检测仪),对比成分分析主要元素如下表1所示:

40.表1本发明实施例制备的铝水化验对比

[0041][0042]

(2)铝活塞材料金相图片

[0043]

如图1和2可知,本发明实施例制备的铝活塞材料,其固溶体细小,共晶硅呈短条状,部分呈西小块状,初晶硅(边长≦0.03mm)呈小块状,分布均匀,金相等级1级。

[0044]

(3)铝活塞材料金属冲击韧性试验

[0045]

该材料金属冲击韧性试验具体参考gb/t 34556-2017铝基符合材料冲击试验方法,该试验结果如下表2所示:

[0046]

(备注:在试验过程中,冲击时,由于试样缺口根部形成高度应力集中,为保证尺寸精准,缺口应采用铣削、磨削或专用的拉床加工,要求缺口底部光滑,无平行于缺口轴线的刻痕。试验的制备应避免由于加工硬化或过热而影响其冲击性能。用专用对中块,按下图使试样贴紧支座安放,缺口处于受拉面,并使缺口对称面位于两支座对称面上,其偏差不应大于0.5mm。)

[0047]

表2本发明实施例制备的铝活塞材料ht136与现有技术的铝活塞材料zl109两者冲击韧性结果对比

[0048]

分类第一组第二组第三组现有的zl10965.2j/cm264.7j/cm268.1j/cm2本发明ht13678.3j/cm275.7j/cm277.6j/cm2[0049]

结果:由表2可知,与现有技术的铝活塞材料zl109相比,本发明的实施例制备的铝活塞材料ht136具有更高的韧性。

[0050]

(4)铝活塞材料耐高温性能试验

[0051]

参照大连有色金属铸造厂《内燃机活塞的体积稳定性》的体稳试验,试验温度:250

±

5℃;时间:5h,测量活塞冷却后的外径,并结合活塞加热前的外径,得出活塞加热前后体积变化量,该试验结果如下表3所示:表3本发明实施例的ht136铝合金材料铸造的活塞与现有技术的zl109铝合金材料铸造的活塞加热前后的体积变化对比

[0052]

分类第一组第二组第三组zl109活塞0.028%0.028%0.029%ht136活塞0.022%0.023%0.020%

[0053]

结果:由表3可知,与现有技术的zl109铝合金材料铸造加工的活塞相比,可以看出使用本发明实施例ht136铝合金材料铸造加工的活塞具有更好的体积稳定性,具有更强的

耐高温性能。

[0054]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1