一种热风炉煤气消耗量预测方法、装置、设备和介质与流程

1.本技术涉及气体预测的领域,尤其是涉及一种热风炉煤气消耗量预测方法、装置、设备和介质。

背景技术:

2.目前使用较多的热风炉为蓄热式热风炉,蓄热式热风炉的工作原理为将热风炉的燃烧室内通入高炉煤气与助燃空气,高炉煤气与助燃空气在燃烧室内进行燃烧释放热量,通过释放的热量将燃烧室内的格子砖进行加热,当燃烧室内的格子砖充分加热后,热风炉停止当前的高炉煤气的燃烧,并打开通风道使冷风通过燃烧室带走燃烧室内的热量,以生成热风。对燃烧室内格子砖的加热主要基于高炉煤气和助燃空气进行燃烧,因此预测热风炉的煤气消耗量对于实现对热风炉的燃烧系统优化控制非常关键。

3.相关技术中,大多根据一段时间内热风炉的对高炉煤气的消耗量,以及热风的产生量对高炉煤气的消耗速率进行简单预测,但是由于高炉煤气是在高炉冶炼过程中产生的气体成分含量不稳定,因此,相关技术中无法准确预测高炉煤气的消耗量。

技术实现要素:

4.为了提升对高炉煤气消耗量预测的准确性,本技术提供尤其是涉及一种热风炉煤气消耗量预测方法、装置、设备和介质。

5.第一方面,本技术提供一种热风炉煤气消耗量预测方法,采用如下的技术方案:一种热风炉煤气消耗量预测方法,包括获取参数信息,所述参数信息中至少包括高炉煤气燃烧参数信息、助燃空气参数信息、化学反应参数信息,其中化学反应为高炉煤气与助燃空气燃烧过程中产生的化学反应;根据所述参数信息得到当前的产生热量和当前的送出热量,其中产生热量是热风炉燃烧段产生的热量,送出热量是热风炉送风段带出的热量;根据所述当前的产生热量和当前的送出热量得到当前的换热效率;根据当前的换热效率和当前的送出热量以及历次的每一换热效率和历次的每一送出热量,预测下次产生热量;根据所述当前的产生热量得到当前的单位热量,所述单位热量为单位体积的高炉煤气燃烧产生的热量;根据所述下次产生热量与所述单位热量,得到下次理想消耗量,并根据所述下次理想消耗量得到最终高炉煤气预测量。

6.通过采用上述技术方案,通过获取高炉煤气燃烧参数、助燃空气参数、化学反应参数,计算得到热风炉燃烧段产生的热量即当前的产生热量和热风炉送风段带出的热量即当前的送出热量,并根据当前的产生热量和当前的送出热量计算得到当前的换热效率,再根据当前以及历次的每一个换热效率和每一个送出热量,对下次产生热量进行预测,再由得到的下次产生热量与当前的单位热量计算得到下次理想消耗量,根据历次送风完成后计算

所得热风炉换热效率权重与下次理想消耗量得到最终高炉煤气预测量。通过当前以及历史的多组数据对最终高炉煤气预测量进行确定提升了预测结果的准确性。

7.在一种可能实现的方式中,所述根据所述参数信息得到当前的产生热量,包括:解析所述高炉煤气燃烧参数信息得到高炉煤气中各气体的体积分数、高炉煤气的平均温度、高炉煤气的燃烧速率;根据所述高炉煤气中各气体的体积分数和高炉煤气的平均温度得到高炉煤气燃烧段的比热;根据所述燃烧段的比热和所述高炉煤气的燃烧速率得到热风炉燃烧段高炉煤气的物理热;解析所述助燃空气参数信息得到助燃空气的湿度、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧段温度、助燃空气的燃烧速率;根据所述助燃空气的湿度得到助燃空气中各气体的体积分数;根据所述助燃空气中各气体的体积分数和助燃空气的燃烧段温度得到助燃空气的比热;根据所述助燃空气的比热、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧速率得到助燃空气的物理热;解析所述化学反应参数信息得到化学反应中各气体的体积分数和化学反应燃烧速率;根据所述化学反应中各气体的体积分数得到所述化学反应的低发热值;根据所述低发热值和所述化学反应燃烧速率得到燃烧化学热;根据所述热风炉燃烧段高炉煤气的物理热、助燃空气的物理热、燃烧化学热得到当前的产生热量。

8.通过采用上述技术方案,通过计算高炉煤气在热风炉燃烧过程中产生的物理热、助燃空气在热风炉燃烧过程中产生的物理热以及高炉煤气与助燃空气在热风炉燃烧段产生的化学热,得到热风炉在燃烧段产生的热量。

9.在一种可能实现的方式中,当所述参数信息中还包括送风段的冷风参数信息时,所述根据所述参数信息得到当前的送出热量,包括:解析所述冷风参数信息得到冷风的湿度、冷风的送风段温度;根据所述冷风的湿度得到冷风中各气体的体积分数;根据所述冷风中各气体的体积分数和冷风的送风段温度得到冷风的比热;根据所述冷风的比热、冷风的使用效率、送风的时间段、单位体积高炉煤气实际需要的湿空气量得到当前的送出热量。

10.通过采用上述技术方案,通过助燃空气在热风炉燃烧段产生热量的计算公式,以及助燃空气的送风段温度得到热风炉送风段带出的热量。

11.在一种可能实现的方式中,获取冷风的送风段温度的过程包括:获取冷风进入燃烧室之前的初始温度;获取冷风经过燃烧室后的终值温度;根据所述初始温度和所述终值温度得到所述冷风的送风段温度。

12.通过采用上述技术方案,通过计算冷风进入燃烧室前的初始温度和经过燃烧室后的终值温度,得到冷风的送风段温度,利用温度差值计算送风段带出的热量,有助于提升计

算结果的准确性。

13.在一种可能实现的方式中,高炉煤气和助燃空气开始燃烧之前还包括:将高炉煤气与助燃空气通入换热器,以使高炉煤气与助燃空气进行预加热。

14.通过采用上述技术方案,通过将开始燃烧前的高炉煤气与助燃空气进行预加热,有助于节约能源。

15.在一种可能实现的方式中,还包括:检测送风段带出的热风的温度值当送风段带出的热风的温度值低于预设温度值时,停止送风。

16.通过采用上述技术方案,通过实时检测热风炉送风段带出的热风的温度值,以减少热风温度低于预设温度值的几率,当热风炉带出的热风的温度值低于预设温度值时,能够控制送风通道关闭,停止送风,以保护热风炉的使用性能。

17.在一种可能实现的方式中,根据当前和历次燃烧段得到的历史数据得到下次燃烧段所述最终高炉煤气预测量对应的混合效率。

18.通过采用上述技术方案,通过对燃烧段的高炉煤气与助燃空气的混合效率进行调整,有助于提升高炉煤气与助燃空气的燃烧效率,进而实现了节能的目的。

19.第二方面,本技术提供一种热风炉煤气消耗量预测装置,采用如下的技术方案:一种热风炉煤气消耗量预测装置,包括获取模块,用于获取参数信息,所述参数信息中至少包括高炉煤气燃烧参数信息、助燃空气参数信息、化学反应参数信息,其中化学反应为高炉煤气与助燃空气燃烧过程中产生的化学反应;获取结果模块,用于根据所述参数信息得到当前的产生热量和当前的送出热量,其中产生热量是热风炉燃烧段产生的热量,送出热量是热风炉送风段带出的热量;获得换热效率模块,用于根据所述当前的产生热量和当前的送出热量得到当前的换热效率;预测热量模块,用于根据当前的换热效率和当前的送出热量以及历次的每一换热效率和历次的每一送出热量,预测下次产生热量;获取单位热量模块,用于根据所述当前的产生热量得到当前的单位热量,所述单位热量为单位体积的高炉煤气燃烧产生的热量;获取最终预测量模块,用于根据所述下次产生热量与所述单位热量,得到下次理想消耗量,并根据所述下次理想消耗量得到最终高炉煤气预测量。

20.通过采用上述技术方案,通过获取高炉煤气燃烧参数、助燃空气参数、化学反应参数,计算得到热风炉燃烧段产生的热量即当前的产生热量和热风炉送风段带出的热量即当前的送出热量,并根据当前的产生热量和当前的送出热量计算得到当前的换热效率,再根据当前以及历次的每一个换热效率和每一个送出热量,对下次产生热量进行预测,再由得到的下次产生热量与当前的单位热量计算得到下次理想消耗量,根据历次送风完成后计算所得热风炉换热效率权重与下次理想消耗量得到最终高炉煤气预测量。通过当前以及历史的多组数据对最终高炉煤气预测量进行确定提升了预测结果的准确性。

21.第三方面,本技术提供一种电子设备,采用如下的技术方案:一种电子设备,该电子设备包括:至少一个处理器;

存储器;至少一个应用程序,其中所述至少一个应用程序被存储在存储器中并被配置为由至少一个处理器执行,所述至少一个应用程序配置用于:执行上述一种热风炉煤气消耗量预测的方法。

22.第四方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:一种计算机可读存储介质,包括:存储有能够被处理器加载并执行上述一种热风炉煤气消耗量预测方法的计算机程序。

23.综上所述,本技术包括以下至少一种有益技术效果:1.通过获取高炉煤气燃烧参数、助燃空气参数、化学反应参数,计算得到热风炉燃烧段产生的热量即当前的产生热量和热风炉送风段带出的热量即当前的送出热量,并根据当前的产生热量和当前的送出热量计算得到当前的换热效率,再根据当前以及历次的每一个换热效率和每一个送出热量,对下次产生热量进行预测,再由得到的下次产生热量与当前的单位热量计算得到下次理想消耗量,根据历次送风完成后计算所得热风炉换热效率权重与下次理想消耗量得到最终高炉煤气预测量。通过当前以及历史的多组数据对最终高炉煤气预测量进行确定提升了预测结果的准确性。

附图说明

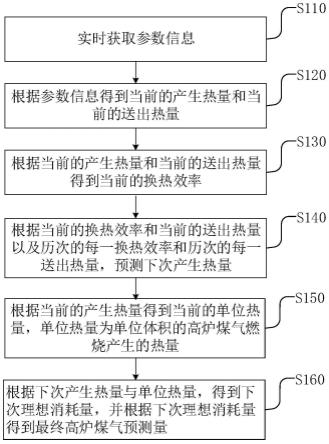

24.图1是本技术实施例中一种热风炉煤气消耗量预测方法的流程示意图;图2是本技术实施例中一种热风炉煤气消耗量预测装置的结构示意图;图3是本技术实施例中一种电子设备的结构示意图。

具体实施方式

25.以下结合附图1-3对本技术作进一步详细说明。

26.本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.为了提升对高炉煤气消耗量预测的准确性,本技术实施例中通过获取高炉煤气燃烧参数、助燃空气参数、化学反应参数,计算得到热风炉燃烧段产生的热量即当前的产生热量和热风炉送风段带出的热量即当前的送出热量,并根据当前的产生热量和当前的送出热量计算得到当前的换热效率,再根据当前以及历次的每一个换热效率和每一个送出热量,对下次产生热量进行预测,再由得到的下次产生热量与当前的单位热量计算得到下次理想消耗量,根据历次送风完成后计算所得热风炉换热效率权重与下次理想消耗量得到最终高炉煤气预测量。通过当前以及历史的多组数据对最终高炉煤气预测量进行确定提升了预测结果的准确性。具体的,本技术实施例提供了一种热风炉煤气消耗量预测方法,由电子设备执行,该电子设备可以为服务器也可以为终端设备,其中,该服务器可以是独立的物理服务器,也

可以是多个物理服务器构成的服务器集群或者分布式系统,还可以是提供云计算服务的云服务器。终端设备可以是智能手机、平板电脑、笔记本电脑、台式计算机等,但并不局限于此,该终端设备以及服务器可以通过有线或无线通信方式进行直接或间接地连接,本技术实施例在此不做限制。参考图1,图1是本技术实施例中一种热风炉煤气消耗量预测方法的流程示意图,该方法包括步骤s110、步骤s120、步骤s130、步骤s140、步骤s150、步骤s160,其中,步骤s110:实时获取参数信息。其中,参数信息中至少包括高炉煤气燃烧参数信息、助燃空气参数信息、化学反应参数信息,化学反应为高炉煤气与助燃空气燃烧过程中产生的化学反应。具体的,热风炉燃烧过程消耗的主要燃料是本高炉的炉顶煤气,高炉煤气是高炉炼铁过程中副产的可燃气体,高炉煤气在热风炉进行燃烧后,会产生高温气体用于高炉炼铁,高炉煤气的主要成分为co、co2、n2、h2、ch4等。热风炉的工作原理为高炉煤气与助燃空气在燃烧室内进行燃烧放出热量,放出的热量称为高炉煤气燃烧物理热和助燃空气物理热,高炉煤气与助燃空气在燃烧过程中可能会发生化学反应,发生化学反应的过程中也会伴随着热量的产生,称为燃烧化学热。高炉煤气燃烧参数信息中至少包括高炉煤气中各气体的体积分数,具体为co2、co、h2、n2、ch4的体积分数;还包括高炉煤气开始燃烧之前的平均温度和高炉煤气的燃烧速率,其中高炉煤气开始燃烧前的温度是指进入热风炉的燃烧室前的温度,获取气体温度的方式可以通过温度传感器对进入热风炉燃烧室前的高炉煤气进行温度检测;燃烧速率可通过气体流量计得到;各气体的体积参数可通过气体含量检测器进行获取,高炉煤气通过气体含量检测器后气体含量检测器可将高炉煤气中各气体的体积分数输出,并由电子设备接收。助燃空气参数信息中至少包括助燃空气中各气体的体积分数,助燃空气即为帮助高炉煤气燃烧的气体,目前常用的助燃气体为空气,空气中包含有多种气体,在本技术实施例中检测的是体积分数含量较大的气体,具体为o2、n2、h2o的体积分数,助燃空气中各气体的体积分数的获得方式为利用助燃空气的湿度分别进行计算。

29.高炉煤气与助燃空气进行化学反应后的气体中,气体含量最多的气体为co、h2、ch4,其中,co、h2、ch4体积分数的获取方式与高炉煤气燃烧参数信息获取各气体体积分数的方式相同。

30.步骤s120:根据参数信息得到当前的产生热量和当前的送出热量。

31.其中,产生热量是热风炉燃烧段产生的热量,送出热量是热风炉送风段带出的热量。

32.具体的,产生热量包括三部分,分别为热风炉燃烧段高炉煤气的物理热、助燃空气的物理热、燃烧化学热。根据高炉煤气燃烧参数中各气体的体积分数、高炉煤气的平均温度、高炉煤气的燃烧速率得到热风炉燃烧段高炉煤气的物理热;根据助燃空气中各气体的体积分数、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧段温度和助燃空气的燃烧速率得到助燃空气的物理热;根据化学反应参数信息中各气体的体积分数和化学反应燃烧速率得到燃烧化学热。

33.具体的,热风炉燃烧段产生的热量的计算公式为

其中,qh为当前的产生热量;th0为热风炉燃烧的启动时间;th为热风炉单次烧炉完成时烧炉时间;qgas为热风炉燃烧段高炉煤气的物理热;qair为助燃空气的物理热;qexh为燃烧化学热;当前的送出热量的计算公式为:其中qb为当前的送出热量;tb0为热风炉送风段开始送风的启动时间;tb为热风炉单次送风完成时送风时间;qblast为低温或常温的空气带出的物理热。

34.步骤s130:根据当前的产生热量和当前的送出热量得到当前的换热效率。

35.具体的,当前的换热效率的计算公式为

36.步骤s140:根据当前的换热效率和当前的送出热量以及历次的每一换热效率和历次的每一送出热量,预测下次产生热量。

37.具体的,下次产生热量是根据本次以及历次多个计算得到的换热效率和送出热量计算得到的,下次产生热量的计算公式为:其中:qsum为下次产生热量;k为依据经验值制定的权重,i和n为次数,

38.步骤s150:根据当前的产生热量得到当前的单位热量,单位热量为单位体积的高炉煤气燃烧产生的热量。

39.具体的,由高炉煤气的燃烧速率和燃烧时间可知在热风炉燃烧段消耗的高炉煤气的体积,将当前的产生热量与热风炉燃烧段消耗的高炉煤气的体积相除,可以得到当前的单位热量qt。

40.步骤s160:根据下次产生热量与单位热量,得到下次理想消耗量,并根据下次理想消耗量得到最终高炉煤气预测量。

41.具体的,下次产生热量qsum与当前的单位热量qt的比值为下次理想预测消耗量ft,下次理想预测消耗量的计算公式为其中下次产生热量是根据本次以及历次多个计算得到的换热效率和送出热量计算得到的,但是由于qt是单位热量,只跟当前的高炉煤气成分有关,因此不对高炉煤气成分进行预测,所以用当前的高炉煤气成分来计算这个单位热量,不需要多次加权。

42.最终煤气预测量f是由历次计算得到的多个理想消耗量与历次送风完成后计算所得热风炉换热效率权重加权求平均数计算得到的,最终煤气预测量f的计算公式为f=k0*f

(t)

+k1*f

(t-1)

+k2*f

(t-2)

+

…kn

*f

(t-n)

,其中,k0,k1,k2,k3

…

kn为历次送风完成后计算所得热

风炉换热效率权重,且k为依据经验值制定的权重,i和n为次数,

43.本技术实施例中,通过获取高炉煤气燃烧参数、助燃空气参数、化学反应参数,计算得到热风炉燃烧段产生的热量即当前的产生热量和热风炉送风段带出的热量即当前的送出热量,并根据当前的产生热量和当前的送出热量计算得到当前的换热效率,再根据当前以及历次的每一个换热效率和每一个送出热量,对下次产生热量进行预测,再由得到的下次产生热量与当前的单位热量计算得到下次理想消耗量,根据历次送风完成后计算所得热风炉换热效率权重与下次理想消耗量得到最终高炉煤气预测量。通过当前以及历史的多组数据对最终高炉煤气预测量进行确定提升了预测结果的准确性。

44.进一步的,步骤s120中根据参数信息得到当前的产生热量,具体可以包括步骤s120a(附图未示出)、步骤s120b(附图未示出)、步骤s120c(附图未示出)、步骤s120d(附图未示出)、步骤s120e(附图未示出)、步骤s120f(附图未示出)、步骤s120g(附图未示出)、步骤s120h(附图未示出)、步骤s120i(附图未示出)、步骤s120j(附图未示出)、步骤s120k(附图未示出),其中:步骤s120a:解析高炉煤气燃烧参数信息得到高炉煤气中各气体的体积分数、高炉煤气的平均温度、高炉煤气的燃烧速率。

45.具体的,高炉煤气的平均温度tm可通过温度传感器检测得知,以使得电子设备获取,高炉煤气的燃烧速率vm能够根据固定时间段内消耗的高炉煤气量计算得知,固定时间段内消耗的高炉煤气可由气体流量计获得。

46.步骤s120b:根据高炉煤气中各气体的体积分数和高炉煤气的平均温度得到高炉煤气燃烧段的比热。

47.具体的,高炉煤气燃烧段的比热cm的计算公式为:其中,tm为高炉煤气的平均温度,即为高炉煤气开始燃烧之前的平均温度,xi为煤气中co2、co、h2、n2、ch4的体积分数,a、b、c的系数值可由表1可知,表1是炼铁常用气体热容数据c

p

=a+bt+ct-2

cal/(mol

·

k)气体ab

×

103c

×

10-5

温度范围/℃o27.161.00-0.4025~2700n26.661.02025~2200h26.520.780.1225~2700co6.790.98-0.1125~2200co210.552.16-2.0425~2200ch45.6511.44-0.4625~1200h2o(g)7.172.560.0825~2500表1步骤s120c:根据燃烧段的比热和高炉煤气的燃烧速率得到热风炉燃烧段高炉煤

气的物理热。

48.具体的,热风炉燃烧段高炉煤气的物理热qgas=vm×

τr×cm

×

(t

m-25),其中:vm为高炉煤气的燃烧效率,单位m3/h;τr为热风炉燃烧的时间段,单位h;cm为高炉煤气燃烧段的比热,单位kj。

49.步骤s120d:解析助燃空气参数信息得到助燃空气的湿度、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧段温度、助燃空气的燃烧速率。

50.具体的,助燃空气的湿度可由湿度检测器得到,并将检测结果发送至电子设备,以使电子设备获得,助燃空气的湿度会随着助燃空气的变化而变化,不同时间段内获取的助燃空气对应的湿度可能不同,在本技术实施例中,助燃空气的采用的是空气,也可以采用罐式助燃空气,罐式助燃空气是将空气进行干燥处理之后,进行储存,罐式助燃气体的湿度是确定的,不用每次对助燃空气的湿度进行检测,助燃空气的类型在本技术实施例中不做具体限定,只要能够帮助高炉煤气燃烧即可;单位体积高炉煤气实际需要的湿空气量可由单位体积的高炉煤气中各气体完全燃烧需要的氧含量计算得出。例如当单位体积的高炉煤气中含有体积分数为a的co、体积分数为b的h2和体积分数为c的ch4时,co完全燃烧需要0.5个o2,h2完全燃烧需要0.5个o2,ch4完全燃烧需要2个o2,单位体积高炉煤气实际需要的湿空气量的计算公式为(0.5*a+0.5*b+2*c)/0.21,其中0.21为单位体积高炉煤气实际需要的湿空气的体积分数。助燃空气在燃烧段内使用的体积可以根据气体流量计获得,并根据燃烧段的时间计算出助燃空气的燃烧速率。

51.步骤s120e:根据助燃空气的湿度得到助燃空气中各气体的体积分数。

52.具体的:助燃空气的湿度wk,可由湿度传感器进行检测得知,以使得电子设备获取。

53.h2o在助燃空气中的体积分数为o2在助燃空气中的体积分数为o

2k

=0.21

×

(1-h2ok);n2在助燃空气中的体积分数为n

2k

=0.79

×

(1-h2ok);公式中的h2ok、o

2k

、n

2k

分别为助燃空气中h2o、o2、n2的体积分数。

54.步骤s120f:根据助燃空气中各气体的体积分数和助燃空气的燃烧段温度得到助燃空气的比热。

55.具体的,助燃空气的比热ck的计算公式为:其中,xi为助燃空气中h2o、o2、n2的体积分数,tk为助燃空气的燃烧段温度。

56.步骤s120g:根据助燃空气的比热、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧速率得到助燃空气的物理热。

57.具体的,助燃空气的物理热其中:vm为助燃空气的燃烧效率,单位m3/h;τr为热风炉燃烧的时间段,单位h;

为燃烧1m3煤气实际需要的湿空气量;ck为助燃空气的比热,单位kj。

58.步骤s120h:解析化学反应参数信息得到化学反应中各气体的体积分数和化学反应燃烧速率。

59.步骤s120i:根据化学反应中各气体的体积分数得到化学反应的低发热值。

60.具体的,化学反应中各气体的体积分数可由气体含量检测器进行获取,高炉煤气与助燃空气在燃烧过程中会产生化学反应,并伴随着放热即燃烧化学热。由于单位燃料在完全燃烧时所发出的热量称为燃料的发热量,燃料的发热量分为高位发热量和低位发热量,高位发热量是指1kg燃料完全燃烧释放的全部热量,包括烟气中水蒸气已凝结成水所放出的汽化潜热,从燃料的高位发热量中扣除水蒸气的汽化潜热时,称燃料的低位发热量,并且低位发热量最接近工业燃烧时的实际放热量,因此在计算高炉煤气与助燃空气发生的化学反应释放的燃烧化学热时采用低位发热量进行计算。

61.高炉煤气与助燃空气在燃烧过程中发生化学反应中燃烧气体主要含有co、h2、ch4,单位体积的co的低发热值为126.36*100,单位体积的h2的低发热值为107.85*100,单位体积的ch4的低发热值为358.81*100,因此高炉煤气与助燃空气燃烧时发生化学反应时产生的低发热值为:q

dw

=126.36

×

100

×

co+107.85

×

100

×

h2+358.81

×

100

×

ch4公式中co、h2、ch4分别代表高炉煤气与助燃空气燃烧过程中的体积分数。

62.步骤s120j:根据低发热值和化学反应燃烧速率得到燃烧化学热。

63.具体的,燃烧化学热qexh=vm×

τr×qdw

,其中:vm为化学反应燃烧速率,单位m3/h;τr为热风炉燃烧的时间段,单位h;q

dw

为高炉煤气与助燃空气燃烧时发生化学反应时产生的低发热值,单位kj/m3。

64.步骤s120k:根据热风炉燃烧段高炉煤气的物理热、助燃空气的物理热、燃烧化学热得到当前的产生热量。

65.具体的,当前的产生热量qh的计算公式为qgas:热风炉燃烧段高炉煤气的物理热;qair:助燃空气的物理热;qexh:燃烧化学热;th0:热风炉燃烧启动;th:热风炉单次烧炉完成时烧炉时间。

66.本技术实施例中,通过计算高炉煤气在热风炉燃烧过程中产生的物理热、助燃空气在热风炉燃烧过程中产生的物理热以及高炉煤气与助燃空气在热风炉燃烧段产生的化学热,得到热风炉在燃烧段产生的热量。

67.进一步的,步骤s120中当参数信息中还包括送风段的冷风参数信息时,根据参数信息得到当前的送出热量,具体可以包括步骤s1201(附图未示出)、步骤s1202(附图未示出)、步骤s1203(附图未示出)、步骤s1204(附图未示出),其中:步骤s1201:解析冷风参数信息得到冷风的湿度、冷风的送风段温度。

68.步骤s1202:根据所述冷风的湿度得到冷风中各气体的体积分数。

69.步骤s1203:根据冷风中各气体的体积分数和冷风的送风段温度得到冷风的比热。

70.具体的,热风炉燃烧段停止燃烧后,送风通道会开启,以使冷风将燃烧段产生的热量带出热风炉形成热风。冷风与助燃空气都是空气,因此冷风中各气体的体积分数与助燃空气中各气体的体积分数计算方式相同,可由冷风的湿度计算得到。

71.冷风的比热的计算公式为:其中,xi为冷风中h2o、o2、n2的体积分数,t

l

为冷风的燃烧段温度。

72.步骤s1204:根据冷风的比热、冷风的使用效率、送风的时间段、单位体积高炉煤气实际需要的湿空气量得到当前的送出热量。

73.送风段带出的热量的计算公式为:其中:v

l

为冷风的使用效率,单位m3/h;τ

l

为送风的时间段,单位h;为燃烧1m3煤气实际需要的湿空气量;c

l

为助燃空气的比热,单位kj。

74.本技术实施例中,通过助燃空气在热风炉燃烧段产生热量的计算公式,以及助燃空气的送风段温度得到热风炉送风段带出的热量。

75.进一步的,步骤s1201中获取冷风的送风段温度的过程具体可以包括步骤s1201a(附图未示出)、s1201b(附图未示出)、s1201c(附图未示出),其中:步骤s1201a:获取冷风进入燃烧室之前的初始温度;步骤s1201b:获取冷风经过燃烧室后的终值温度;步骤s1201c:根据初始温度和终值温度得到冷风的送风段温度。

76.具体的,冷风为空气,在热风炉燃烧段结束后,送风通道开启,冷风由送风通道进入燃烧室,将燃烧室内的热量带出,形成高温气体,冷风进入燃烧室前的平均温度为初始温度,冷风经过燃烧室后带出热量的温度的终值温度,终值温度与初始温度的差值为冷风的送风段温度。

77.本技术实施例中,通过计算冷风进入燃烧室前的初始温度和经过燃烧室后的终值温度,得到冷风的送风段温度,利用温度差值计算送风段带出的热量,有助于提升计算结果的准确性。

78.进一步的,为了节约能源,高炉煤气和助燃空气开始燃烧之前还包括:将高炉煤气与助燃空气通入换热器,以使高炉煤气与助燃空气进行预加热。

79.具体的,高炉煤气与助燃空气经过换热器后,可以对高炉煤气与助燃空气进行预加热,低温的高炉煤气与助燃空气进行燃烧时,产生的烟气量较大。

80.本技术实施例中,通过将开始燃烧前的高炉煤气与助燃空气进行预加热,有助于节约能源。

81.进一步的,为了保护热风炉的性能,还包括:

检测送风段带出的热风的温度值;当送风段带出的热风的温度值低于预设温度值时,停止送风。

82.具体的,送风段带出热风的温度值可由温度传感器检测获得,并发送至电子设备,当电子设备检测到从热风炉燃烧室带出的热风的温度值低于预设温度值时会生成停止指令,以控制送风通道关闭,停止送风。在热风炉送风段,低温或常温空气进入燃烧室内带走燃烧室内的热量,但是若进入燃烧室内的空气温度较低,在送风段还未结束时会产生低于预设温度的热风,温度较低会影响对热风的使用效果,并且燃烧室内温度过低会降低热风炉的使用性能。

83.本技术实施例中,通过实时检测热风炉送风段带出的热风的温度值,以减少热风温度低于预设温度值的几率,当热风炉带出的热风的温度值低于预设温度值时,能够控制送风通道关闭,停止送风,以保护热风炉的使用性能。

84.为了提升高炉煤气与助燃空气的燃烧效率,本技术实施例中还包括:根据当前和历次燃烧段得到的历史数据,得到下次燃烧段最终高炉煤气预测量对应的混合效率。

85.具体的,当前和历次燃烧段得到的历史数据中至少包括高炉煤气燃烧效率与助燃空气燃烧速率的比值,燃烧室内的温度以及根据不同时刻的温度形成的温度升温曲线图,分析得到燃烧效率不同的高炉煤气与助燃空气在燃烧过程中对应的混合效率。混合效率会影响单位体积的高炉煤气在燃烧过程中产生的热量。因此在预测到下次燃烧段最终高炉煤气与测量后,将当前与历次获得的多个混合效率换热效率进行分析,得到最高混合效率效率,按照最高混合效率对应的燃烧效率对下次燃烧段高炉煤气与助燃空气的燃烧过程进行优化。

86.例如,在高炉煤气中各气体成分相同的条件下,高炉煤气燃烧速率分别为45000nm3/h、65000nm3/h、80000nm3/h,对应的混合效率分别为0.89、0.92、0.96,那么对于下次燃烧段的燃烧过程进行优化时,采用最高的混合效率0.96对应燃烧速率对下次燃烧段的燃烧过程进行优化。

87.本技术实施例中,通过对燃烧段的高炉煤气与助燃空气的混合效率进行调整,有助于提升高炉煤气与助燃空气的燃烧效率,进而实现了节能的目的。

88.上述实施例从方法流程的角度介绍一种热风炉煤气消耗量预测方法,下述实施例从虚拟模块或者虚拟单元的角度介绍了一种热风炉煤气消耗量预测的装置,具体详见下述实施例。

89.本技术实施例提供一种热风炉煤气消耗量预测的装置,请参考图2,图2是本技术实施例中一种热风炉煤气消耗量预测装置的结构示意图,包括:获取模块210、获取结果模块220、获得换热效率模块230、预测热量模块240、获取单位热量模块250、获取最终预测量模块260,其中:获取模块210,用于获取参数信息,参数信息中至少包括高炉煤气燃烧参数信息、助燃空气参数信息、化学反应参数信息,其中化学反应为高炉煤气与助燃空气燃烧过程中产生的化学反应;获取结果模块220,用于根据参数信息得到当前的产生热量和当前的送出热量,其中产生热量是热风炉燃烧段产生的热量,送出热量是热风炉送风段带出的热量;

获得换热效率模块230,用于根据当前的产生热量和当前的送出热量得到当前的换热效率;预测热量模块240,用于根据当前的换热效率和当前的送出热量以及历次的每一换热效率和历次的每一送出热量,预测下次产生热量;获取单位热量模块250,用于根据当前的产生热量得到当前的单位热量,单位热量为单位体积的高炉煤气燃烧产生的热量;获取最终预测量模块260,用于根据下次产生热量与单位热量,得到下次理想消耗量,并根据下次理想消耗量得到最终高炉煤气预测量。

90.在一种可能实现的方式中,获取结果模块220中,包括:解析高炉煤气参数单元,用于解析高炉煤气燃烧参数信息得到高炉煤气中各气体的体积分数、高炉煤气的平均温度、高炉煤气的燃烧速率;计算高炉煤气比热单元,用于根据高炉煤气中各气体的体积分数和高炉煤气的平均温度得到高炉煤气燃烧段的比热;计算高炉煤气物理热单元,用于根据燃烧段的比热和高炉煤气的燃烧速率得到热风炉燃烧段高炉煤气的物理热;解析助燃空气参数单元,用于解析助燃空气参数信息得到助燃空气的湿度、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧段温度、助燃空气的燃烧速率;获取体积分数单元,用于根据助燃空气的湿度得到助燃空气中各气体的体积分数;计算助燃空气比热单元,用于根据助燃空气中各气体的体积分数和助燃空气的燃烧段温度得到助燃空气的比热;计算助燃空气物理热单元,用于根据助燃空气的比热、单位体积高炉煤气实际需要的湿空气量、助燃空气的燃烧速率得到助燃空气的物理热;解析化学反应参数单元,用于解析化学反应参数信息得到化学反应中各气体的体积分数和化学反应燃烧速率;计算低发热值单元,用于根据化学反应中各气体的体积分数得到化学反应的低发热值;计算化学热单元,用于根据低发热值和化学反应燃烧速率得到燃烧化学热;产生热量单元,用于根据热风炉燃烧段高炉煤气的物理热、助燃空气的物理热、燃烧化学热得到当前的产生热量。

91.在一种可能实现的方式中,获取结果模块220中,包括:解析温度单元,用于解析冷风参数信息得到冷风的湿度、冷风的送风段温度;计算体积分数单元,用于根据冷风的湿度得到冷风中各气体的体积分数;计算比热单元,用于根据冷风中各气体的体积分数和冷风的送风段温度得到冷风的比热;计算热量单元,用于根据冷风的比热、冷风的使用效率、送风的时间段、单位体积高炉煤气实际需要的湿空气量得到当前的送出热量。

92.在一种可能实现的方式中,解析温度单元包括:获取初始温度子单元,用于获取冷风进入燃烧室之前的初始温度;获取终值温度子单元,用于获取冷风经过燃烧室后的终值温度;

获取第二平均温度子单元,用于根据初始温度和终值温度得到冷风的送风段温度。

93.在一种可能实现的方式中,高炉煤气和助燃空气开始燃烧之前还包括:预加热模块,用于将高炉煤气与助燃空气通入换热器,以使高炉煤气与助燃空气进行预加热。

94.在一种可能实现的方式中,还包括:温度检测模块,用于检测送风段带出的热风的温度值;停止送风模块,用于当送风段带出的热风的温度值低于预设温度值时,停止送风。

95.在一种可能实现的方式中,还包括:混合效率确定模块,用于根据当前和历次燃烧段得到的历史数据得到下次燃烧段最终高炉煤气预测量对应的混合效率。

96.下述实施例提供了一种电子设备,与上述方法部分相互照应,具体详见下述实施例。

97.本技术实施例中提供了一种电子设备,如图3所示,图3是本技术实施例中一种电子设备的结构示意图,图3所示的电子设备300包括:处理器301和存储器303。其中,处理器301和存储器303相连,如通过总线302相连。可选地,电子设备300还可以包括收发器304。需要说明的是,实际应用中收发器304不限于一个,该电子设备300的结构并不构成对本技术实施例的限定。

98.处理器301可以是cpu(central processing unit,中央处理器),通用处理器,dsp(digital signal processor,数据信号处理器),asic(application specific integrated circuit,专用集成电路),fpga(field programmable gate array,现场可编程门阵列)或者其他可编程逻辑器件、晶体管逻辑器件、硬件部件或者其任意组合。其可以实现或执行结合本技术公开内容所描述的各种示例性的逻辑方框,模块和电路。处理器301也可以是实现计算功能的组合,例如包含一个或多个微处理器组合,dsp和微处理器的组合等。

99.总线302可包括一通路,在上述组件之间传送信息。总线302可以是pci(peripheral component interconnect,外设部件互连标准)总线或eisa(extended industry standard architecture,扩展工业标准结构)总线等。总线302可以分为地址总线、数据总线、控制总线等。为便于表示,图3中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

100.存储器303可以是rom(read only memory,只读存储器)或可存储静态信息和指令的其他类型的静态存储设备,ram(random access memory,随机存取存储器)或者可存储信息和指令的其他类型的动态存储设备,也可以是eeprom(electrically erasable programmable read only memory,电可擦可编程只读存储器)、cd-rom(compact disc read only memory,只读光盘)或其他光盘存储、光碟存储(包括压缩光碟、激光碟、光碟、数字通用光碟、蓝光光碟等)、磁盘存储介质或者其他磁存储设备、或者能够用于携带或存储具有指令或数据结构形式的期望的程序代码并能够由计算机存取的任何其他介质,但不限于此。

101.存储器303用于存储执行本技术方案的应用程序代码,并由处理器301来控制执

行。处理器301用于执行存储器303中存储的应用程序代码,以实现前述方法实施例所示的内容。

102.其中,电子设备包括但不限于:移动电话、笔记本电脑、数字广播接收器、pda(个人数字助理)、pad(平板电脑)、pmp(便携式多媒体播放器)、车载终端(例如车载导航终端)等等的移动终端以及诸如数字tv、台式计算机等等的固定终端。还可以为服务器等。图3示出的电子设备仅仅是一个示例,不应对本公开实施例的功能和使用范围带来任何限制。

103.本技术实施例提供了一种计算机可读存储介质,该计算机可读存储介质上存储有计算机程序,当其在计算机上运行时,使得计算机可以执行前述方法实施例中相应内容。与相关技术相比,本技术实施例中通过获取高炉煤气燃烧参数、助燃空气参数、化学反应参数,计算得到热风炉燃烧段产生的热量即当前的产生热量和热风炉送风段带出的热量即当前的送出热量,并根据当前的产生热量和当前的送出热量计算得到当前的换热效率,再根据当前以及历次的每一个换热效率和每一个送出热量,对下次产生热量进行预测,再由得到的下次产生热量与当前的单位热量计算得到下次理想消耗量,根据历次送风完成后计算所得热风炉换热效率权重与下次理想消耗量得到最终高炉煤气预测量。通过当前以及历史的多组数据对最终高炉煤气预测量进行确定提升了预测结果的准确性。

104.应该理解的是,虽然附图的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,其可以以其他的顺序执行。而且,附图的流程图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,其执行顺序也不必然是依次进行,而是可以与其他步骤或者其他步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

105.以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1