一种铜铁合金管及其制备方法与流程

1.本发明属于铜合金技术领域,具体涉及一种铜铁合金管及其制备方法。

背景技术:

2.由于含氟冷媒会破坏臭氧层,导致温室效应不断加剧,随着低碳环保的要求越来越严苛,因此,含氟冷媒使用范围会越来越小,而像co2这种天然冷媒受到制冷行业的青睐。但相比含氟冷媒,发挥co2冷媒的作用需要更大的管压力(要求达到130bar)和热传导,也因此要求制冷用铜管需要承受更高的耐破压力和导热性能,但同时也需要具备加工塑性,保证铜管扩口与连接。

3.制冷用铜管常见的是紫铜管,如果要承受更大的耐破压力,就需要增加紫铜管的厚度,如此一来,首先是成本的上升,其次不满足于现在设备轻量化的发展趋势,因此在不增加厚度的前提下,合金管是最佳选择。现有合金管主要有加工硬化型cu-sn-p合金管、时效强化型cu-be合金管以及cu-ni-p合金管等,但相同规格下cu-sn-p合金管的耐压不超过120bar,cu-be合金管以及cu-ni-p合金管成本高,制备难度大。

4.因此,针对现有的用于制冷用的铜管需要进一步改进。

技术实现要素:

5.本发明所要解决的第一个技术问题是提供一种耐压以及导热性能优异的铜铁合金管。

6.本发明解决第一个技术问题所采用的技术方案为:一种铜铁合金管,其特征在于:该铜铁合金的质量百分比组成为fe:1.8~2.5%,p:0.01~0.2%,ti:0.01~0.1%,sn:0.01~0.2%,杂质含量≤0.3%,其余为铜。

7.fe元素作为主要强化相,主要是以富铁相的形式存在基体中,会细化组织,但fe的固溶度不超过3%,过量的fe元素添加反而造成成分偏析。另外,铜铁合金兼顾铁的强度,同时对于铜基体的导热性能影响较小,略低于纯铜。

8.部分p元素,达到脱氧,防止氢脆作用;其次,p元素与fe元素反应生成fe3p,是强化相,但过量的p元素会过度消耗强化元素fe,同时析出的fe3p粗大,无法起到强化作用,反而造成合金性能下降;

9.ti元素与cu元素反应生成cu3ti相,是典型的析出强化型,同时ti与sn也能够反应生成ti3sn强化相,当ti元素以单质存在于基体中时,虽然也具有提高强度的作用,但相比较于含ti的析出相对延伸影响极大,因此,ti元素尽量以含ti的析出相存在于基体中。

10.sn在铜基体中固溶度大,是典型的固溶强化元素,相比较于ti,基体中的sn元素对延伸影响较小,但ti、sn的添加量不宜过大,会降低铸坯组织的塑性,对于加工不利。

11.作为优选,该铜铁合金的组织以α相为基体,还含有富铁相、fe3p、含ti析出相;其中,富铁相中fe质量含量在80~95%。α相基体塑性高,富铁相沿加工方向成纤维状分布在α相基体中,对铜合金的导热性能影响小;同时沿加工方向均匀分布的纤维状富铁相对于能

够提高高压条件下铜管的周向变形,fe3p、含ti析出相作为析出的第二相能够细化组织,抵抗位错,进一步提高耐压强度。

12.作为优选,fe、p的质量添加比满足:fe/p在15~20;在微观组织中,富铁相面积占比10~15%,fe3p面积占比控制在10%以下,fe3p以1μm以下颗粒形式存在于基体中。为了保证富铁相不被过度消耗以及fe3p颗粒不至于粗化长大,p含量不大于铁含量的1/15,同时为了提高熔体流动性,利用小颗粒fe3p的强化作用,p含量不小于铁含量的1/20。

13.作为优选,ti、sn的质量添加比满足:ti/sn在0.5~1.0,含ti析出相以cu3ti、ti3sn析出,含ti析出相在微观组织中的面积占比为1~10%。fe3p的析出强化不够明显,因此添加了少量的ti元素与sn元素。ti的析出强化作用明显,但是对于铸坯导热和延伸的影响较大,因此控制ti的含量在0.01~0.1%,为了充分保证ti元素的析出,ti/sn要大于0.5,但是ti不能过量,否则cu3ti容易聚集,出现成分偏析,故ti/sn要小于1.0。

14.作为优选,该铜铁合金管的抗拉强度≥300mpa,延伸率≥30%,热导率≥340w/(m

·

k)。

15.本发明所要解决的第二个技术问题是提供一种铜铁合金管的制备方法。

16.本发明解决第二个技术问题所采用的技术方案为:一种铜铁合金管的制备方法,其特征在于:包括以下制备步骤:

17.1)配料:按照所需成分进行配料,其中p、fe、ti以中间合金的形式加入,磷铜中间合金中p质量含量5%~15%,铜铁中间合金中fe质量含量30%~50%,铜钛中间合金中ti质量含量10%~30%;

18.2)半连铸熔铸:先将电解板加入到熔炼炉中,升温熔化,升温过程中加入木炭,待电解板熔化后温度上升至1100~1200℃后,加入sn,保温20~50min后,升温至1200~1250℃,加入铜铁中间合金,保温30~90min后,捞去木炭,加入磷铜中间合金,然后以冰晶石和氯化钙覆盖,覆盖厚度10cm以上,随后加入铜钛中间合金,保温30~90min后升温至1250~1300℃,将合金熔体浇铸成圆锭;

19.3)水封挤压:半连铸铸锭水封挤压成空心管坯,挤压过程中挤压模具预热至400~500℃,铸坯加热至950~1000℃,保温4h以上;

20.4)冷拉拔:冷拉拔总加工率不超过80%,单道次加工率不超过30%;

21.5)退火:采用还原性气氛,退火温度550~650℃,退火时间为8h以上;

22.上述步骤完成后获得成品尺寸或者重复步骤4)和步骤5)直至获得成品尺寸。

23.由于fe元素显著提高材料的再结晶温度,为保证合金再结晶,温度必须高于550℃,同时晶粒不能长大,温度要低于650℃,保温时间8h以上是为了保证合金中多种析出相充分析出,因此,退火温度550~650℃,退火时间为8h以上。

24.作为优选,所述步骤3)中,水封挤压后,挤压管坯硬度小于hv90,晶粒尺寸在10μm以下。

25.作为优选,所述步骤5)中,还原性气氛的体积占比组成为:20~30%h2,余量为n2,升温速率≤60℃/min。还原气氛是了防止退火过程中管材表面发黑;控制升温速率保证大批量管材退火加热的均匀性,内外圈铜管物相同时析出,性能均一。

26.与现有技术相比,本发明的优点在于:在铜中添加ti、fe、sn,通过固溶强化和时效强化作用,在细化组织的同时,提供管材的强度,在满足超高耐压的基础上,保证了铜管具

有一定的加工塑性,而且充分凸显fe相比于be、ni、sn的导热优势,最终实现该铜铁合金管的抗拉强度≥300mpa,延伸率≥30%,热导率≥340w/(m

·

k),相比如cu-be合金管以及cu-ni-p管,更有利于实现产业化。

附图说明

27.图1为本发明实施例1的金相组织照片。

具体实施方式

28.以下结合附图实施例对本发明作进一步详细描述。

29.本发明提供3个实施例和2个对比例,具体成分见表1。实施例采用本发明方法制备的铜铁合金管。

30.实施例1

31.1)配料:按照所需成分进行配料,其中p、fe、ti以中间合金的形式加入,磷铜中间合金中p质量含量10%,铜铁中间合金中fe质量含量50%,铜钛中间合金中ti质量含量30%;

32.2)半连铸熔铸:先将电解板加入到熔炼炉中,升温熔化,升温过程中加入木炭,待电解板熔化后温度上升至1100~1200℃后,加入sn,保温30min后,升温至1200~1250℃,加入铜铁中间合金,保温60min后,捞去木炭,加入磷铜中间合金,然后以冰晶石和氯化钙覆盖,覆盖厚度10cm以上,随后加入铜钛中间合金,保温60min后升温至1250~1300℃,将合金熔体浇铸成圆锭;圆锭规格为锯切长度为220mm;

33.3)水封挤压:挤压模具预热至450℃,铸锭在辊底炉中加热至980℃并保温5h后开始挤压,挤压管坯直接水冷;挤压管坯规格为

34.4)冷拉拔:挤压空心管坯6道次冷拉至中间规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

35.5)退火:冷拉拔管坯进行箱式炉退火,箱式炉气氛为体积占比的25%h2+75%n2;保温温度620℃,保温时间8h;升温速率为60℃/min;

36.6)冷拉拔:管坯6道次冷拉拔至成品规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

37.7)成品退火:冷拉拔管进行箱式炉退火,箱式炉气氛为体积占比的20%h2+80%n2;保温温度600℃,保温时间10h;升温速率为50℃/min。

38.实施例2

39.1)配料:按照所需成分进行配料,其中p、fe、ti以中间合金的形式加入,磷铜中间合金中p质量含量10%,铜铁中间合金中fe质量含量40%,铜钛中间合金中ti质量含量20%;

40.2)半连铸熔铸:先将电解板加入到熔炼炉中,升温熔化,升温过程中加入木炭,待电解板熔化后温度上升至1100~1200℃后,加入sn,保温40min后,升温至1200~1250℃,加入铜铁中间合金,保温90min后,捞去木炭,加入磷铜中间合金,然后以冰晶石和氯化钙覆盖,覆盖厚度10cm以上,随后加入铜钛中间合金,保温90min后升温至1250~1300℃,将合金熔体浇铸成圆锭;圆锭规格为锯切长度为250mm;

41.3)水封挤压:挤压模具预热至430℃,铸锭在辊底炉中加热至960℃并保温5h后开始挤压,挤压管坯直接水冷;挤压管坯规格为

42.4)冷拉拔:挤压空心管坯6道次冷拉至中间规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

43.5)退火:冷拉拔管坯进行箱式炉退火,箱式炉气氛为体积占比的25%h2+75%n2;保温温度600℃,保温时间8h;升温速率为60℃/min;

44.6)冷拉拔:管坯6道次冷拉至成品规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

45.7)成品退火:冷拉拔管进行箱式炉退火,箱式炉气氛为体积占比的20%h2+80%n2;保温温度580℃,保温时间10h;升温速率为60℃/min。

46.实施例3

47.1)配料:按照所需成分进行配料,其中p、fe、ti以中间合金的形式加入,磷铜中间合金中p质量含量15%,铜铁中间合金中fe质量含量50%,铜钛中间合金中ti质量含量30%;

48.2)半连铸熔铸:先将电解板加入到熔炼炉中,升温熔化,升温过程中加入木炭,待电解板熔化后温度上升至1100~1200℃后,加入sn,保温20~50min后,升温至1200~1250℃,加入铜铁中间合金,保温60min后,捞去木炭,加入磷铜中间合金,然后以冰晶石和氯化钙覆盖,覆盖厚度10cm以上,随后加入铜钛中间合金,保温60min后升温至1250~1300℃,将合金熔体浇铸成圆锭;圆锭规格为锯切长度为200mm;

49.3)水封挤压:挤压模具预热至480℃,铸锭在辊底炉中加热至1000℃并保温5h后开始挤压,挤压管坯直接水冷;挤压管坯规格为

50.4)冷拉拔:挤压空心管坯6道次冷拉至中间规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

51.5)退火:冷拉拔管坯进行箱式炉退火,箱式炉气氛为体积占比的25%h2+75%n2;保温温度640℃,保温时间8h;升温速率为60℃/min;

52.6)冷拉拔:管坯6道次冷拉至成品规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

53.7)成品退火:冷拉拔管坯进行箱式炉退火,箱式炉气氛为体积占比的20%h2+80%n2;保温温度620℃,保温时间10h;升温速率为50℃/min。

54.对比例1为cu-sn-p合金管。

55.1)配料:按照所需成分进行配料,其中p、中间合金的形式加入,磷铜中间合金中p质量含量15%;

56.2)半连铸熔铸:先将电解板加入到熔炼炉中,升温熔化,升温过程中加入木炭,待电解板熔化后温度上升至1100~1200℃后,加入sn,保温40min后,加入磷铜中间合金,木炭覆盖厚度10cm以上,保温30min后升温至1200~1250℃,将合金熔体浇铸成圆锭;圆锭规格为锯切长度为200mm;

57.3)水封挤压:挤压模具预热至400℃,铸锭在辊底炉中加热至900℃并保温5h后开始挤压,挤压管坯直接水冷;挤压管坯规格为

58.4)冷拉拔:挤压空心管坯6道次冷拉至中间规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

59.5)退火:冷拉拔管坯进行退火,箱式炉气氛为纯氮气;保温温度480℃,保温时间8h;

60.6)冷拉拔:管坯6道次冷拉至成品规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

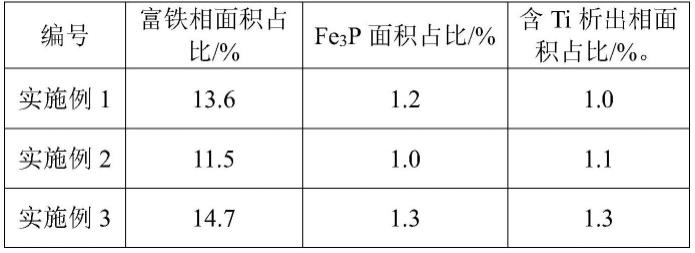

61.7)成品退火:拉拔管坯进行退火,箱式炉气氛为纯氮气;保温温度480℃,保温时间8h。

62.对比例2为cu-ni-p合金管。

63.1)配料:按照所需成分进行配料,其中p以中间合金的形式加入,磷铜中间合金中p质量含量15%;

64.2)半连铸熔铸:先将电解板、金属镍加入到熔炼炉中,升温熔化,升温过程中加入木炭,待电解板熔化后温度上升至1100~1200℃后,保温20~50min后,加入磷铜中间合金,木炭覆盖厚度10cm以上,保温30min后升温至1200~1250℃,将合金熔体浇铸成圆锭;圆锭规格为锯切长度为200mm;

65.3)水封挤压:挤压模具预热至400℃,铸锭在辊底炉中加热至950℃并保温5h后开始挤压,挤压管坯直接水冷;挤压管坯规格为

66.4)冷拉拔:挤压空心管坯6道次冷拉至中间规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

67.5)退火:冷拉拔管坯进行退火,箱式炉气氛为纯氮气;保温温度600℃,保温时间8h;

68.6)冷拉拔:管坯6道次冷拉至成品规格中途根据管坯长度,若超过直拉车长度,进行对半锯切;

69.7)成品退火:拉拔管坯进行退火,箱式炉气氛为纯氮气;保温温度580℃,保温时间8h。

70.对实施例和对比例的成品组织测定按照ys/t 347~2004铜及铜合金平均晶粒度测定方法进行;

71.实施例的铜铁合金的组织以α相为基体,还含有富铁相、fe3p、含ti析出相;其中,富铁相中fe质量含量在80~95%,fe3p以1μm以下颗粒形式存在于基体中,含ti析出相以cu3ti、ti3sn析出,检测数据参见表2。

72.对实施例和对比例的性能进行检测,检测数据参见表3。

73.室温拉伸试验按照《gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法》在电子万能力学性能试验机上进行。

74.热导率按照《gb/t 3651-2008金属高温导热系数测量方法》。

75.耐压测试采用《gb/t 241-2007金属管.液压试验方法》。

76.表1实施例、对比例的化学成分/wt%

77.编号cufenitisnp其他杂质实施例1余量2.3/0.050.100.130.10

实施例2余量2.0/0.080.150.110.08实施例3余量2.5/0.10.10.150.14对比例1余量///0.50.0010.1对比例2余量/0.9//0.160.1

78.表2实施例的微观组织

[0079][0080]

表3实施例、对比例的性能测试结果

[0081]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1