一种接触反应制备混合陶瓷相增强铝基复合材料的方法

1.本发明涉及一种接触反应制备混合陶瓷相增强铝基复合材料的方法,属于陶瓷颗粒增强金属基复合材料应用领域。

背景技术:

2.近年来随着科技迅猛发展,对材料综合性能的要求愈加提高,传统金属材料已渐渐不能满足实际需求。为提升飞行器、汽车等的使用性能,减轻其重量、提高有效载荷、降低能源消耗,具有比强度、比模量高,耐磨性、耐疲劳性、导热性能好和热膨胀系数低等特点的金属基复合材料应运而生,成为了国内外高新技术领域的重要研究方向之一。

3.颗粒增强铝基复合材料又因生产流程简单、成本低、材料各向同性,能通过改变增强颗粒尺寸、体积分数和热处理工艺等进而调整复合材料的性能受到极大重视,成为国内外研究的热点,在航空航天、汽车、电子封装、体育器材等领域内有广阔应用前景。近些年来制备陶瓷-金属基复合材料的方法越来越多,可根据加入颗粒方式的不同,将陶瓷增强铝基复合材料的制备方法大体分为外加法和内生法两大类。外加法存在易污染表面,基体与增强体的界面结合度不好等问题;而内生法中自蔓延高温合成法其制备工艺复杂;混合盐法会产生大量污染;接触反应法存在陶瓷颗粒大量团聚的缺点。

4.因此本发明提出接触反应法与搅拌铸造相结合的方法制颗粒增强铝基复合材料可以极大地减少陶瓷颗粒的团聚,使其分布均匀,使颗粒增强铝基复合材料的抗拉强度达到520-550mpa。

技术实现要素:

5.本发明的目的在于提供一种接触反应制备混合陶瓷相增强铝基复合材料的方法,该方法加速了陶瓷颗粒的分散改善了复合材料的均匀性,获得了双相尺度陶瓷颗粒增强铝基复合材料;减少了副产物的生成,有利于提高复合材料的力学性能;具体包括以下步骤:(1)将取ti粉、碳化硼粉、铝/铝合金含粉料进行配料,钛粉和碳化硼粉的摩尔比为1:1,基体铝或铝合金含量的重量百分比为50%~90%;(2)将配好的粉料在球磨机中进行高能球磨混合,随后采用喷雾干燥法使浆料成为混合均匀的球形颗粒粉料;(3)将混合均匀的球形粉料放入自动压片机中,进行预制体球块的连续压制成型;(4)采用搅拌熔炼炉熔炼铝合金,待铝液温度达到850℃~950℃,将预制体球块放入搅拌炉中,进行搅拌铸造,使圆球坯体充分反应,随后保温,将金属液浇铸到准备好的金属型模具中,最终制备出原位tib2+tic 陶瓷颗粒增强铝基复合材料。

6.优选的,本发明步骤(2)中al粉、ti粉、b4c粉的粒度均为30-50微米。

7.优选的,本发明步骤(3)中自动压片机压头模具为半球形,直径为20mm、40mm、60mm。

8.优选的,本发明步骤(4)中搅拌铸造前铝液温度为850℃~950℃。

9.优选的,本发明步骤(4)中搅拌速度为100r/min~300r/min,搅拌时间10min~60min。

10.优选的,本发明步骤(4)中金属液的保温时间10 min~120min。

11.本发明的有益效果为:(1)本发明利用接触反应法结合搅拌铸造技术制备混合陶瓷相增强铝基复合材料,与外加法与原位合成法相比,该方法减少了陶瓷相的团聚,使抗拉强度提高15%左右、延伸率提高50%左右。

12.(2)本发明与氟盐法相比无污染、反应效率高且陶瓷相与基体的结合力强。

13.(3)本发明制备混合陶瓷相增强铝基复合材料,其原料成本低廉、工艺流程简单、可大批量生产。

14.(4)本发明制备出的混合陶瓷相增强铝基复合材料,其混合陶瓷相分布均匀,由尺寸在300纳米以下的tib2陶瓷颗粒和尺寸在1.5微米以下的tic陶瓷颗粒组成。

附图说明

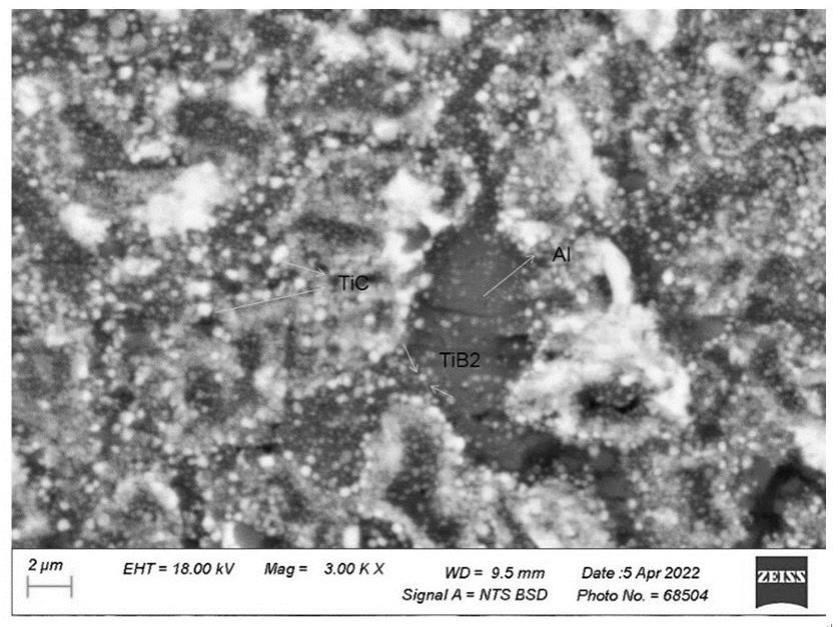

15.图1为生成的tib2+tic的扫描电镜图;图2为生成的tib2+tic的场发射图。

具体实施方式

16.下面结合具体实施例对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

17.实施例1一种接触反应制备混合陶瓷相增强铝基复合材料的方法,具体包括以下步骤:(1)取al粉、ti粉、碳化硼粉配料,其中,al粉、ti粉和碳化硼粉的比例按重量比为40:20:15,对配好的粉料进行高能球磨1-3小时,随后采用喷雾干燥法使浆料成为混合均匀的球形颗粒粉料。

18.(2)将混合均匀的球形粉料放入自动压片机中,进行预制体球块的连续压制成型,制得直径为40mm预制体球块;采用搅拌熔炼炉熔炼zl205a铝合金,经测温待铝液温度达到900℃后,将预制体球块放入搅拌炉中,开始搅拌;搅拌速度为200r/min搅拌40min使其充分反应,随后保温10min,将金属液浇铸到准备好的金属型模具中,制备得到体积分数为10%tib2+tic的双相纳米陶瓷颗粒增强铝基复合材料。

19.本实施例制备的纳米陶瓷颗粒增强铝基复合材料的抗拉强度520mpa、延伸率9.76%,和基体材料相比,抗拉强度提高了8.3%,延伸率提高了48%。

20.实施例2一种接触反应制备混合陶瓷相增强铝基复合材料的方法,具体包括以下步骤:(1)取al粉、ti粉、碳化硼粉配料,其中,al粉、ti粉和碳化硼粉的比例按重量比为35:25:20,对配好的粉料进行高能球磨1-3小时,随后采用喷雾干燥法使浆料成为混合均匀的球形颗粒粉料。

21.(2)将混合均匀的粉料放入自动压片机中,进行预制体球块的连续压制成型,制得

直径为30mm预制体球块;采用搅拌熔炼炉熔炼zl205a铝合金,经测温待铝液温度达到850℃度后,将预制体球块放入搅拌炉中,开始搅拌;搅拌速度为100r/min搅拌60min使其充分反应,随后保温50min,将金属液浇铸到准备好的金属型模具中,制备得到体积分数为15%tib2+tic的双相纳米陶瓷颗粒增强铝基复合材料。

22.x射线结果表明副产物减少,陶瓷颗粒较为分散;而扫描电镜结果表明其中生成了tib2+ tic 颗粒,其尺寸分别为100纳米和1微米。

23.本实施例制备的纳米陶瓷颗粒增强铝基复合材料的抗拉强度532mpa、延伸率9.37%,和基体材料相比,抗拉强度提高了10.8%,延伸率提高了42%。

24.实施例3一种接触反应制备混合陶瓷相增强铝基复合材料的方法,具体包括以下步骤:(1)取al粉、ti粉、碳化硼粉配料,其中,al粉、ti粉和碳化硼粉的比例按重量比为35:25:20,对配好的粉料进行高能球磨1-3小时,随后采用喷雾干燥法使浆料成为混合均匀的球形颗粒粉料。

25.(2)将混合均匀的粉料放入自动压片机中,进行预制体球块的连续压制成型,制得直径为30mm预制体球块;采用搅拌熔炼炉熔炼zl115a铝合金,经测温待铝液温度达到850℃度后,将预制体球块放入搅拌炉中,开始搅拌;搅拌速度为100r/min搅拌60min使其充分反应,随后保温50min,将金属液浇铸到准备好的金属型模具中,制备得到体积分数为15%tib2+tic的双相纳米陶瓷颗粒增强铝基复合材料。

26.x射线结果表明副产物减少,陶瓷颗粒较为分散;而扫描电镜结果表明其中生成了tib2+ tic 颗粒,其尺寸分别为200纳米和1.5微米。

27.本实施例制备的纳米陶瓷颗粒增强铝基复合材料的抗拉强度363 mpa、延伸率5.6%,和基体材料相比,抗拉强度提高了17.1%,延伸率提高了83%。

28.对比实施例1一种接触反应制备混合陶瓷相增强铝基复合材料的方法,具体包括以下步骤:(1)首先将纳米级的tib2陶瓷颗粒与微米级的tic陶瓷颗粒按照1∶1的比例进行配粉,对粉料进行高能球磨2小时,随后采用喷雾干燥法使浆料成为混合均匀的球形颗粒粉料。

29.(2)取一定量混合均匀的粉料放入自动压片机中,进行预制体球块的连续压制成型,制得直径为40mm球体块;将球体块放入搅拌炉中,开始搅拌;搅拌速度为200r/min搅拌40min,随后保温15min,将金属液浇铸到准备好的金属型模具中,制备得到体积分数为15%tib2+tic的双相纳米陶瓷颗粒增强铝基复合材料。

30.本实施例制备的纳米陶瓷颗粒增强铝基复合材料的抗拉强度513mpa、延伸率10.5%,和基体材料相比,抗拉强度提高了7%,延伸率提高了60%。

31.接触反应法结合搅拌铸造制备出的双相陶瓷增强铝基复合材料与本实例采用外加法制备出的tib2+tic的双相纳米陶瓷颗粒增强铝基复合材料相比性能更好,原因是相比与本发明方法,外加法基体与陶瓷颗粒结合强度低,不易分散,给复合材料的力学性能带来了不利影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1