一种多孔铝合金复合材料的制备方法

本发明涉及多孔金属,具体涉及一种多孔铝合金复合材料及其制备方法。

背景技术:

1、多孔材料是材料一种内部和表面有很多孔洞的材料,近年来多孔材料在国内外取得了高速的发展,其最显著的特点是多孔材料具有密度小、透气性好、比表面积大、吸附容量大等优点。

2、在众多多孔材料当中,多孔金属材料除密度小、比表面积大、孔隙率可控等优点外,还具有多孔非金属材料所不具备的性能,例如耐高温、导电导热性良好、生物相容性好、力学性能和理化性能优异等。因此,多孔金属材料在建筑、冶金、石油化工、航天航空、医药、医用植入器件、原子能和酿造等许多传统和新兴领域得到高度关注和广泛应用。

3、相较于其他金属,铝合金的特性导致将多孔铝合金加工成特定形状的产品时,是需要对铝合金进行在熔融的,因此容易破坏其多孔性质,不具有较好的加工性。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种多孔铝合金复合材料,将铝合金粉末与木粉进行结合形成的复合材料具有优良的加工性,不需要对多孔金属粉末进行再熔融,并且得到的复合材料兼具氢化钛膨胀后的宏观孔隙与木粉烧灼后的微观孔隙,还具有良好的机械性能;本发明的另一目的在于提供该多孔金属复合材料的制备方法,该制备方法简单高效,利于工业化生产。

2、本发明的目的通过下述技术方案实现:

3、一种多孔铝合金复合材料,包括如下重量份数的原料:

4、铝粉80-90份

5、木粉1-2份

6、硅-碳化硅复合粉10-20份

7、氢化钛粉0.15份;

8、其中,所述铝合金粉的制备方法包括如下步骤:

9、(1)按重量比80-90:10-20的比例称取铝粉和硅-碳化硅复合粉进行加热熔融,在氮气保护范围下加热熔融,形成合金液体;

10、(2)利用气雾化法将合金液体制成合金粉末;

11、(3)按重量比90:0.15:1-2的比例将所述合金粉末、氢化钛粉与木粉混合压实后在空气中进行灼烧,即得到所述的多孔铝合金材料。

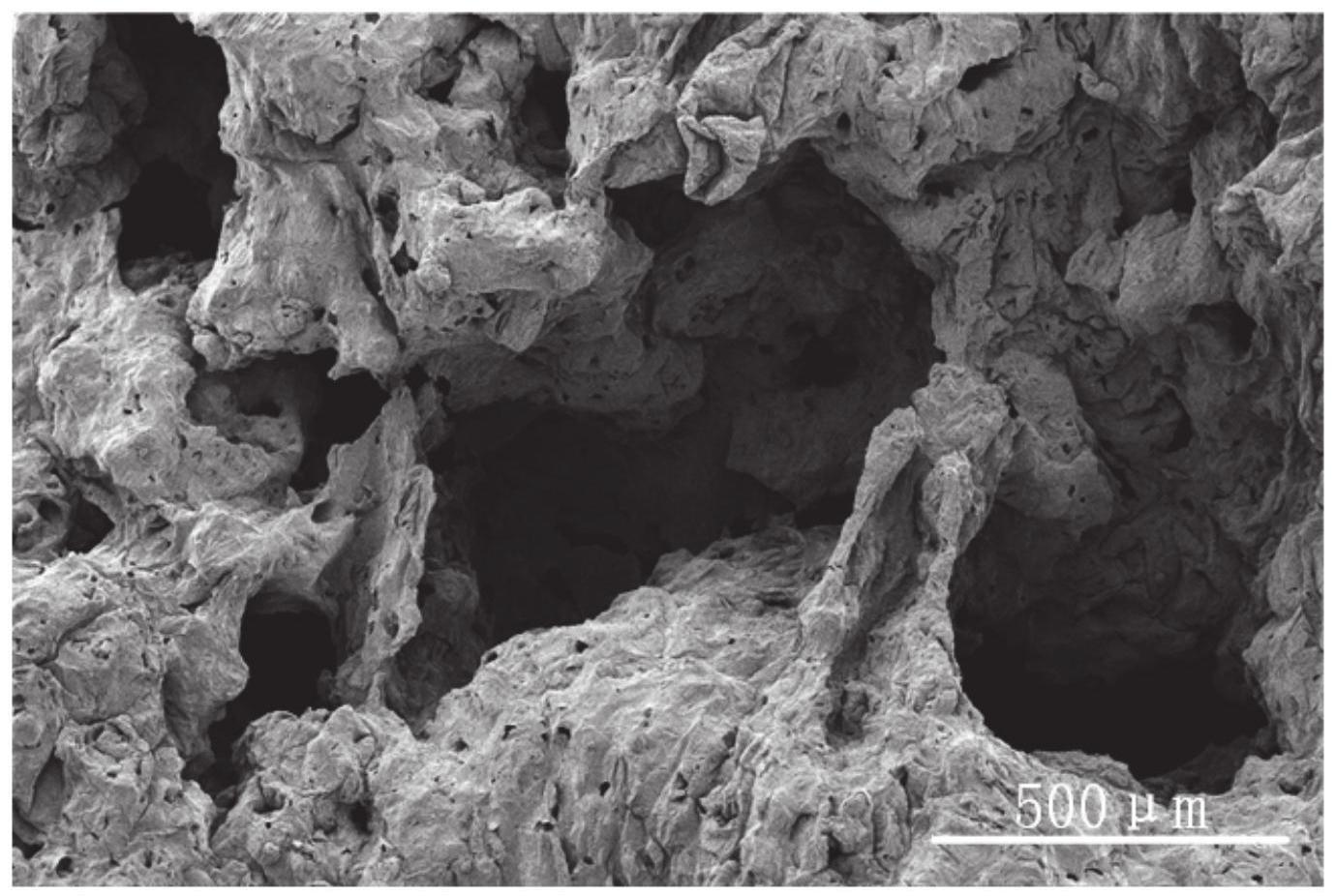

12、本发明多孔铝合金材料的制备机理为:铝的熔点在660℃左右,硅的熔点在1414℃左右,碳化硅的熔点在2700℃左右,在加热熔融过程中,硅和铝均熔化成液体,碳纤维以固态形式存在于合金液体中,而后在气雾化法的过程中,硅和铝重新变成固体形成合金粉末,添加氢化钛粉末与木粉压实后通过在空气中灼烧,氢化钛释放出氢气在材料内部形成气泡,在灼烧过程中,并随着木粉的燃烧去除,留下的以木粉为模板的生物质结构孔隙进一步提高铝合金复合材料的多孔性,并且灼烧过程中在合金粉末的表面形成氧化膜,增强合金粉末的耐腐蚀性与机械性能。最终制得的多孔金属粉具有高孔隙率(50%-70%)的特点,通过氢化钛粉受热膨胀与木粉的空气中灼烧处理后,在多孔铝合金复合材料的内部有不同的孔隙结构,从而可以制得机械性能好并包含生物质模板孔隙在内的多级孔隙的多孔铝合金复合材料。

13、其中,所述木粉的颗粒度为120-200目。通过控制木粉的颗粒度,可以改善木粉燃烧后的孔隙形成以及木粉在合金粉末中的分布状况,利于灼烧后形成稀疏多孔的铝合金复合材料。

14、其中,所述步骤(1)中,加热熔融的温度为1500-1600℃。

15、其中,所述气雾化法的具体条件为:雾化介质为氩气,雾化介质的气流压强为1.4-1.8m,合金液体的流速为0.6-1.0kg/min。控制气雾化法的具体条件可以控制生成合金粉末的粒径、表面形貌等性质,得到的合金粉末形态均一,利于后续的压实灼烧处理。

16、其中,所述步骤(3)中,灼烧的具体操作为:采用500-600℃的火焰灼烧合金粉末,灼烧时间为3-5min。采用的灼烧温度可以使铝镍合金中的铝适度软化,氢化钛能够顺利膨胀,木粉的燃烧更加充分,并且生成的气体易于逸出,扩大形成的孔径,留下较多的通路,因此可以具有较高的孔隙率。

17、其中,所述铝合金粉末的粒径为200-300目。

18、其中,所述木粉为120目木粉、150目木粉、180目木粉、200目木粉中的至少一种。优选地,所述木粉由含水率2%的120目木粉和含水率2%的200目木粉按重量比1:1的比例组成。该木粉具有较好的分散性能和孔隙连通性能,木粉可以充分分散于多孔铝合金压实体中,灼烧后形成具有高机械性能和耐腐蚀性的多孔铝合金复合材料。

19、其中,所述硅-碳化硅复合粉中硅粉与碳化硅粉的颗粒度均为350目,纯度为99.9%,按重量比3:1组成。

20、其中,所述氢化钛粉颗粒度为350目,纯度为99.5%。

21、如上所述的多孔铝合金复合材料的制备方法,包括如下步骤:取硅-碳化硅复合粉和铝合金粉末进行混合分散,然后与木粉和氢化钛粉一同加入螺杆压力机中进行常温压实,冷却切粒,灼烧后即得到所述的多孔金属复合材料。

22、本发明的有益效果在于,本发明多孔铝合金复合材料的制备机理为:铝的熔点在660℃左右,硅的熔点在1414℃左右,碳化硅的熔点在2700℃左右,在加热熔融过程中,硅和铝均熔化成液体,碳纤维以固态形式存在于合金液体中,而后在气雾化法的过程中,硅和铝重新变成固体形成合金粉末,添加氢化钛粉末与木粉压实后通过在空气中灼烧,氢化钛释放出氢气在材料内部形成气泡,在灼烧过程中,并随着木粉的燃烧去除,留下的以木粉为模板的生物质结构孔隙进一步提高铝合金复合材料的多孔性,并且灼烧过程中在合金粉末的表面形成氧化膜,增强合金粉末的耐腐蚀性与机械性能。最终制得的多孔金属粉具有高孔隙率(50%-70%)的特点,通过氢化钛粉受热膨胀与木粉的空气中灼烧处理后,在多孔铝合金复合材料的内部有不同的孔隙结构,从而可以制得机械性能好并包含生物质模板孔隙在内的多级孔隙的多孔铝合金复合材料。

技术特征:

1.一种多孔铝合金复合材料,其特征在于,包括如下重量份数的原料:

2.根据权利要求1所述的一种多孔铝合金复合材料,其特征在于,所述木粉的颗粒度为120目-200目。

3.根据权利要求1所述的一种多孔铝合金复合材料,其特征在于,所述硅-碳化硅复合粉的硅粉与碳化硅粉的重量比为3∶1。

技术总结

本发明涉及多孔金属技术领域,具体涉及一种多孔金属复合材料及其制备方法,多孔铝合金复合材料包括如下原料:木粉、铝合金粉、硅‑碳化硅复合粉和氢化钛粉,其中,所述铝合金粉的制备方法包括如下步骤:(1)取铝粉和硅‑碳化硅复合粉进行加热熔融,形成合金液体;(2)利用气雾法将合金液体制成合金粉末;(3)将所述合金粉末、氢化钛粉末与木粉混合压实后在空气中进行灼烧。最终制得的多孔铝合金具有高孔隙率(50%‑70%)的特点,通过氢化钛粉受热膨胀与木粉的空气中灼烧处理后,有不同的孔隙结构,从而可以制得机械性能好以及多级孔隙的多孔铝合金复合材料。

技术研发人员:杜丹丰,孙朝伟,孙丽芸,郭秀荣

受保护的技术使用者:东北林业大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!