用于轮毂去毛刺的辊道线及工作站的制作方法

1.本发明涉及零件表面处理领域,具体涉及一种用于轮毂去毛刺的辊道线及工作站。

背景技术:

2.机械零件上的毛刺,有些是由于切削加工过程中塑性变形引起的;有些是铸造、模锻等加工的飞边,还有些是焊接挤出的残料。随着工业化和自动化程度的提高,机械加工领域,特别是航空、航天、仪器仪表领域中,对机械零件制造精度要求的提高和机构设计的微型化,毛刺的危害性尤为明显,逐渐引起人们的普遍重视,并开始对毛刺的生成机理及去除方法进行研究。

3.现有的轮毂工件去毛刺的过程中,通常不能直接在流水线上直接进行轮毂工件去毛刺处理,从而减低了加工效率,并且由于夹具的夹块在移动过程中的传动之间会存在间隙,在夹具固定轮毂工件后,夹块会因夹具的传动间隙而产生移动,使得夹紧后的轮毂工件可能会产生松动,从而影响轮毂工件夹紧定位的精度,进而影响轮毂工件的去毛刺加工的精度。

技术实现要素:

4.本发明的目的是提供一种用于轮毂去毛刺的辊道线及工作站,使得轮毂工件能直接在流水线上进行去毛刺处理,还能消除夹具的传动间隙的误差,防止轮毂工件夹紧后产生松动,从而提高对轮毂工件装夹定位精度。

5.为实现上述目的,本发明采用如下技术方案:一种用于轮毂去毛刺的辊道线,包括第一支撑板、用于装夹定位轮毂工件的夹紧机构和用于消除夹紧机构传动间隙的拉紧机构,所述第一支撑板上设有辊道,所述第一支撑板处固定有用于带动辊道的辊子转动的第一驱动器。

6.当轮毂工件放在辊道上后,启动第一驱动器,使得轮毂工件能通过辊子的转动定向移动,并到达夹紧机构的工位处,第一驱动器停止工作,使得辊子停止转动,使得轮毂工件停止在夹紧机构的夹紧区域,并通过夹紧机构对轮毂工件周向外壁下侧的凸起部进行装夹,使得轮毂工件固定,再通过拉紧机构施加轮毂工件的一侧压力,使得轮毂工件挤压在夹紧机构的一侧上,使得消除夹紧机构内传动间隙的误差,防止轮毂工件夹紧后产生松动,从而提高对轮毂工件装夹定位精度,并且轮毂工件能直接在辊道上进行夹紧,提高加工效率。

7.优选地,所述夹紧机构包括位于辊道的相邻辊子间的夹块及用于驱动夹块沿左右方向移动的第二驱动器,所述夹块的数量为至少二个。通过夹块的滑动,使得夹块之间挤压轮毂工件周向外壁下侧的凸起部,使得轮毂工件能被夹紧固定。

8.优选地,所述第一支撑板下方设有的第二支撑板,所述夹块沿左右方向滑配在第二支撑板上,所述夹块包括若干第一夹块和若干第二夹块,所述第一夹块和第二夹块在所述第二驱动器的作用下相向运动或反向运动。第一夹块与第二夹块能配合夹紧轮毂工件周

向外壁下侧的凸起部。

9.所述第一夹块与第二夹块之间设有齿轮,所述齿轮转动设置在第一支撑板上方,所述第一夹块和第二夹块均设有与齿轮啮合的齿条结构。通过齿轮与齿条传动,使得第一夹块与第二夹块能同步移动。

10.所述第二驱动器的输出端沿直线方向移动并与第一夹块或第二夹块固定。使得第二驱动器与齿轮间接连接。

11.或所述齿轮在第二驱动器的作用下自转,并通过与所述齿轮啮合的齿条结构带动第一夹块和第二夹块同时平移。使得第二驱动器与齿轮直接连接。

12.所述第二支撑板上设有导向块,所述导向块内开设有两条用于对齿条结构滑动导向的滑槽,所述导向块内开设有用于对齿轮让位的让位槽,所述滑槽中部均与所述让位槽联通。通过导向块对齿条结构的滑动导向,防止齿条结构在滑动过程中产生偏移。

13.优选地,所述拉紧机构包括第三驱动器和固定块,所述固定块上端位于辊子的自转轴线上方,所述固定块在第三驱动器作用下沿左右方向移动。通过第三驱动器,使得第二活动轴左右移动,使得固定块与轮毂工件拉紧接触。

14.优选地,所述辊道相对两侧分别设有一盖板,所述盖板位于辊子外侧边缘上方,所述夹块在第二驱动器的作用下移动至盖板下方,所述固定块在第三驱动器的作用下移动至盖板下方,所述盖板的周向外壁侧设有用于对夹块与固定块移动定位的定位口。盖板能够隐藏夹块与固定块,使得夹块与固定块不会阻碍轮毂工件移动。

15.优选地,所述夹块包括设置在夹块上端的夹块本体,所述夹块本体位于辊子自转轴线上方,所述部分或全部夹块本体周向外壁形成有由下至上逐渐远离带装夹轮毂工件侧延伸的支撑面。在夹块本体移动的过程中,会使得轮毂工件圆周外壁的凸起部在支撑面上移动,并使得支撑面抬起凸起部,使得轮毂工件的下侧高于辊子周向外壁,使得减少轮毂工件在加工中的震动。

16.优选地,所述支撑面上端与限位面下端连接,所述限位面与所述支撑面构成v形槽。限位面通过与支撑面配合挤压固定凸起部的上下两侧,使得轮毂工件的固定更稳定。

17.优选地,所述夹块本体转动固定在所述夹块上端,所述支撑面由下至上向夹块本体转动轴线延伸,所述限位面由上至下向夹块本体转动轴线延伸,所述夹块本体周向外壁内凹以构成环形的所述v形槽。能进一步提高轮毂工件固定的稳定性。

18.优选地,包括去毛刺组件和检测组件,所述检测组件包括视觉传感器,所述视觉传感器搭配有用于调节视觉传感器位置的调节机构,所述调节机构包括用于使视觉传感器沿第一水平直线方向移动的第四驱动器及使视觉传感器沿第二水平直线方向移动的第五驱动器,所述第一直线方向与第二直线方向垂直;所述调节机构包括用于使视觉传感器以第一转动轴线为中心自转的第六驱动器及用于使视觉传感器以第二转动轴线为中心自转的第七驱动器,所述第一转动轴线方向与第二转动轴线方向垂直。

19.通过视觉传感器,能对于不同加工零件进行判断,并自动调整去毛刺头的路径。

20.通过第四驱动器,调整视觉传感器能第一水平直线方向上移动,通过第五驱动器,调整视觉传感器能第二水平直线方向上移动,通过第六驱动器,调整视觉传感器能以第一转动轴线为中心自转,通过第七驱动器,调整视觉传感器能以第二转动轴线为中心自转,使得视觉传感器位置可调,保证视觉传感器位置的精准性,提高了加工精度。

21.优选地,所述去毛刺组件包括壳体,所述壳体内设有机械手,所述机械手上设有用于为轮毂工件去毛刺的气动磨头,所述气动磨头与机械手连接有减震件,所述机械手旁边围绕有多个用于对工件去毛刺的加工空间,所述加工空间的相对两侧设有与加工空间联通并能对工件进行上下料的料口,每个所述加工空间内设置有所述辊道线,每个所述辊道线的前后两端分别与所述料口对应。

22.使用时,先将轮毂工件从料口放入辊道线上,并通过辊道带动轮毂工件移动,并使轮毂工件在夹紧位上停止并被夹紧,其次,机械手作出动作,使得机械手带动气动磨头对轮毂工件进行打磨,打磨完成后机械手复位,辊道线运行并将轮毂工件从对侧的料口送出工作站。

23.通过机械手,能自动调整去毛刺头的路径,并且通过减震件,防止机械碰撞造成对气动磨头的损坏。

24.本发明具有的优点:轮毂工件能直接在辊道上进行去毛刺处理;能消除夹具的传动间隙的误差,防止轮毂工件夹紧后产生松动,从而提高对轮毂工件装夹定位精度;能使得夹块本体对轮毂工件的夹紧固定更稳定,并减少轮毂工件在加工中的震动;通过视觉传感器,能对于不同加工零件进行判断,并自动调整去毛刺头的路径;还能对视觉传感器的位置进行调整,保证视觉传感器位置的精准性。

附图说明

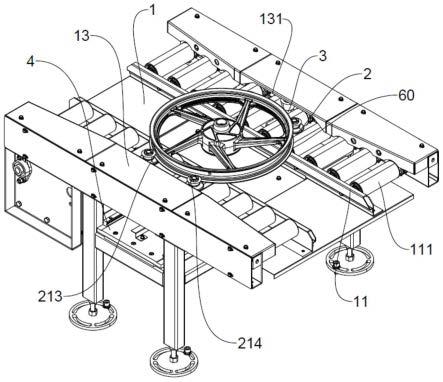

25.图1为本发明的辊道线结构示意图。

26.图2为本发明的辊道线部分结构示意图。

27.图3为本发明的夹紧机构结构示意图。

28.图4为本发明的夹紧机构部分结构示意图。

29.图5为本发明的导向块结构示意图。

30.图6为本发明的在线式去毛刺工作站外部结构示意图。

31.图7为本发明的在线式去毛刺工作站内部结构示意图。

32.图8为本发明的检测组件的结构示意图。

具体实施方式

33.下面根据附图和具体实施例对本发明作进一步描述。

34.实施例一

35.由图1-5所示,一种用于轮毂去毛刺的辊道线,包括第一支撑板1、用于装夹定位轮毂工件的夹紧机构2和用于消除夹紧机构2传动间隙的拉紧机构3,第一支撑板1上设有辊道11,第一支撑板1处固定有用于带动辊道11的辊子111转动的第一驱动器12。

36.由图3-5所示,夹紧机构2包括位于辊道11的相邻辊子111间的夹块21及用于驱动夹块21沿左右方向移动的第二驱动器22,夹块21包括第一夹块211和第二夹块212,第一支撑板1下方设有的第二支撑板4,第一夹块211滑配在第二支撑板4右侧,第二夹块211滑配在第二支撑板4左侧。

37.第一夹块211与第二夹块212之间设有齿轮23,齿轮23的转动轴转动设置在第一支撑板1上侧,第一夹块211和第二夹块212均设有与齿轮23啮合的齿条结构24,第二驱动器22

的输出端沿直线方向移动并与第一夹块211或第二夹块212固定。

38.第二支撑板4上设有导向块25,导向块25内开设有两条用于对齿条结构24滑动导向的滑槽251,导向块25内开设有用于对齿轮23让位的让位槽252,让位槽252与每条滑槽251联通。

39.夹块21包括设置在夹块上端的夹块本体214,夹块本体214位于辊子111自转轴线上方,部分或全部夹块本体214周向外壁形成有由下至上逐渐向远离带装夹轮毂工件侧延伸的支撑面215,所述支撑面215上端与限位面216下端连接,限位面216与支撑面215构成v形槽213。

40.夹块本体214转动固定在夹块21上端,支撑面215由下至上向夹块本体214的转动轴线侧延伸,限位面216由上至下向夹块本体214的转动轴线侧延伸,夹块本体214周向外壁内凹以构成环形的v形槽213。

41.由图2所示,拉紧机构3包括第三驱动器31和固定块32,固定块32上端位于辊子111的自转轴线上方,固定块32在第三驱动器31作用下沿左右方向移动,第三驱动器31位于第一支撑板1下方。

42.由图1所示,辊道11相对两侧分别设有一盖板13,盖板13位于辊子111外侧边缘上方,夹块21在第二驱动器22的作用下移动至盖板13下方,固定块32在第三驱动器31的作用下移动至盖板13下方,盖板13周向外壁侧设有用于对夹块21和固定块31移动定位的定位口131。

43.由图6-8所示,一种用于轮毂去毛刺的辊道线及工作站,包括去毛刺组件5和检测组件6,检测组件6包括视觉传感器61,视觉传感器61搭配有用于调节视觉传感器61位置的调节机构62,调节机构62包括用于使视觉传感器61沿第一水平直线方向移动的第四驱动器621,第一水平直线为x轴,第四驱动器621的输出端设有使视觉传感器61沿第二水平直线方向移动的第五驱动器622,第二水平直线为y轴。

44.由图8所示,第五驱动器622的输出端设有用于使视觉传感器61以第一转动轴线为中心自转的第六驱动器623,第一转动轴线为x轴,第六驱动器623的输出端设有用于使视觉传感器61以第二转动轴线为中心自转的第七驱动器624,第二转动轴线为y轴。

45.由图6-7所示,去毛刺组件5包括壳体51,壳体51内设有机械手52,机械手52上设有用于为轮毂工件去毛刺的气动磨头53,气动磨头53与机械手52连接有减震件54,机械手52旁边围绕有两个用于对工件去毛刺的加工空间55,加工空间55的相对两侧设有与加工空间55联通并能对工件进行上下料的料口56,每个加工空间56内设置有辊道线57,每个辊道线57的前后两端分别与料口56对应,所述壳体51前侧设有用于对视觉传感器61收到的数据分析并给机械手52指令的控制岛58。

46.使用时,先将轮毂工件从料口56放入辊道11上,启动第一驱动器12,使得轮毂工件能通过辊子111的转动定向移动,并到达夹紧机构2的工位处,使得第一驱动器12停止,能使得辊子111停止转动,使得轮毂工件停在辊道的夹紧区域。

47.其次,通过在第二驱动器22的作用下,使得第一夹块211向左移动,并通过齿条结构24,带动齿轮23移动,使得第二夹块212向右移动,使得夹块21对轮毂工件周向外壁下侧的凸起部60进行夹紧定位,并且夹块21在夹紧轮毂工件时,凸起部60会在支撑面215上移动,同时使得支撑面215抬起轮毂工件,减少轮毂工件在加工中的震动,并通过支撑面215与

限位板216挤压配合凸起部60的上下两侧,使得夹块21对轮毂工件夹紧更稳定。

48.再启动第三驱动器31,使固定块32对轮毂工件施加压力,使得轮毂工装挤压在第二夹块212上,从而消除第二夹块212的传动间隙误差,使第二夹块212不能发生移动,避免了轮毂工件夹紧后的松动。

49.接着,通过第四驱动器621带动视觉传感器61沿x轴方向移动,通过第五驱动器622带动视觉传感器61沿y轴方向移动,通过第六驱动器623带动视觉传感器61以x轴方向为中心回转,通过第六驱动器624带动视觉传感器61以y轴方向为中心回转,使得视觉传感器61调节到合适的位置,保证视觉传感器位置的精准。

50.最后,通过视觉传感器61判断轮毂工件型号和位置,并通过控制岛58进行数据分析并给出指令,并发送给机械手52信号,使得机械手52带动气动磨头53对轮毂工件上表面进行打磨,打磨完成后机械手52复位,夹块21与固定块32回程隐藏入盖板13下方,辊道线57运行并将轮毂工件从对侧的料口送出工作站。

51.实施例二

52.由图1-5所示,第一夹块211与第二夹块212之间设有齿轮23,齿轮23转动设置在第一支撑板1上方,第一夹块211和第二夹块212均设有与齿轮23啮合的齿条结构24,齿轮在第二驱动器22的作用下自转,并通过与齿轮23啮合的齿条结构带动第一夹块211和第二夹块212同时平移。

53.通道第二驱动器22,带动齿轮23转动,使得齿条结构24沿左右方向相向运动,并使得第一夹块211向左移动与第二夹块212向右移动,也能使得夹块对凸起部60进行夹紧定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1