一种实现AlxCoFeNi高熵合金晶粒细化的激光熔化沉积方法

一种实现alxcofeni高熵合金晶粒细化的激光熔化沉积方法

技术领域

1.本发明涉及一种实现alxcofeni高熵合金晶粒细化的激光熔化沉积方法,属于增材制造高熵合金领域。

背景技术:

2.高熵合金是由中国台湾科学家叶均蔚于1995年提出的。与具有一种至两种主元的传统合金不同,高熵合金拥有多个主要元素,因而具有高熵效应、迟滞扩散效应、晶格畸变效应和“鸡尾酒”效应,在这几种效应的综合作用下,高熵合金通常具有简单的固溶体相结构如体心立方结构(bcc)、面心立方结构(fcc)、密排六方结构(hcp)等,同时具有高硬度、高强度、高耐磨性等优异的力学性能,成为了金属材料研究领域的热点。目前,制备高熵合金的方法主要是真空电弧熔炼、粉末冶金等,但此类方法制造出的铸态合金形状简单,对合金的流动性、熔点等有着比较高的要求,而且冷却速度快,形成的组织晶粒粗大,易发生成分偏析,即使多次反复重熔也无法彻底消除成分分布不均匀问题,这些都极大影响了高熵合金的性能,严重限制了其工业应用。

3.alxcofeni系高熵合金已经得到了一些研究,此种合金通过对cofeni三元合金中加入 al元素来增强合金的总体性能,随着al元素的加入,合金会出现fcc-fcc+bcc-bcc的相转变,合金的硬度和强度也随之增加。研究主要是在铸态的基础上,通过一系列热处理、轧制等后处理方法来提升合金性能,而这些过程繁琐,极大耗费资源和时间,大大增加了工业应用成本。激光熔化沉积(lmd)作为一种新兴的增材制造技术,是一种以激光作为能量源,按照预设路径,熔化同步送给的金属粉末,使之逐层沉积直至成型的加法制造方法。这种方法的优点是可以快速制备出成分均匀、组织细小、几何形状复杂、尺寸精度高的金属工件,省去了后续加工过程,制备效率高。由于激光增材制造过程受多种工艺参数控制,如激光功率、光斑直径、扫描速度等,每种参数以及不同的参数组合对于工件的组织和性能具有不同的影响,例如过大的激光功率会导致工件过热甚至烧透工件,过小的激光功率会导致粉末的不完全熔化,从而降低工件的致密度;过大的扫描速度会导致温度低,粉末熔化不完全,而过小的扫描速度会导致激光热量太过集中,从而产生过热问题。若工艺参数选择不当,则会影响激光增材制造的效果,甚至恶化高熵合金的组织和性能。因此,优化工艺参数,以得到精细微观组织兼备较优力学性能的高熵合金是当前一个主要的研究趋势。

技术实现要素:

4.本发明的目的是解决alxcofeni高熵合金铸态样品组织中易出现的晶粒粗大问题,提供一种实现alxcofeni高熵合金晶粒细化的激光熔化沉积方法,该方法操作简便、有效,制备的合金成分均匀,晶粒细小,同时提高了合金强度和塑性。本发明提出的激光熔化沉积方法优化了工艺参数,可实现alxcofeni高熵合金组织的细化,以及强度和塑性的同时提升。

5.本发明的目的是通过如下技术方案实现的;

6.一种alxcofeni高熵合金,包括铝(al)、钴(co)、铁(fe)、镍(ni)四种元素,其中al的原子百分比为3.1%~9.1%,co的原子百分比为30.3%~32.3%,fe的原子百分比为 30.3%~32.3%,ni的原子百分比为30.3%~32.3%;四种元素组成为单相面心立方(fcc)结构。

7.一种实现alxcofeni高熵合金晶粒细化的激光熔化沉积方法,包括以下步骤:

8.步骤一:将alxcofeni高熵合金球形粉末置于打印设备的干燥箱中烘干1~2小时,对送粉器进行吹气清洗,然后装入高熵合金粉末;

9.所述alxcofeni高熵合金球形粉,包括铝(al)、钴(co)、铁(fe)、镍(ni)四种元素,其中al的原子百分比为3.1%~9.1%,co的原子百分比为30.3%~32.3%,fe的原子百分比为30.3%~32.3%,ni的原子百分比为30.3%~32.3%;

10.步骤二:对316不锈钢基板机械打磨至光亮无杂质,设备封箱,然后往加工室中通入纯度99.999wt%的氩气,控制加工室的氧水含量不超过50ppm;

11.步骤三:初步设置激光熔化沉积的工艺参数为:激光功率1800~2600w,扫描速度 540~900mm/min,送粉速度4~9g/min,光斑直径1.5~4mm,层厚0.3~0.6mm,扫描间距2~3.5mm,层间冷却时间为60~200s;

12.步骤四:调整激光束至316不锈钢基板之间的高度,在高纯氩气的保护下,按照步骤三的工艺参数,激光束按照预设的扫描路径进行层层打印;

13.步骤五:打印过程中时刻观察样品逐层沉积能力和成型质量,并通过x-ct技术对工件的孔隙分布进行检测,按照孔隙率低的原则,获得优选工艺参数为:激光功率2000~2500w,扫描速度600~850mm/min,送粉速度5~7g/min,光斑直径2~3.5mm,层厚0.4~0.55mm,扫描间距2~2.5mm,层间冷却时间为120~185s;

14.步骤六:按照优选工艺参数进行打印,得到表面精度高、致密度高、组织成分均匀的薄壁样品,利用线切割方法将打印完的薄壁样品从基板上切割下来,得到成型的高熵合金样品。

15.上述步骤一中球形粉末粒度范围为45-105μm。

16.上述步骤四中激光喷嘴至基板的初始距离为17~18mm,逐层打印过程中激光喷嘴与每一层的距离保持为17~18mm。

17.上述步骤四中激光束扫描路径为单向扫描,层间扫描方向进行180

°

旋转。

18.上述步骤五中优选参数的条件为工件孔隙率低于10%。

19.有益效果

20.1、本发明提供的激光熔化沉积方法,通过优化的工艺参数打印出的alxcofeni高熵合金相比电弧熔炼得到的铸态样品,致密度高,组织成分均匀,具有细化的晶粒、更高的室温拉伸屈服强度和塑性。

21.2、本发明提供的激光熔化沉积方法操作简单、效率高,打印出的样品尺寸精度高,表面质量好,因此后续取样分析时不需要切除太多表面层,从而提高了材料利用率。

附图说明

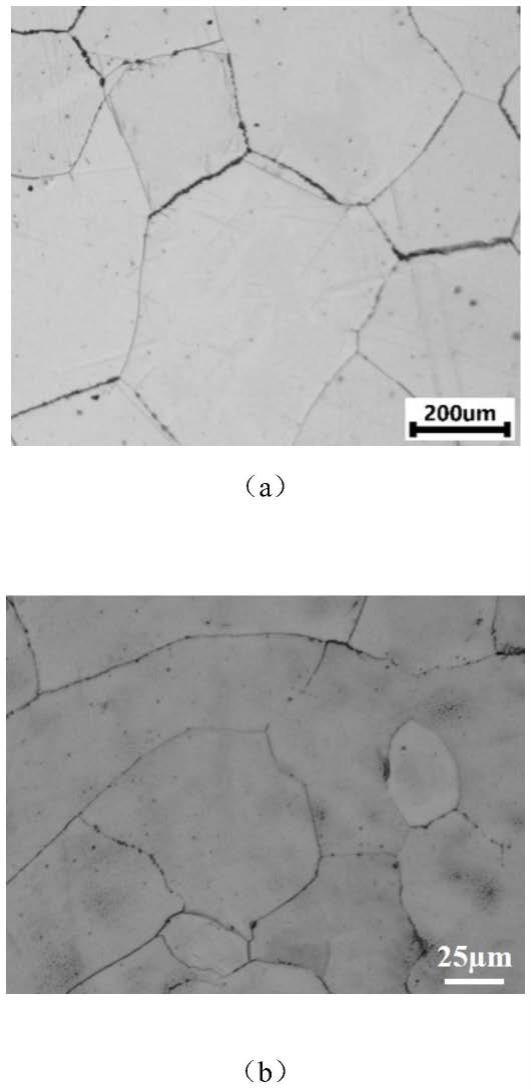

22.图1是电弧熔炼和激光熔化沉积制备al0.1cofeni高熵合金的光学显微镜(om)图;其中,图 (a)为电弧熔炼制备的合金组织图,图(b)为激光熔化沉积制备的合金组织图。

23.图2是电弧熔炼和激光熔化沉积制备al0.2cofeni高熵合金的光学显微镜(om)图;其中,图(a)为电弧熔炼制备的合金组织图,图(b)为激光熔化沉积制备的合金组织图。

24.图3是电弧熔炼和激光熔化沉积制备al0.3cofeni高熵合金的光学显微镜(om)图;其中,图 (a)为电弧熔炼制备的合金组织图,图(b)为激光熔化沉积制备的合金组织图。

25.图4是电弧熔炼和激光熔化沉积制备alxcofeni高熵合金的室温拉伸工程应力-应变曲线;其中,图(a)为al0.1cofeni高熵合金,图(b)为al0.2cofeni高熵合金,图(c)为al0.3cofeni 高熵合金。

具体实施方式

26.下面结合具体实施例对本发明的技术方案做进一步说明。

27.实施例1

28.本实施例是一种al0.1cofeni高熵合金,由al、co、fe、ni等四种元素构成,al的相对原子百分比含量为3.1%,co的相对原子百分比含量为32.3%,fe的相对原子百分比含量为32.3%,,ni的相对原子百分比含量为32.3%。

29.所述al、co、fe、ni等金属原料的纯度高于99.99wt%;

30.所述al0.1cofeni高熵合金的激光熔化沉积制备方法为:

31.步骤一:取粒度范围为45-105μm的al0.1cofeni高熵合金预合金粉末1kg放入干燥箱中,进行烘干,烘干时间为1~2小时,保证得到具有良好流动性、足够干燥的粉末,避免粉末因含水而粘连。对打印设备的送粉器进行清洗至无其他杂质,加入1kg烘干的合金粉末备用。

32.步骤二:选择316不锈钢基板作为打印基材,用砂轮机打磨基板表面氧化层至表面光亮,并吹除杂质。关闭设备加工室,往其中通入纯度为99.999wt%的高纯氩气,严格控制加工室的氧水含量不超过50ppm,防止打印时材料氧化。

33.步骤三:为了进一步筛选出优化的工艺参数,先在较宽参数范围内进行打印,因此初步设置激光熔化沉积的工艺参数为:激光功率1800~2600w,扫描速度540~900mm/min,送粉速度4~9g/min,光斑直径1.5~4mm,层厚0.3~0.6mm,扫描间距2~3.5mm,层间冷却时间为 60~200s;

34.步骤四:调整激光束至316不锈钢基板之间的高度为17~18mm,在高纯氩气的保护下,按照初步工艺参数,激光束按照预设的扫描路径进行层层打印;

35.步骤五:打印过程中时刻观察样品逐层沉积能力和成型质量,成型后通过x射线计算机断层扫描成像技术(x-ct)对工件的孔洞分布情况进行检测,如果有明显大尺寸缺陷,则直接剔除对应的工艺参数组。按照样品内部孔洞分布集中程度低、孔洞体积小、孔洞数量少、孔隙率低于10%的原则,对初步工艺参数进行比较、筛选,获得优选工艺参数为:激光功率 2000~2500w,扫描速度600~850mm/min,送粉速度5~7g/min,光斑直径2~3.5mm,层厚 0.4~0.55mm,扫描间距2~2.5mm,层间冷却时间为120~185s;

36.步骤六:按照优选工艺参数进行打印,得到表面精度高、致密度高、组织成分均匀的薄壁样品,利用线切割方法将打印完的薄壁样品从基板上切割下来,得到成型的高熵合金样品。

37.实施例2

38.本实施例是一种al0.2cofeni高熵合金,由al、co、fe、ni等四种元素构成,al的相对原子百分比含量为6.1%,co的相对原子百分比含量为31.3%,fe的相对原子百分比含量为31.3%,,ni的相对原子百分比含量为31.3%。

39.所述al、co、fe、ni等金属原料的纯度高于99.99wt%;

40.所述al0.2cofeni高熵合金的激光熔化沉积制备方法为:

41.步骤一:取粒度范围为45-105μm的al0.2cofeni高熵合金预合金粉末1kg放入干燥箱中,进行烘干,烘干时间为1~2小时,保证得到具有良好流动性、足够干燥的粉末,避免粉末因含水而粘连。对打印设备的送粉器进行清洗至无其他杂质,加入1kg烘干的合金粉末备用。

42.步骤二:选择316不锈钢基板作为打印基材,用砂轮机打磨基板表面氧化层至表面光亮,并吹除杂质。关闭设备加工室,往其中通入纯度为99.999wt%的高纯氩气,严格控制加工室的氧水含量不超过50ppm,防止打印时材料氧化。

43.步骤三:为了进一步筛选出优化的工艺参数,先在较宽参数范围内进行打印,因此初步设置激光熔化沉积的工艺参数为:激光功率1800~2600w,扫描速度540~900mm/min,送粉速度4~9g/min,光斑直径1.5~4mm,层厚0.3~0.6mm,扫描间距2~3.5mm,层间冷却时间为60~200s;

44.步骤四:调整激光束至316不锈钢基板之间的高度为17~18mm,在高纯氩气的保护下,按照初步工艺参数,激光束按照预设的扫描路径进行层层打印;

45.步骤五:打印过程中时刻观察样品逐层沉积能力和成型质量,成型后通过x射线计算机断层扫描成像技术(x-ct)对工件的孔洞分布情况进行检测,如果有明显大尺寸缺陷,则直接剔除对应的工艺参数组。按照样品内部孔洞分布集中程度低、孔洞体积小、孔洞数量少、孔隙率低于10%的原则,对初步工艺参数进行比较、筛选,获得优选工艺参数为:激光功率 2000~2500w,扫描速度600~850mm/min,送粉速度5~7g/min,光斑直径2~3.5mm,层厚 0.4~0.55mm,扫描间距2~2.5mm,层间冷却时间为120~185s;

46.步骤六:按照优选工艺参数进行打印,得到表面精度高、致密度高、组织成分均匀的薄壁样品,利用线切割方法将打印完的薄壁样品从基板上切割下来,得到成型的高熵合金样品。

47.实施例3

48.本实施例是一种al0.3cofeni高熵合金,由al、co、fe、ni等四种元素构成,al的相对原子百分比含量为9.1%,co的相对原子百分比含量为30.3%,fe的相对原子百分比含量为30.3%,,ni的相对原子百分比含量为30.3%。

49.所述al、co、fe、ni等金属原料的纯度高于99.99wt%;

50.所述al0.3cofeni高熵合金的激光熔化沉积制备方法为:

51.步骤一:取粒度范围为45-105μm的al0.3cofeni高熵合金预合金粉末1kg放入干燥箱中,进行烘干,烘干时间为1~2小时,保证得到具有良好流动性、足够干燥的粉末,避免粉末因含水而粘连。对打印设备的送粉器进行清洗至无其他杂质,加入1kg烘干的合金粉末备用。

52.步骤二:选择316不锈钢基板作为打印基材,用砂轮机打磨基板表面氧化层至表面光亮,并吹除杂质。关闭设备加工室,往其中通入纯度为99.999wt%的高纯氩气,严格控制

加工室的氧水含量不超过50ppm,防止打印时材料氧化。

53.步骤三:为了进一步筛选出优化的工艺参数,先在较宽参数范围内进行打印,因此初步设置激光熔化沉积的工艺参数为:激光功率1800~2600w,扫描速度540~900mm/min,送粉速度4~9g/min,光斑直径1.5~4mm,层厚0.3~0.6mm,扫描间距2~3.5mm,层间冷却时间为 60~200s;

54.步骤四:调整激光束至316不锈钢基板之间的高度为17~18mm,在高纯氩气的保护下,按照初步工艺参数,激光束按照预设的扫描路径进行层层打印;

55.步骤五:打印过程中时刻观察样品逐层沉积能力和成型质量,成型后通过x射线计算机断层扫描成像技术(x-ct)对工件的孔洞分布情况进行检测,如果有明显大尺寸缺陷,则直接剔除对应的工艺参数组。按照样品内部孔洞分布集中程度低、孔洞体积小、孔洞数量少、孔隙率低于10%的原则,对初步工艺参数进行比较、筛选,获得优选工艺参数为:激光功率 2000~2500w,扫描速度600~850mm/min,送粉速度5~7g/min,光斑直径2~3.5mm,层厚 0.4~0.55mm,扫描间距2~2.5mm,层间冷却时间为120~185s;

56.步骤六:按照优选工艺参数进行打印,得到表面精度高、致密度高、组织成分均匀的薄壁样品,利用线切割方法将打印完的薄壁样品从基板上切割下来,得到成型的高熵合金样品。

57.对电弧熔炼和此激光熔化沉积方法得到的alxcofeni样品分别进行光学显微镜(om) 表征和室温拉伸力学性能测试,分别如图1至图4所示。实验表明:铸态组织晶粒粗大,大至500~600μm,如图1至图3中(a)所示;而该激光熔化沉积方法制备得到的高熵合金微观组织等轴晶粒细小可至~50μm,如图1至图3中(b)所示;通过激光熔化沉积方法制备的合金室温屈服强度、抗拉强度、断裂应变,均高于对应合金铸态样品,如图4所示。

58.以上是有关本发明的较佳实施例的说明。在此,需要说明的一点是,本发明并不局限于以上实施例,在满足权利要求书、发明内容以及附图等范围要求的情况下,可以对本发明所作的任何修改、同等替换或改进等,均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1