半导体基板加工装置与膜厚改善方法与流程

本申请涉及半导体制造,特别是涉及一种半导体基板加工装置与 膜厚改善方法。

背景技术:

1、传统技术中,对于半导体或显示处理设备而言,生产率(例如每单位时间可 以处理的半导体基板的数量)是批量生产过程中非常重要的因素。能够批量生产 的装置通常包括批处理式反应器与单片式机台。其中,批处理式反应器是一种 将数十个半导体基板竖直堆叠、装入反应器中且然后进行处理的系统。可见, 批处理式反应器一次可处理数十个半导体基板,具有高生产率,但批处理式反 应器的缺点在于,通过同一个反应室同时处理多个半导体基板,因此难以精确 地控制单个半导体基板的生产加工。对于单片式机台而言,单片式机台设有多 个腔体,每个腔体设有至少两个反应室,排气口位于两个反应室的中间位置, 用于将半导体基板加工得到薄膜所产生的废气进行收集,虽然能保证生产效率, 以及一定程度地提高了薄膜的处理质量,但是仍然存在薄膜厚度不均的缺陷。

技术实现思路

1、基于此,有必要克服现有技术的缺陷,提供一种半导体基板加工装置与膜 厚改善方法,它能够提高薄膜厚度的均匀性。

2、其技术方案如下:一种半导体基板加工装置,所述半导体基板加工装置包 括:反应器,所述反应器为至少两个,所述反应器包括用于承载半导体基板的 承载台、与所述承载台相对间隔设置的喷头、环绕所述承载台周向布置的气流 控制环、以及环绕所述承载台周向布置的排气管道,所述排气管道、所述承载 台、所述气流控制环以及所述喷头围合形成反应室,所述排气管道的底端与所 述气流控制环的上表面相抵接或相连,所述排气管道的底端设有内环,所述内 环上设有间隔的多个排气孔,所述排气孔与所述反应室相连通;以及共用排气 机构,所述共用排气机构设有排气口,所述反应室通过所述排气孔与所述排气 口相连通,所述内环上各个区域的所述排气孔开孔率在远离于所述排气口的方 向上呈增大趋势。

3、在其中一个实施例中,所述内环上的所述排气孔孔径在远离于所述排气口 的方向上呈增大趋势。

4、在其中一个实施例中,所述内环上的所述排气孔孔径在远离于所述排气口 的方向上按照等差数列逐渐增大。

5、在其中一个实施例中,所述排气孔孔径的公差定义为t1,t1为 0.01nm-0.1nm。

6、在其中一个实施例中,所述内环上的所述排气孔孔间距在远离于所述排气 口的方向上呈减小趋势。

7、在其中一个实施例中,所述内环上的所述排气孔孔间距在远离于所述排气 口的方向上按照等差数列逐渐减小。

8、在其中一个实施例中,所述排气孔孔间距的公差定义为t2,t2为-5mm至 -0.5mm。

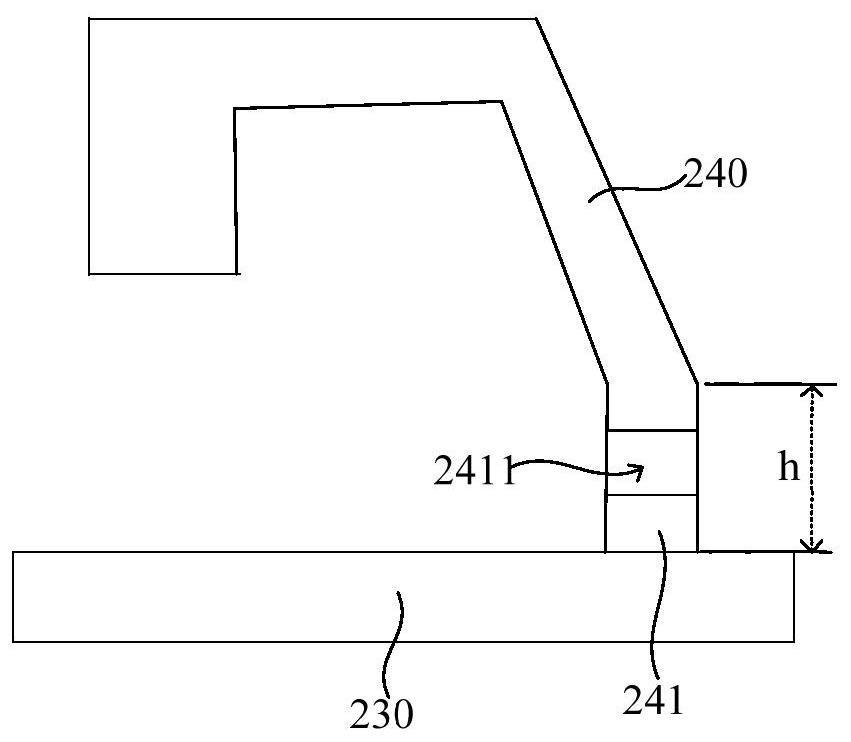

9、在其中一个实施例中,将所述内环上最为靠近于所述排气口的排气孔的孔 径定义为d,将所述内环沿着其轴向方向上的长度定义为h,d与h满足于如下 关系:d=20%h~50%h。

10、在其中一个实施例中,d=30%h~40%h。

11、在其中一个实施例中,将经过所述反应室的中心轴线与所述排气口的中心 轴线的平面定义为参考面,所述内环上的所述排气孔关于所述参考面对称布置。

12、在其中一个实施例中,所述排气孔的数量为60个至200个。

13、在其中一个实施例中,当所述反应器为至少三个时,至少三个所述反应器 环绕所述排气口间隔设置。

14、在其中一个实施例中,所述反应器为两个,将经过所述反应室的中心轴线 与所述排气口的中心轴线的平面定义为参考面,两个所述参考面连线呈夹角设 置。

15、在其中一个实施例中,将两个所述参考面的夹角定义为a,a为45°至 135°。

16、在其中一个实施例中,所述排气孔的形状为圆形、椭圆形、方形、三角形、 五边形、六边形、八边形;所述排气口的形状为圆形、椭圆形、方形、三角形、 五边形、六边形、八边形。

17、一种半导体基板的膜厚改善方法,采用了半导体基板加工装置,所述半导 体基板加工装置包括反应器以及共用排气机构;所述反应器为至少两个,所述 反应器包括用于承载半导体基板的承载台、与所述承载台相对间隔设置的喷头、 环绕所述承载台周向布置的气流控制环、以及环绕所述承载台周向布置的排气 管道,所述排气管道、所述承载台、所述气流控制环以及所述喷头围合形成反 应室;所述共用排气机构设有与所述反应室连通的排气口;

18、所述半导体基板的膜厚改善方法包括如下步骤:调整所述半导体基板不同 位置处的气流量大小,以减小所述半导体基板不同位置处的气流量偏差。

19、在其中一个实施例中,所述调整所述半导体基板不同位置处的气流量大小, 以减小所述半导体基板不同位置处的气流量偏差的方法包括:

20、对所述排气管道进行改造,使得所述反应室周向方向上的各个位置通过所 述排气管道向外排气的大小偏差减小。

21、在其中一个实施例中,对所述排气管道进行改造包括如下步骤:

22、使得所述排气管道的底端与所述气流控制环的上表面相抵接或相连;

23、所述排气管道的底端设有内环,在所述内环上设有间隔的多个排气孔,所 述排气孔与所述反应室相连通,所述反应室通过所述排气孔与所述排气口相连 通,使所述内环上各个区域的所述排气孔开孔率在远离于所述排气口的方向上 呈增大趋势。

24、在其中一个实施例中,当所述半导体基板上某区域位置的膜厚大小高于所 述半导体基板上膜厚平均值时,使所述内环上与所述某区域位置相对应的部位 的开孔率增大;当所述半导体基板上某区域位置的膜厚大小低于所述半导体基 板上膜厚平均值时,使所述内环上与所述某区域位置相对应的部位的开孔率减 小。

25、在其中一个实施例中,所述使所述内环上各个区域的所述排气孔开孔率在 远离于所述排气口的方向上呈增大趋势包括:

26、使所述内环上的所述排气孔孔径在远离于所述排气口的方向上呈增大趋 势;和/或,

27、使所述内环上的所述排气孔孔间距在远离于所述排气口的方向上呈减小趋 势。

28、上述的半导体基板加工装置及膜厚改善方法,由于排气管道的底端与气流 控制环的上表面相抵接或相连,即相当于将传统的排气管道的内环延伸到气流 控制环的上表面,并在内环上布置间隔的多个排气孔,通过排气孔与反应室相 连通。此外,内环上各个区域的排气孔开孔率在远离于排气口的方向上呈增大 趋势,也即对内环上各个区域的排气孔向外的排气速度进行改善,能使得内环 上各个区域的排气孔向外的排气速度保持一致或基本一致。这样能弥补排气口 位置偏离反应室中心位置造成的半导体基板上不同位置气流不同的影响,最终 生产得到的半导体基板上的薄膜厚度均匀性较好,产品质量得以提高。

技术特征:

1.一种半导体基板加工装置,其特征在于,所述半导体基板加工装置包括:

2.根据权利要求1所述的半导体基板加工装置,其特征在于,所述内环上的所述排气孔孔径在远离于所述排气口的方向上呈增大趋势。

3.根据权利要求2所述的半导体基板加工装置,其特征在于,所述内环上的所述排气孔孔径在远离于所述排气口的方向上按照等差数列逐渐增大。

4.根据权利要求3所述的半导体基板加工装置,其特征在于,所述排气孔孔径的公差定义为t1,t1为0.01nm-0.1nm。

5.根据权利要求1所述的半导体基板加工装置,其特征在于,所述内环上的所述排气孔孔间距在远离于所述排气口的方向上呈减小趋势。

6.根据权利要求5所述的半导体基板加工装置,其特征在于,所述内环上的所述排气孔孔间距在远离于所述排气口的方向上按照等差数列逐渐减小。

7.根据权利要求6所述的半导体基板加工装置,其特征在于,所述排气孔孔间距的公差定义为t2,t2为-5mm至-0.5mm。

8.根据权利要求1所述的半导体基板加工装置,其特征在于,将所述内环上最为靠近于所述排气口的排气孔的孔径定义为d,将所述内环沿着其轴向方向上的长度定义为h,d与h满足于如下关系:d=20%h~50%h。

9.根据权利要求8所述的半导体基板加工装置,其特征在于,d=30%h~40%h。

10.根据权利要求1所述的半导体基板加工装置,其特征在于,将经过所述反应室的中心轴线与所述排气口的中心轴线的平面定义为参考面,所述内环上的所述排气孔关于所述参考面对称布置。

11.根据权利要求1所述的半导体基板加工装置,其特征在于,所述排气孔的数量为60个至200个。

12.根据权利要求1所述的半导体基板加工装置,其特征在于,当所述反应器为至少三个时,至少三个所述反应器环绕所述排气口间隔设置。

13.根据权利要求1所述的半导体基板加工装置,其特征在于,所述反应器为两个,将经过所述反应室的中心轴线与所述排气口的中心轴线的平面定义为参考面,两个所述参考面连线呈夹角设置。

14.根据权利要求13所述的半导体基板加工装置,其特征在于,将两个所述参考面的夹角定义为a,a为45°至135°。

15.根据权利要求1所述的半导体基板加工装置,其特征在于,所述排气孔的形状为圆形、椭圆形、方形、三角形、五边形、六边形、八边形;所述排气口的形状为圆形、椭圆形、方形、三角形、五边形、六边形、八边形。

16.一种半导体基板的膜厚改善方法,其特征在于,采用了半导体基板加工装置,所述半导体基板加工装置包括反应器以及共用排气机构;所述反应器为至少两个,所述反应器包括用于承载半导体基板的承载台、与所述承载台相对间隔设置的喷头、环绕所述承载台周向布置的气流控制环、以及环绕所述承载台周向布置的排气管道,所述排气管道、所述承载台、所述气流控制环以及所述喷头围合形成反应室;所述共用排气机构设有与所述反应室连通的排气口;

17.根据权利要求16所述的半导体基板的膜厚改善方法,其特征在于,所述调整所述半导体基板不同位置处的气流量大小,以减小所述半导体基板不同位置处的气流量偏差的方法包括:

18.根据权利要求17所述的半导体基板的膜厚改善方法,其特征在于,

19.根据权利要求18所述的半导体基板的膜厚改善方法,其特征在于,当所述半导体基板上某区域位置的膜厚大小高于所述半导体基板上膜厚平均值时,使所述内环上与所述某区域位置相对应的部位的开孔率增大;当所述半导体基板上某区域位置的膜厚大小低于所述半导体基板上膜厚平均值时,使所述内环上与所述某区域位置相对应的部位的开孔率减小。

20.根据权利要求18所述的半导体基板的膜厚改善方法,其特征在于,所述使所述内环上各个区域的所述排气孔开孔率在远离于所述排气口的方向上呈增大趋势包括:

技术总结

本申请涉及一种半导体基板加工装置与膜厚改善方法,由于排气管道的底端与气流控制环的上表面相抵接或相连,即相当于将传统的排气管道的内环延伸到气流控制环的上表面,并在内环上布置间隔的多个排气孔,通过排气孔与反应室相连通。此外,内环上各个区域的排气孔开孔率在远离于排气口的方向上呈增大趋势,也即对内环上各个区域的排气孔向外的排气速度进行改善,能使得内环上各个区域的排气孔向外的排气速度保持一致或基本一致。这样能弥补排气口位置偏离反应室中心位置造成的半导体基板上不同位置气流不同的影响,最终生产得到的半导体基板上的薄膜厚度均匀性较好,产品质量得以提高。

技术研发人员:卢佳宾

受保护的技术使用者:长鑫存储技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!