一种提高连铸轴承钢心部致密性的方法与流程

1.本发明涉及轴承钢技术领域,尤其涉及一种提高连铸轴承钢心部致密性的方法。

背景技术:

2.进入21世纪以来,随着我国交通运输、石油化工、重型机械、海洋工程、核电军工等行业的技术进步和迅猛发展,对钢铁产品的质量、性能、规格、尺寸等提出了更高的技术要求,从而大力推动了宽(特)板、大断面方(圆)坯等宽大断面连铸坯生产工艺与装备控制技术的发展。目前,国内外先进连铸机的断面均趋于宽大化,如日本住友和歌山、兴澄特钢、大连特钢、济源钢铁等分别建成投产了370mm

×

600mm、390mm

×

510mm、380mm

×

490mm、400mm

×

500mm大方坯连铸机。然而,由于大断面连铸坯多采用低拉速浇铸,不仅铸坯凝固速率大大降低,而且随着断面的增宽加厚,其内部冷却条件明显恶化,凝固组织中柱状晶发达,枝晶间富含溶质偏析元素的残余钢液流动趋于平衡,导致铸坯偏析、疏松和缩孔缺陷愈加严重。这些缺陷在后继加热、轧制过程中又难以有效消除,从而影响了最终产品质量。

3.目前,国内外研究者提出了通过连铸坯凝固末端压下,以挤压排出溶质偏析钢液,同时焊合中心缩孔的凝固末端压下技术。特别是重压下技术也已经成为全面提升连铸坯致密度与均质度,实现低轧制压缩比生产厚板的重要保障手段。然而,研究者们在研究过程中发现,由于铸坯加厚引起的变形抗力与变形量增大,铸坯增宽引起的溶质非均匀扩散与分布趋势加剧,以及重压下变形引起的内裂纹风险倍增等诸多条件的改变,宽大断面连铸坯凝固末端重压下量(率)实施过程中的两相区坯壳变形、凝固传热、溶质微观偏析、溶质宏观扩散等行为更加复杂多变,各行为之间的相互影响作用愈加突显且已无法忽略。实践证明,现有研究方法与常规压下工艺理论已难以指导连铸机压下参数设计,只能依靠反复的工业试验进行不断的优化和调试,严重制约着压下工艺的实施效果和稳定性。

技术实现要素:

4.为了克服现有技术的不足,提供一种提高连铸轴承钢心部致密性的方法,工艺简单易行,对设备要求不高,使轴承钢心部在酸浸低倍检验下无缩孔,超声波探伤结果在b级以上。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种提高连铸轴承钢心部致密性的方法,所述轴承钢由如下重量百分含量的化学元素组成:

7.c:0.95%~1.05%、si:0.15%~0.35%、mn:0.25%~0.45%、cr:1.40%~1.65%、mo≤0.10%、ni≤0.25%、cu≤0.25%、p≤0.025%、s≤0.020%、o≤0.0012%、ti≤0.0050%、alt≤0.050%、as≤0.04%、as+sn+sb≤0.075%、pb≤0.002%,余量为铁和不可避免的杂质。

8.具体包括如下步骤:

9.1)连铸矩形坯

10.中间包温度1465~1480℃,拉速保持恒定,二冷水比水量0.20

±

0.02l/kg,结晶器电磁搅拌电流530

±

50a,末端电磁搅拌电流580

±

50a,频率6

±

0.5hz;

11.全过程保护浇铸,结晶器保护渣使用高碳钢保护渣;

12.铸坯切割采用自动加人工相结合的方式,铸坯保温采用红钢垫底方式,保温时间≥30h。

13.2)铸坯在加热炉加热

14.采用步进梁式加热炉加热,采用冷装工艺,预热段温度<600℃,加二段温度880℃~920℃,加一段温度1230℃~1260℃,均热段温度1200℃~1220℃,均热段保温时间≥2h,总加热时间≥9h。

15.3)轧机控制轧制

16.轧制采用的是φ1150mm初轧机及连轧机组,初轧温度1100℃~1200℃,在第4架连轧机前进行“等温操作”,等温时间2~3min;待表面温度降至950℃~970℃,入连轧机进行轧制,终轧温度≤950℃。

17.与现有技术相比,本发明的有益效果是:

18.(1)本发明中间包温度控制在合理的范围内,以保证在较低的过热度下浇铸,连铸时拉速保持恒定,控制二冷水比水量、结晶器电磁搅拌及末端电磁搅拌参数,使其达到最佳配合,以改善铸坯的中心疏松及缩孔。采用步进梁式热炉加热,经初轧机开坯后,在第4架连轧机前进行“等温操作”,利用中间坯表面和心部冷速的差异,在“等温操作”后使中间坯表面温度低于心部温度,在随后的轧制过程中可使轧制力传导到心部,有利于提高心部的致密性。

19.(2)现有技术提高轴承钢心部致密性的方法是采用连铸重压下技术,需要在连铸机上新增额外的设备以实现此工艺,需要一定的资金投入,而且设备的调试和压下工艺的制定需要具备较高的技术水平才可实现。本发明连铸采用的是常规工艺,无需增加额外的设备,工艺及操作简单易行。本发明轧制工艺紧需在连轧机组前进行“等温操作”,只需计时和测温即可,操作直观简便,其它过程均与现行工艺相同,因此本发明工艺就简单易行,也无需额外的资金投入。

20.(3)本发明所述轴承钢,规格范围φ85mm~φ130mm,一般疏松≤0.5级,中心疏松≤0.5级,锭型偏析0级,残余缩孔为0级,碳化物液析0级,即无锭型偏析、残余缩孔和碳化物液析,碳化物带状≤2.0级,超声波探伤达到aa级及以上。满足了制备高等级轴承的心部致密性要求。

附图说明

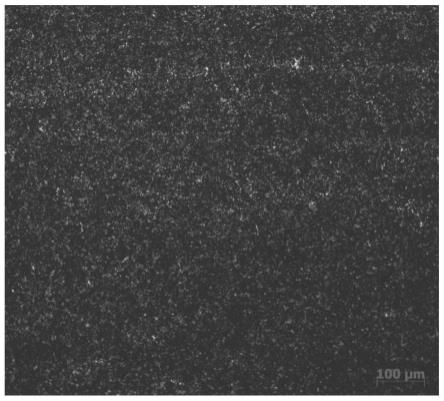

21.图1是本发明实施例3低倍图;

22.图2是本发明实施例3金相图。

具体实施方式

23.本发明公开了一种提高连铸轴承钢心部致密性的方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较

佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

24.一种提高连铸轴承钢心部致密性的方法,所述轴承钢由如下重量百分含量的化学元素组成:

25.c:0.95%~1.05%、si:0.15%~0.35%、mn:0.25%~0.45%、cr:1.40%~1.65%、mo≤0.10%、ni≤0.25%、cu≤0.25%、p≤0.025%、s≤0.020%、o≤0.0012%、ti≤0.0050%、alt≤0.050%、as≤0.04%、as+sn+sb≤0.075%、pb≤0.002%,余量为铁和不可避免的杂质;

26.本发明所述轴承钢,规格范围φ85mm~φ130mm,一般疏松≤0.5级,中心疏松≤0.5级,锭型偏析0级,残余缩孔为0级,碳化物液析0级,即无锭型偏析、残余缩孔和碳化物液析,碳化物带状≤2.0级,超声波探伤达到aa级及以上。

27.一种提高连铸轴承钢心部致密性的方法生产过程如下:

28.1)连铸过程中间包温度控制在1465~1480℃,以保证在较低的过热度下浇铸,有利于心部质量的改善,连铸机采用4流浇钢,拉速保持在0.42m/min恒定,连铸坯横截面为350mm

×

470mm,二冷水比水量为0.20

±

0.02l/kg,结晶器电磁搅拌电流530

±

50a,末端电磁搅拌电流580

±

50a,频率6

±

0.5hz,以改善铸坯的中心疏松及缩孔。

29.为防止钢液凝固时产生氧化,连铸全过程采用长水口、浸入式水口、中包吹扫措施,全程保护浇铸,结晶器保护渣使用高碳钢保护渣。

30.铸坯切割采用自动加人工相结合的方式,轴承钢冷却过程中易产生应力裂纹,因此需对铸坯进行保温,铸坯保温采用红钢垫底方式,保温时间≥30h。

31.2)铸坯加热采用步进梁式加热炉进行加热,铸坯加热采用冷装工艺,预热段温度<600℃,加二段温度880℃~920℃,加一段温度1230℃~1260℃,均热段温度1200℃~1220℃,均热段保温时间≥2h,总加热时间≥9h。保证高温扩散时间可以保证轴承钢碳化物液析、碳化物带状满足标准要求,均热段采用微还原性气氛,防止铸坯产生脱碳。

32.3)轧机控制轧制

33.轧制采用的是φ1150mm初轧机及连轧机组,初轧温度控制在1100℃~1200℃,在第4架连轧机前进行“等温操作”,等温时间2min~3min,待表面温度降至950℃~970℃后,入连轧机进行轧制,终轧温度控制在≤950℃,随后入保温坑保温。经初轧机开坯后,在连轧机前进行“等温操作”,利用中间坯表面和心部冷速的差异,在“等温操作”后使中间坯表面温度低于心部温度,在随后的轧制过程中可使轧制力传导到心部,提高了钢材的心部致密性。

34.实施例:

35.本发明实施例的化学成分见表1;相应实施例的连铸工艺见表2;相应实施例的加热工艺见表3;相应实施例的轧制工艺见表4;相应实施例的低倍、金相及超声波检验结果见表5。实施例3的低倍、金相如图1和图2所示。

36.表1本发明实施例的化学成分wt%

[0037][0038][0039]

表2本发明实施例的连铸工艺

[0040][0041]

表3本发明实施例的加热工艺

[0042]

[0043][0044]

表4本发明实施例的轧制工艺

[0045]

实施例初轧温度/℃等温时间/min等温后表面温度/℃终轧温度/℃111532.6964945211502.6963945311482.5955940411532.5958941511462.5953941611552.6962946

[0046]

表5本发明实施例的低倍、金相及超声波检验结果

[0047][0048]

注:本发明低倍检验采用的腐蚀方法为,采用工业浓盐酸与水按体积比1:1进行混合,加热腐蚀,加热温度75℃,腐蚀时间为20分钟。

[0049]

本发明金相组织检验采用钢材纵向截面试样,试样经过840℃保温30min淬火,然后在150℃保温1.5h回火处理,经过金相制样后用4%的硝酸酒精溶液腐蚀30s,然后用金相显微镜观察。

[0050]

一般疏松、中心疏松、锭型偏析、残余缩孔、碳化物液析、碳化物带状的检验结果级别越低质量越好,0级说明没有此缺陷。

[0051]

超声波探伤质量等级最高为aaa级,依次按aa级、a级、b级、c级递减。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1