一种用于模压成型工艺的低成本水溶性芯材的制备方法与流程

1.本发明涉及模压成型技术领域,更具体的说是涉及一种不规则及特殊形状的中空结构的模压制品成型用低成本的水溶性芯材的制备方法。

背景技术:

2.在具有不规则及特殊形状的中空结构的模压零件的成型过程中,需要使用可从零件中取出而不损坏零件的芯材。

3.传统金属模材料制作的不规则及特殊形状芯材,存在的脱模困难、成本高的问题。现有技术开发的水溶性芯材的浇注量及浇注温度难以准确控制、且凝固收缩极易产生开裂,强度变化较大,不能满足模压工艺需要高表面质量和力学轻度的要求。

4.因此,模压成型工艺制造具有不规则及特殊形状的中空结构的零件,面临的挑战是找到一种在具有的较高表面质量、尺寸精度、力学强度及环保性等性能,可承受高温、高压、易于去除且成本较低芯材。

技术实现要素:

5.有鉴于此,本发明为了解决模压成型工艺制造具有不规则及特殊形状的中空结构的零件存在的脱模困难、成本高的问题,提供了一种具有较高表面质量、尺寸精度、力学强度及环保性等性能,可承受高温、高压、且易于去除的低成本水溶性芯材及制备方法。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种用于模压成型工艺的低成本水溶性芯材的制备方法,包括以下步骤:

8.(1)制备na

+-k

+-cl-‑

co

32-系混合盐熔体,且控制混合盐熔体温度为高于盐混合物液相线温度(tm)5℃~25℃的范围内;

9.(2)预热芯材模具,且控制模具温度为140℃~200℃;

10.(3)利用熔体浇注器将芯材模具型腔体积1.05~1.25倍量的混合盐熔体以3-10mpa浇注入预热后的芯材模具中,芯材冷却凝固后取出,冷却至室温后得到用于模压成型工艺的低成本水溶性芯材。

11.进一步,步骤(1)中所述na

+-k

+-cl

‑‑

co

32-系混合盐熔体中k

+

与na

+

摩尔比为20:80~30:70;co2-3与cl-摩尔比为70:30~50:50。

12.进一步,步骤(2)中所述芯材模具芯材模具结构包括型腔、流道和控温结构;

13.其中,所述芯材模具的流道为圆形截面,其直径为4mm~10mm;所述流道与型腔的接口位于型腔的侧面或下面;所述流道进料口为30

°

~50

°

倒锥结构;

14.所述控温结构为圆形截面,其直径为4mm~10mm;控温结构与型腔的距离为5~25mm。

15.优选的,所述流道直径为6mm~8mm,所述流道进料口的角度为35

°

~45

°

。

16.采用上述进一步方案的有益效果在于:本发明上述方案中流道与型腔的接口位于型腔的侧面或下面,可以避免熔体溅射及产生湍流;控温结构与型腔设置间距可以避免芯

材外皮的快速凝固。

17.进一步,步骤(3)中所述所述熔体浇注器包含料筒及喷嘴,所述料筒具备容积标识及保温功能,喷嘴为锥形结构,且所述喷嘴的尖端与流道进料口匹配,所述喷嘴的另一端与料筒底部连通。

18.进一步,步骤(3)中所述制备的用于模压成型工艺的低成本水溶性芯材在储存时用密封袋封装后放入干燥器内。

19.本发明的有益效果在于:

20.1.本发明的低成本水溶性芯材具有较高表面质量、尺寸精度、力学强度及环保性等性能,可承受高温、高压、且易于去除。所用的盐可以通过脱盐过程回收,以便进一步使用。

21.2.本发明中芯材模具结构与熔体浇注器结构,具有普适性,可适用于复杂结构的芯材的制备,操作简便,且本发明方案注压力较小,有利于盐芯溶解。

22.3.本发明的低成本水溶性芯材的制备方法具有适用性广、成本低、操作简便、便于批量生产的特点。

23.4.本发明的低成本水溶性芯材,可用于制造具有复杂结构的零件,特别是具有不规则及特殊形状的中空结构模压零件。

附图说明

24.图1为本发明提供的用于模压成型工艺的低成本水溶性芯材的制备方法流程图;

25.图2为本发明提供的na

+-k

+-cl

‑‑

co

32-系混合盐熔体的示意图;

26.图3为本发明提供的芯材模具结构示意图;

27.图4为本发明提供的熔体浇注器结构示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.一种用于模压成型工艺的低成本水溶性芯材的制备方法,包括以下步骤:

31.(1)制备na

+-k

+-cl-co

32-系混合盐熔体,且控制混合盐熔体温度为高于盐混合物液相线温度(tm)5℃~25℃的范围内;

32.(2)预热芯材模具,且控制模具温度为170℃;

33.(3)利用熔体浇注器将芯材模具型腔体积1.15倍量的混合盐熔体以7mpa浇注入预热后的芯材模具中,芯材冷却凝固后取出,冷却至室温后得到用于模压成型工艺的低成本水溶性芯材。

34.在一个实施例中,步骤(2)中所述芯材模具芯材模具结构包括型腔、流道和控温结构;

35.其中,所述芯材模具的流道为圆形截面,其直径为4mm~10mm;所述流道与型腔的

接口位于型腔的侧面或下面;所述流道进料口为30

°

~50

°

倒锥结构;

36.所述控温结构为圆形截面,其直径为4mm~10mm;控温结构与型腔的距离为5~25mm。

37.在另一个实施例中,所述流道直径为6mm~8mm,所述流道进料口的角度为35

°

~45

°

。

38.在一个实施例中,步骤(3)中所述所述熔体浇注器包含料筒及喷嘴,所述料筒具备容积标识及保温功能,喷嘴为锥形结构,且所述喷嘴的尖端与流道进料口匹配,所述喷嘴的另一端与料筒底部连通。

39.在一个实施例中,步骤(3)中所述制备的用于模压成型工艺的低成本水溶性芯材在储存时用密封袋封装后放入干燥器内。

40.实施例2

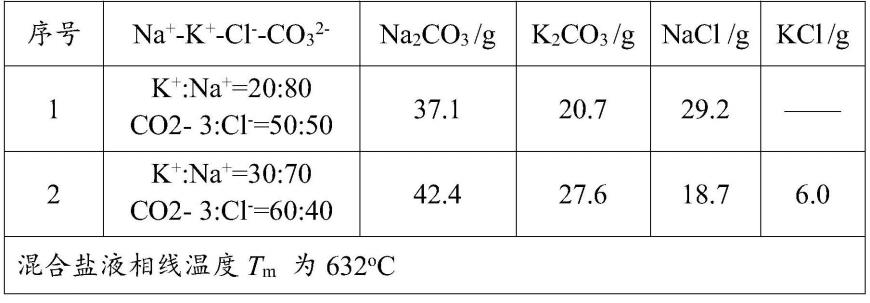

41.按照实施例1的方案,以表1中所述原料制备成混合盐熔体;

42.表1混合盐组成材料

[0043][0044]

将上述混合盐熔融,熔体温度控制在642℃,然后用熔体浇注器将熔体浇注入预热后的弯曲强度试样模具(模具温度为150℃),冷却2min后取出。每个组分制备三个试样,试样冷却至室温后进行弯曲强度测试,结果如表2所示:

[0045]

表2混合盐弯曲强度

[0046][0047]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1