热爆反应制备碳化物陶瓷增强钢铁基表面复合材料的方法

1.本发明属于金属材料领域,尤其是涉及一种热爆反应制备碳化物陶瓷增强钢铁基表面复合材料的方法。

背景技术:

2.铸渗法是一种使金属铸件表面具备特殊组织和性能的材料表面复合技术,将所浇注的液态金属通过孔隙渗透到预先固定在铸型型腔特定位置的合金层或陶瓷层中,凝固后在铸件表面形成冶金结合的合金/陶瓷强化层。该技术方法简单,经济适用,不需专门设备,在铸钢件、铸铁件和铜合金铸造等产品的表面强化方面有良好的应用前景,可以有效提高铸件的耐磨损、耐腐蚀和耐高温性能。但是铸渗过程中,高温金属熔液对大多数合金层或陶瓷层的润湿能力比较差,严重影响了金属液的浸渗能力,导致强化层存在气孔、夹杂、强化相分布不均匀等,并且强化部位只能为平板形状,上述问题制约了铸渗技术的推广和应用。

技术实现要素:

3.本发明的目的是提供一种热爆反应制备碳化物陶瓷增强钢铁基表面复合材料的方法,以解决现有陶瓷增强复合层存在气孔、夹杂、强化相分布不均匀的问题。

4.本发明采用以下技术方案:热爆反应制备碳化物陶瓷增强钢铁基表面复合材料的方法,包括以下步骤:

5.步骤(1)、将预制陶瓷增强复合层的原料粉末混合均匀后,加入质量分数为4-7%的pva溶液作为粘结剂,搅拌均匀并压制成型,再粉碎过筛造粒,得到预反应球团;

6.步骤(2)、将预反应球团均匀填充到金属网格中,用质量分数为5-10%的酚醛树脂酒精溶液作为粘结剂,将预反应球团和金属网格粘结形成反应模板;

7.一层或多层反应模板叠放、并通过质量分数为5-10%的酚醛树脂酒精溶液作为粘结剂连接形成预反应层;

8.将形状和尺寸与铸件匹配的预反应层固定在铸件的型腔内表面需要增强的位置;

9.步骤(3)、将温度在1350~1650℃的钢铁金属液浇注到铸件型腔内,使预反应层在高温条件下发生高温热爆反应,熔化金属网格、并原位生成微米级别碳化物陶瓷颗粒,碳化物陶瓷颗粒在钢铁金属液中扩散,形成陶瓷增强复合层。

10.进一步的,原料粉末为石墨粉和一种金属粉末,石墨粉和一种金属粉末的质量配比由反应产物碳化物陶瓷化学计量比决定,各个原料粉末粒径均在5~100微米。

11.进一步的,步骤(1)中,原料粉末造粒后,形成粒径为1~3mm预反应球团,预反应球团的孔隙率20~50%,金属网格的网孔直径为1mm~4mm,通过步骤(2)的方法形成厚度为1~3mm的反应模板。

12.进一步的,步骤(2)中,反应模板的层数根据预制陶瓷增强复合层的厚度要求来选择,层数为1~30层。

13.本发明的有益效果是:本发明的制备方法过程简便可行、增强层厚度可控、适用各

种形状铸件产品、不需要专门生产设备,所制备的碳化物陶瓷颗粒增强钢铁基表面复合材料综合性能良好,耐磨损、耐腐蚀和耐热疲劳性能优异,提高了铸件产品的服役寿命。

14.该方法简便可行、增强层厚度可控、适用各种形状铸件产品、不需要专门生产设备,制备的碳化物陶瓷增强钢铁基表面复合材料铸件综合性能优异,适合工业化生产。尤其是利用高温热爆反应放出的热量熔化细铁丝网,使原位生成的碳化物陶瓷增强相均匀分布于铁合金熔体中并实现冶金结合,所获得的表面强化层结构致密,形状、厚度可控,与基体合金结合强度高,有效提升了铸件的使用性能和服役寿命。

15.为了改善铸渗技术的不足之处,可以将原料粉末通过造粒技术制备成单独的预反应球团,用细铁丝网隔离并组成反应模板,然后利用熔融的高温金属液引燃预反应球团发生热爆反应,熔化铁丝网并原位生成表面无污染、与基体相容性好、界面结合强度高的陶瓷增强相,在表层金属液中短程均匀扩散,使得陶瓷增强相分布均匀、表面强化层结构致密,最终获得高强高韧、耐磨损、耐腐蚀、耐高温的钢铁基表面复合材料铸件。

附图说明

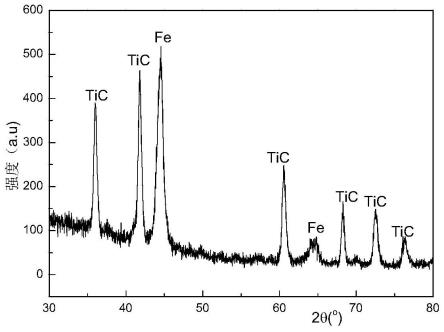

16.图1是本发明实施例1所制备的tic增强铁基表面复合材料的xrd图谱;

17.图2是本发明实施例1所制备的tic增强铁基表面复合材料的sem照片。

具体实施方式

18.下面结合附图和具体实施方式对本发明进行详细说明。

19.首先将原料粉末混合均匀后造粒,填充到细铁丝网格中后粘结成型,按照铸件产品形状和尺寸组装并作为预反应层固定在铸型型腔内表面需要增强的部位;然后在铸型中浇注高温铁(钢)水,原料粉末发生高温热爆反应,原位生成碳化物陶瓷颗粒在表层金属液中发生短程扩散,同时铁丝网熔化;最后铸件降温冷却,得到表层为碳化物陶瓷增强钢铁复合层、芯部为钢铁基体的钢铁基表面复合材料。

20.一种热爆反应制备碳化物陶瓷增强钢铁基表面复合材料的方法,包括以下步骤:

21.步骤(1)、将预制陶瓷增强复合层的原料粉末混合均匀后,加入质量分数为4-7%的pva溶液作为粘结剂,搅拌均匀;再利用压缩造粒机造粒,或者利用压机压制成型后再粉碎、过筛造粒,得到很多的预反应球团。

22.步骤(2)、将所述预反应球团均匀填充到金属网格中,金属网格可以为细铁丝网制成的网格。用质量分数为5-10%的酚醛树脂酒精溶液作为粘结剂,将所述预反应球团和所述金属网格粘结形成反应模板;一层或多层所述反应模板叠放、并通过质量分数为5-10%的酚醛树脂酒精溶液作为粘结剂连接形成预反应层;将形状和尺寸与铸件匹配的所述预反应层固定在铸件的型腔内表面需要增强的位置。

23.步骤(3)、将温度在1350~1650℃的钢铁金属液浇注到所述铸件型腔内,使所述预反应层在高温条件下发生高温热爆反应,熔化所述金属网格、并原位生成微米级别碳化物陶瓷颗粒,所述碳化物陶瓷颗粒在所述钢铁金属液中短程均匀扩散,形成陶瓷增强复合层。

24.高温金属液引燃预反应层高温热爆反应后,原位生成尺寸1~10微米、球形/近球形碳化物陶瓷颗粒,短程扩散后均匀分布于铁丝网熔化和浸渗的金属液所形成的表层钢铁基体中,最终制得表层为碳化物陶瓷增强钢铁复合层、芯部为基体的钢铁基表面复合材料

铸件。

25.在一些实施例中,原料粉末为石墨粉和一种金属粉末,常见的金属粉末可以为ti粉、zr粉、w粉、cr粉,石墨粉和一种金属粉末的质量配比由反应产物碳化物陶瓷化学计量比决定,各个所述原料粉末粒径均在5~100微米。

26.在一些实施例中,步骤(1)中,所述原料粉末造粒后,形成粒径为1~3mm所述预反应球团,所述预反应球团的孔隙率20~50%,所述金属网格的网孔直径为1mm~4mm,通过步骤(2)的方法形成厚度为1~3mm的反应模板。原料粉末与铁丝网的粘结强度良好。

27.在一些实施例中,预反应层中包括的反应模板的层数,根据所述预制陶瓷增强复合层的厚度要求来选择,层数为1~30层。预反应层的厚度、形状和尺寸由铸件产品性能需求、形状和尺寸决定。

28.现有的陶瓷增强复合层制备方法中,是将原料粉末中的石墨粉和金属粉末铺洒或制成预制块安置在铸件型腔内,原料粉末通常是5-100μm的细粉,在浇铸金属液过程中,粉末容易被金属液冲散造成陶瓷增强复合层的厚度和增强相颗粒分布不均匀,或者预制块原位反应过程不完全、金属液不易浸渗到预制块内部,使得增强相在复合层中分布不均匀,并出现气孔、夹杂等问题。

29.而本发明将原料粉末进行充分混合,将其造粒形成粒径均匀的预反应球团,然后分布在孔径相同的金属网格中,通过粘结形成反应模板,再将一层或多层所述反应模板叠放并粘结形成预反应层,最后将预反应层放在铸件型腔内表面需要增强的位置。金属网格使预反应球团均匀分布且不易被金属液冲散,有益于反应过程的完全进行和增强相的分布均匀;同时预反应球团发生热爆反应后融化金属网格,形成的金属液可以充分填充预反应球团之间的孔隙,使热爆反应后生成的陶瓷增强复合层不会出现气孔、夹杂等问题。

30.实施例1:

31.(1)所用原料粉末为ti粉(粒径45微米)和石墨粉(粒径5微米),将质量比为16:4:1的ti粉、石墨粉和4-7%pva溶液作为粘结剂混合搅拌均匀后,利用压缩造粒机造粒,或者利用压机压制成型后再粉碎、过筛造粒,得到粒径1mm左右、孔隙率35%的原料颗粒;

32.(2)将预反应球团填充到规格为15目孔径1mm的细铁丝网的网格中,用5-10%酚醛树脂酒精溶液作为粘结剂将预反应球团和铁丝网粘结为厚度1mm左右的反应模板,选取单层反应模板为预反应层,固定在型腔内表面需要增强的位置;

33.(3)在1400℃温度下浇注球墨铸铁金属液,使预反应层在高温条件下发生高温热爆反应,熔化铁丝网并原位生成尺寸1~3微米、近球形的tic陶瓷颗粒,在表层金属液中均匀分布;最终制得表层为厚度2mm的tic陶瓷增强复合层、芯部为球墨铸铁基体的铁基表面复合材料铸件。

34.实施例2:

35.(1)所用原料粉末为w粉(粒径20微米)和石墨粉(粒径5微米),将质量比为16:1:1的w粉、石墨粉和4-7%pva溶液作为粘结剂混合搅拌均匀后,利用压缩造粒机造粒,或者利用压机压制成型后再粉碎、过筛造粒,得到粒径3mm左右、孔隙率40%的预反应球团;

36.(2)将预反应球团填充到规格为5目孔径3mm的细铁丝网的网格中,用5-10%酚醛树脂酒精溶液作为粘结剂将预反应球团和铁丝网粘结为厚度3mm左右的反应模板,选取单层反应模板为预反应层,固定在型腔内表面需要增强的位置;

37.(3)在1550℃温度下浇注高铬铸铁金属液,使预反应层在高温条件下发生高温热爆反应,熔化铁丝网并原位生成尺寸5~10微米、形状规则的wc陶瓷颗粒,在表层金属液中均匀分布;最终制得表层为厚度5mm的wc陶瓷增强复合层、芯部为高铬铸铁基体的铁基表面复合材料铸件。

38.实施例3:

39.(1)所用原料粉末为ti粉(粒径45微米)和石墨粉(粒径5微米),将质量比为16:4:1的ti粉、石墨粉和4-7%pva溶液作为粘结剂混合搅拌均匀后,利用压缩造粒机造粒,或者利用压机压制成型后再粉碎、过筛造粒,得到粒径2mm左右、孔隙率30%的预反应球团;

40.(2)将预反应球团填充到规格为孔径2mm的细铁丝网的网格中,用5-10%酚醛树脂酒精溶液作为粘结剂将预反应球团和铁丝网粘结为厚度2mm左右的反应模板,选取5层反应模板组装为圆筒状预反应层,固定在型腔内表面需要增强的位置;

41.(3)在1600℃温度下浇注45#钢金属液,使预反应层在高温条件下发生高温热爆反应,熔化铁丝网并原位生成尺寸1~5微米、近球形的tic陶瓷颗粒,在表层金属液中均匀分布;最终制得表层为厚度12mm的tic陶瓷增强复合层、芯部为45#钢基体的钢铁基表面复合材料铸件。

42.以实施例1制得的产品为分析对象,图1是本发明实施例1所制备的tic增强铁基表面复合材料的xrd图谱,从图1可以看出通过热爆反应在铸铁件表面生成了tic陶瓷增强层;图2是本发明实施例1所制备的tic增强铁基表面复合材料的sem照片,从图2可以看出其所制备的陶瓷增强层中tic陶瓷相分布及粒径均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1