Cu@In@Ag核壳结构互连材料及其制备方法

cu@in@ag核壳结构互连材料及其制备方法

技术领域

1.本发明属于新材料技术领域,尤其涉及一种cu@in@ag核壳结构互连材料及其制备方法。

背景技术:

2.随着电子工业的发展,器件已逐渐向小型化、集成化转变,这导致了单位面积上的功率密度和电流密度的升高,从而引起发热量的激增,有的局部温度可达到350℃。而传统的半导体材料si只能在低于175℃下稳定工作,而第三代半导体如sic、gan等,具有更宽带隙、更高的电子饱和率和击穿电压,因此它们可以在温度更高的环境中稳定使用。如今越来越多的领域应用到大功率器件,如雷达、飞行器、空间探测、新能源等;sic功率器件也被成功应用在太阳能逆变器、风力涡轮机、能源汽车的电源控制单元等。

3.目前常用的芯片互连材料都存在不足:应用较广泛的锡基钎料如sac305,具有较好的润湿铺展性能并且能与大多数金属形成可靠的冶金结合,但是其熔点较低,无法在高于250℃的高温条件下稳定工作;金基钎料具有较好的力学性能,但是生成的焊点局部硬脆,成本较高;铋基钎料具有更低的熔点,可以在较低温度下进行回流焊接过程,但其热导率较低、可靠性一般;导电胶作为一种潜力较大的互连材料近年来得到了广泛关注,但是由于其含有较高的聚合物成分,因此热电性能较差;纳米银浆料是另一种有广泛应用前景的互连材料,它可以在300℃以下烧结,可以承受900℃的高温,具有优异的电导率、热导率,但银离子的电迁移现象,以及其较高的成本阻碍了纳米银浆的广泛应用。

4.中国专利cn106180696b公开了基于ni@sn核壳结构高温钎料的制备方法,所述核壳结构金属粉的成分仅有ni、sn两种元素,是通过微、纳米镍球表面镀附一定厚度的具有可焊性的sn层来实现。此方法为双层核壳结构,最外层sn易氧化,影响回流过程中核壳粉末之间的连接,最终生成的焊缝抗氧化性能差,无法长时间服役;由于sn的存在,回流温度需设置在250℃,回流温度较高对芯片的热影响会变大;同时以微、纳米级的ni球为核,相对于cu成本较高,不适用于工业生产。

技术实现要素:

5.针对以上技术问题,本发明公开了一种cu@in@ag核壳结构互连材料及其制备方法,此材料可以制备为互连材料的预制片,由该预制片和铜基板/镀银铜基板焊接形成的焊点可以在低于200℃下进行回流,最终生成的焊点可以在高于400℃下服役,具有较好的热电性能、抗氧化性及高温可靠性。

6.对此,本发明采用的技术方案为:一种cu@in@ag核壳结构互连材料,其包括cu核,所述cu核的表面包覆有in@ag层,形成cu@in@ag核壳结构,所述in@ag层为ag-in金属间化合物。

7.作为本发明的进一步改进,所述cu核的粒径为5μm~35μm。进一步的,所述cu核的形貌为球形。

8.作为本发明的进一步改进,所述ag-in金属间化合物包括agin2。

9.作为本发明的进一步改进,所述in@ag层的厚度为1-5μm。

10.本发明公开了如上任意一项所述的cu@in@ag核壳结构互连材料的制备方法,包括如下步骤:步骤s1,对铜粉进行前处理;步骤s2,配制镀铟溶液;步骤s3,将步骤s1前处理后的铜粉加入到所述镀铟溶液中,并加入还原剂进行化学镀反应,在铜粉的表面镀覆in层;步骤s4,清洗所得产物,并干燥,得到cu@in核壳结构粉末;步骤s5,配制镀银溶液;步骤s6,将得到的cu@in核壳结构粉末加入到所述镀银溶液中进行化学镀反应,清洗干燥后得到cu@in@ag核壳结构互连材料。

11.作为本发明的进一步改进,步骤s2中,所述镀铟溶液包含in源物质、配位剂、分散剂和ph调节剂。

12.作为本发明的进一步改进,所述in源物质为硫酸铟,所述配位剂为乙二胺四乙酸二钠和三乙醇胺,所述ph调节剂为氢氧化钠,所述抗氧剂为对苯二酚;所述还原剂为硼氢化钠。

13.此技术方案优选的配位剂、抗氧剂及还原剂,其中配位剂可以与cu形成稳定的配合物,使cu

2+

/cu的电极电位向负值移动,直至低于in

3+

/in的电极电位;同时辅助以还原剂以加速氧化还原反应的进行;抗氧剂能够保持化学平衡,降低表面张力,防止光、热分解或氧化分解等作用,同时阻止颗粒之间的自团聚,使氧化还原过程得以在铜颗粒上均匀反应。

14.作为本发明的进一步改进,步骤s2中,采用如下步骤配制镀铟溶液:称取硫酸铟粉末,溶于适量浓硫酸,再添加适量去离子水配置成镀铟液,使in

3+

浓度为0.1-0.3mol/l;称取配位剂a加入,配位剂a为乙二胺四乙酸二钠,使配位剂在镀铟液中的浓度为0.1-0.3mol/l;称取配位剂b加入,配位剂b为三乙醇胺,使配位剂在镀铟液中的浓度为0.2-0.6mol/l;称取抗氧剂加入,为对苯二酚,使其在镀铟液中的浓度为0.02-0.1mol/l。称取氢氧化钠粉末,溶于去离子水,使ph调节液氢氧化钠浓度为5mol/l。用胶头滴管逐滴向含有配位剂、抗氧剂的镀铟液中滴加氢氧化钠溶液,调节ph至9.0。进一步的,所述镀铟液中,in

3+

与配位剂a、配位剂b的浓度比为:1:1-3:2-6。进一步的,所述镀铟液中,in

3+

与配位剂a、配位剂b、抗氧剂的浓度比为:1:1-3:2-6:0.2-1。

15.进一步的,称取硫酸铟粉末,溶于适量浓硫酸,再添加适量去离子水配置成镀铟液,使in

3+

浓度为0.1mol/l;称取配位剂a加入,配位剂a为乙二胺四乙酸二钠,使配位剂在镀铟液中的浓度为0.1mol/l;称取配位剂b加入,配位剂b为三乙醇胺,使配位剂在镀铟液中的浓度为0.2mol/l;称取抗氧剂加入,为对苯二酚,使其在镀铟液中的浓度为0.02mol/l。采用此技术方案,通过控制镀铟液中in

3+

浓度、配位剂浓度、酸碱度、还原剂浓度等,在微米级铜粉表面先后包覆适量in和ag,可以得到更加稳定的三层金属核壳结构。

16.作为本发明的进一步改进,称取还原剂硼氢化钠配置成水溶液,使其浓度为2-3 mol/l,得到还原剂溶液,步骤s3中加入还原剂时,采用加入还原剂溶液的方式加入。

17.作为本发明的进一步改进,步骤s1中,所述前处理包括:将铜粉进行酸洗,然后置

于无水乙醇中浸泡。

18.作为本发明的进一步改进,步骤s1中,cu粉的粒径选取5μm至35μm,cu形貌为球形。

19.作为本发明的进一步改进,步骤s1中,采用质量分数为10-15%的稀硫酸溶液对铜粉进行酸洗。进一步的,将稀硫酸与铜粉混合并磁子搅拌5分钟,充分去除铜粉表面氧化膜。称取适量无水乙醇加入到稀盐酸处理后的铜粉,并进行磁子搅拌,以去除表面的残留酸及有机物,使铜粉表面保持活性,利于后续的化学镀覆过程。

20.作为本发明的进一步改进,步骤s5中,称取硝酸银或硫酸银溶于去离子水,并添加适当配位剂,搅拌均匀,形成镀银溶液。

21.作为本发明的进一步改进,步骤s5中,所述镀银溶液包含五水磺基水杨酸、氨三乙酸、丙氨酸、碳酸铵、硝酸银,所述五水磺基水杨酸、氨三乙酸、丙氨酸、碳酸铵、硝酸银的摩尔浓度比为1-4:0.5-2:4-7:4-6:1。进一步的,步骤s5中,所述镀银溶液包含五水磺基水杨酸、氨三乙酸、丙氨酸、碳酸铵、硝酸银,所述五水磺基水杨酸、氨三乙酸、丙氨酸、碳酸铵、硝酸银的摩尔浓度比为2-3:1-1.5:5-6:5:1。

22.进一步的,步骤s5中,称取五水磺基水杨酸、氨三乙酸、丙氨酸、碳酸铵、硝酸银与去离子水混合形成镀银溶液,使其浓度分别为0.2-0.3、0.10-0.15、0.5-0.6、0.5和0.1 mol/l。

23.作为本发明的进一步改进,步骤s3中的化学镀反应中,溶液的ph值为8.0-10.0,反应温度为70℃-90℃,并在反应过程中滴加还原剂以确保充分反应。

24.进一步的,将镀铟溶液在不断搅拌的情况下加入前处理铜粉,置于80℃水浴锅中适当转速磁子搅拌40-60min,反应过程中滴加还原剂以确保充分反应。进一步的,所述还原剂硼氢化钠溶液,所述硼氢化钠溶液的浓度为2-3mol/l。

25.作为本发明的进一步改进,步骤s3中,用5mol/l的氢氧化钠溶液调节镀铟液的ph至9.0,再将前处理的铜粉倒入到镀铟溶液中,在80℃、适当转速下每隔一段时间滴加适量还原液,使镀铟液中的in尽可能多的还原到cu粉表面,最后一次滴加还原液后继续磁子搅拌5 min,静置倒掉上清液,得到cu@in核壳结构粉末。

26.作为本发明的进一步改进,步骤s4,清洗所得产物并干燥包括:使用去离子水和无水乙醇分别清洗反应产物各三次,并放入真空干燥箱里干燥12h。

27.作为本发明的进一步改进,步骤s6中的化学镀反应中,溶液的ph值为8.0-10.0,反应温度为40℃-50℃。进一步的,溶液的ph值为9.0,反应温度为45℃。进一步优选的,将cu@in核壳结构粉末加入到镀银溶液中,并不断搅拌,置于45℃水浴锅中适当转速磁子搅拌2min以确保充分反应。

28.作为本发明的进一步改进,在镀银过程中的反应时间对于cu@in@ag核壳结构的形成也很关键,镀覆时间为1-3min,优选的为2min左右,通过观察上清液的颜色进行判断:当上清液为蓝色时,说明出现了铜离子,证明in层已被完全还原,此时应终止反应。因此要想得到三层核壳结构,反应时间必须适当以防止cu@in上的in被ag

+

还原下来,控制恰当的反应时间以得到稳定的三层核壳结构,用于后续的互连过程。作为本发明的进一步改进,步骤s6中,将得到的cu@in核壳结构粉末加入到所述镀银溶液中充分混合,在45℃、适当转速下镀覆2min,静置后倒掉上清液,将得到的cu@in@ag核壳结构粉末先后用去离子水和酒精清洗两次,放入50℃真空干燥箱中干燥12h。

29.作为本发明的进一步改进,所述cu@in@ag核壳结构互连材料的制备方法还包括步骤s7,将步骤s6得到的cu@in@ag核壳结构互连材料通过压片得到cu@in@ag预制片。进一步的,压片施加的压力为7-8mpa。

30.所述cu@in@ag核壳结构的金属粉末压制成预制片后,在一定热压条件下(10 mpa、200℃)可实现铜基板的连接,在热压过程中低熔点的金属间化合物agin2会逐渐形成ag9in4、agin3等高熔点相,cu与in接触的界面也会在回流过程中生成cu

11

in9,并在回流结束后生成cu

16

in9。因此最终的焊点组织由高熔点的金属间化合物cu

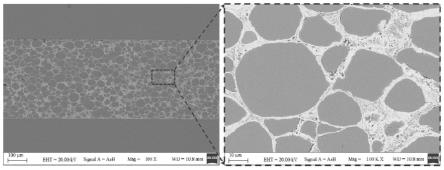

16

in9、agin3、ag9in4以及cu核组成,实现低温连接高温服役的目的。

31.与现有技术相比,本发明的有益效果为:第一,本发明技术方案的核壳结构材料,以铜为核, ag-in金属间化合物包覆其外,其中中间层in的存在可以使焊接温度低于250℃,实验证明焊接过程可以在200℃下进行;最外层ag的存在是为了提升核壳结构粉末的抗氧化性,同时在回流过程钟与in反应生成高熔点金属间化合物相,提高焊点的耐高温能力及高温剪切强度;微米级铜核的存在可以缓解应力集中,匹配基板的热膨胀系数,阻止裂纹扩展。

32.通过焊接得到的焊缝中形成了铜颗粒弥散分布在金属间化合物组织的结构,大量铜的存在使得焊缝的热膨胀系数与基板相匹配,减少了由于热量输入造成的基板翘曲、开裂的问题,微米级铜核的存在也能缓解应力集中,提升焊缝的抗剪切能力。由该预制片和铜基板/镀银铜基板焊接形成的焊点可以在低于200℃下进行回流,最终生成的焊点可以在高于400℃下服役,具有较好的热电性能、抗氧化性及高温可靠性。

33.第二,本发明的技术方案采用化学镀覆的原理,在铜粉表面包覆多层金属层,通过控制反应条件如反应时间、酸碱度、镀液浓度等实现三层核壳结构粉末的镀覆,不仅为低温(低于250℃)焊接提供新的解决方案,也解决了常见sn基钎料易氧化的问题,具有更强的可控性、适用性。

34.第三,本发明的技术方案具有特殊的多层核壳结构,通过两步镀覆实现多元金属的结合,由于金属间相对接触面积的提升,使焊接过程大大缩短,在低温短时条件下即可生成一定量的高熔点金属间化合物相,因此焊缝具备一定的耐高温能力;通过新颖的三层核壳结构实现多元金属的结合,并在最终生成的焊缝中各自作用。

35.第四,本发明的技术方案工艺简单,成本低廉,作为一种可用于大功率器件的封装材料,它可以在200℃进行焊接,最终生成的焊点可以承受400℃的高温,且具有较好的抗氧化性和力学性能,解决了目前功率器件封装材料工艺温度高、工艺时间长的问题,为大功率器件的封装提供了解决方案。另外,本发明的技术方案适用于镀银基板及镀锡基板等各种金属镀层基板的连接,通过ag-ag、ag-sn互连实现,互连机理以形成金属间化合物的冶金结合为主,因此适用性很广。

附图说明

36.图1为本发明实施例2的cu@in@ag核壳结构金属粉的形貌图及局部面扫结果。

37.图2为本发明实施例2的cu@in@ag核壳结构金属粉的截面图及线扫结果,其中(a)为截面图,(b)为线扫结果。

38.图3为本发明实施例3的cu@in@ag核壳结构金属粉回流前后的xrd图谱。

39.图4为本发明实施例3的cu@in@ag核壳结构金属粉与铜基板形成焊点的剖面图。

40.图5为本发明实施例4的cu@in@ag核壳结构金属粉形成焊点的内部组织图,结合图1~图3可知,图中:0501为铜核;0502为金属粉体外层in与cu核反应并形成的cu

16

in9;0503为最外层ag与in反应并形成的ag9in4。

41.图6为本发明实施例3的由cu@in@ag核壳结构粉末压制而成的预制片试样。

42.图7为本发明实施例2的cu@in@ag核壳结构粉末和cu@in粉末的对比xps图谱,验证其抗氧化性能;其中,(a)为cu@in粉末,(b)为cu@in@ag核壳结构粉末。

43.图8为由本发明实施例4的cu@in@ag核壳结构粉末压制成预制片的热膨胀系数线性模拟图。

44.图9为由本发明实施例4的cu@in@ag核壳结构粉末热压后形成的焊点在高温剪切下的断口形貌图;其中(a)和(b)为不同放大倍数的图。

45.图10为本发明实施例5在不同条件下制备的cu@in核壳结构金属粉的形貌图;其中,(a)为in

3+

与配位剂的摩尔比为1:5时镀覆的cu@in核壳结构金属粉末;(b)为还原过程不充分得到的cu@in核壳结构金属粉末。

具体实施方式

46.下面对本发明的较优的实施例作进一步的详细说明。

47.所述具有核壳结构的cu@in@ag粉末通过化学方法制备得到,化学方法包括以下步骤:第一步,配置稀盐酸溶液,称取质量分数为98%的浓盐酸10ml,逐滴滴加去离子水溶液并不断搅拌,最终得到质量分数为10-15%的稀盐酸溶液;第二步,称取铜粉,并使其完全分散至第一步配置好的稀盐酸溶液,磁子搅拌5 min,静置后倒掉上清液;第三步,配置镀铟液以及还原液,并用5mol/l的氢氧化钠溶液调节镀铟液的ph至9.0,再将处理好的铜粉倒入到镀铟液中,在80℃、适当转速下每隔一段时间滴加适量还原液,使镀铟液中的in尽可能多的还原到cu粉表面,最后一次滴加还原液后继续磁子搅拌5 min,静置倒掉上清液,得到cu@in核壳结构粉末;第四步,配置镀银液,并用5mol/l的氢氧化钠溶液调节镀铟液的ph至9.0,再将第三步中得到的cu@in核壳结构粉末与镀银液充分混合,在45℃、适当转速下镀覆2min,静置后倒掉上清液,将得到的cu@in@ag核壳结构粉末先后用去离子水和酒精清洗两次,放入50℃真空干燥箱中干燥12h。

48.在上述的制备方法中,优选在所述第三步中,称取硫酸铟粉末溶于浓硫酸后再添加适量去离子水配置成硫酸铟溶液作为铟源,使铟离子浓度为0.1 mol/l;称取乙二胺四乙酸二钠、三乙醇胺配置成配位剂溶液,使其在镀铟液中的浓度分别为0.1 mol/l和0.2 mol/l;称取抗氧剂对苯二酚配置成溶液,使其在镀铟液中的浓度为0.02 mol/l;将上述三种溶液混合均匀得到镀铟液。称取还原剂硼氢化钠配置成水溶液,使其浓度为2-3 mol/l,得到还原液。

49.在上述的制备方法中,优选在所述第四步中,称取五水磺基水杨酸、氨三乙酸、丙氨酸、碳酸铵、硝酸银与去离子水混合形成镀银溶液,使其浓度分别为0.2-0.3、0.10-0.15、

0.5-0.6、0.5和0.1 mol/l。

50.下面结合具体实施例进行说明。

51.实施例1cu@in核壳结构金属粉的制备,包括如下步骤:第一步,称取微米球形铜粉,置于烧杯中,用适量稀盐酸浸泡,并将酸洗液置于水浴锅中磁子搅拌5min,静置1min,倒掉上清液;第二步,用适量无水乙醇浸泡酸洗后的铜粉,并放在水浴锅中磁子搅拌5min;第三步,称取1.51g硫酸铟粉末,溶于4.5g浓硫酸,再添加20ml去离子水配置成镀铟液;第四步,称取2.2g乙二胺四乙酸二钠,1.8g三乙醇胺,0.1g对苯二酚溶于40ml水中,并于镀铟液充分混合;第五步,称取4g氢氧化钠溶于20ml去离子水中,配置成ph调节液,将混合后的镀铟液的ph调至9.0。

52.第六步,称取2g硼氢化钠溶于20ml去离子水中,配置成还原液。将乙醇浸泡后的铜粉与ph为9.0的镀铟液混合置于适当转速的80℃水浴锅中,每隔5min滴加6ml还原液,直至反应结束。

53.第七步,使用水、无水乙醇将反应产物反复清洗至溶液澄清,放置真空干燥箱中干燥12h。

54.实施例2cu@in@ag核壳结构金属粉的制备。

55.第一步,称取碳酸铵4g、五水磺基水杨酸4.6g、丙氨酸4g溶于50ml去离子水中,搅拌至澄清,形成a液;第二步,称取硝酸银1g溶于10ml去离子水中,搅拌至澄清,形成b液;第三步,称取聚乙二醇0.5g,氨三乙酸2.1g溶于20ml去离子水,搅拌至澄清,形成c液;第四步,混合a、b、c液,加入氢氧化钠溶液,调节ph至9,加入上一步制备好的cu@in粉末,放置在45℃的水浴锅内,调适当转速,镀覆2min;第五步,使用水、无水乙醇将反应产物反复清洗至溶液澄清,放置真空干燥箱中干燥12h。

56.其中,所获得cu@in@ag核壳结构金属粉形貌如图1所示,可见得到具有包覆结构的球形核壳结构颗粒。cu@in@ag核壳结构粉末金属粉截面如图2所示,可以证明最外层的包覆层为ag-in的金属间化合物agin2,具有低于160℃的熔点,既可以提供在较低温度下回流的能力,也可以使核壳结构金属粉具备一定的抗氧化能力,有利于后续回流过程发生金属间化合物相的转变,从而形成可靠互连。

57.cu@in核壳结构粉末与cu@in@ag核壳结构粉末的抗氧化性如图7的xps图谱所示,可见inox的含量由55.3%降至49.7%,表明镀覆的ag改善了cu@in颗粒的抗氧化性。

58.实施例3cu@in@ag核壳结构粉末预制片的制备。

59.称取3g 干燥后的cu@in@ag粉末放置于特定模具中,在7-8mpa的压力下保压5min,

压制成厚度为300μm左右的预制片,预制片形貌如图6所示,用于后续的cu-cu互连,所述预制片能够在200℃回流并与铜基板形成互连,结合图3的结果以及图4的焊点的剖面图(图4中,深色为cu,灰白色为ag-in imcs)可知,回流的组织主要为cu和ag-in imcs,因此焊点可以在450℃下稳定服役,因此这是一种具有“低温回流高温服役”特征的钎料。

60.其中,应用所述核壳结构预制片的焊接方法优选为:预制片和基板在150℃下预热30s,升温至200℃并辅以10mpa的压力回流15min的工艺参数下焊接;生成的焊缝截面如图4所示,微米级焊缝由核壳结构粉末和imcs组成,焊缝致密无明显孔洞。经实验验证,用于互连的基板可选为铜基板及镀银铜板,在预制片两侧涂以适当的助焊锡膏以形成冶金结合,从而得到可靠焊点。

61.cu@in@ag核壳结构金属粉回流前后的xrd图谱如图3所示,可见,在焊接之前粉体之内出现了低熔点相cu

11

in9和ag2in,同时也有少量未完全反应的in;在200℃回流15min后发上了金属间化合物相的转变,主要生成物为cu

16

in9、ag9in4等高熔点相,说明在热压过程中低熔点的金属间化合物agin2会逐渐形成ag9in4、agin3等高熔点相,cu与in接触的界面也会在回流过程中生成cu

11

in9,并在回流结束后生成cu

16

in9。因此最终的焊点组织由高熔点的金属间化合物cu

16

in9、agin3、ag9in4以及cu核组成,实现低温连接高温服役的目的。

62.实施例4cu@in@ag预制片的焊接应用(cu基板)经过多次试验验证,使用实施例3获得的预制片和涂有50μm助焊锡膏的cu基板在150℃预热2min、200℃回流15min的工艺参数下焊接,即可以使该预制片与多种基板形成连接,生成的焊点在高温下仍有较好的可靠性。

63.其中,焊接在回流过程中核壳结构颗粒外层的in会熔化并与cu、ag发生反应生成对应的金属间化合物,最终会生成cu核弥散分布在金属间化合物的组织,宏观结构如图4所示;微观组织如图5所示。

64.该预制片的热膨胀系数线性模拟图如图8所示,为17.2

×

10

–6/k,此数值介于芯片(4.7

×

10

–6/k)与铜基板(17.7

×

10

–6/k)之间,因此是一种合适的互连材料。

65.该焊点在300℃下的断口位于铜核间的金属间化合物,如图9所示,剪切强度为21.85mpa,在高温下仍具有较好的可靠性。

66.实施例5不同反应条件下cu@in核壳结构金属粉末的制备。

67.本方案中配置的镀铟液,其中in

3+

浓度为0.1-0.3mol/l;配位剂a为乙二胺四乙酸二钠,浓度为0.1-0.3mol/l;配位剂b为三乙醇胺,浓度为0.2-0.6mol/l。in

3+

与配位剂的摩尔比为1:3。提升配位剂的浓度会抑制in的还原过程,在in

3+

与配位剂的摩尔比为1:5时镀覆的cu@in核壳结构金属粉末如图10(a)所示,可以看到cu表面的in的量较少,且分散不是很均匀。

68.在反应过程中,为了使in

3+

被充分还原到cu核表面,选取强还原剂硼氢化钠,优选的每间隔5min滴加一次,等镀覆液中无气泡生成,证明滴加的硼氢化钠消耗完毕,以确保反应的充分进行。若还原过程不充分,在镀覆液中还有气泡时连续滴加硼氢化钠,还原剂硼氢化钠就无法完全起到还原作用,将in

3+

还原到cu核表面,最终获得的cu@in核壳结构金属粉末如图10(b)所示,铜核表面有少量的in。

69.另外,酸碱度也同样影响in

3+

的镀覆,在ph》10时,镀铟液中的in会产生沉淀,无法进行后续的还原过程,在ph《8时,in

3+

在配位剂下化学性质相对稳定,也不利于后续镀覆。

70.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1