异形薄壁零件的增材制造方法及航空发动机的导流盖板与流程

本发明涉及一种异形薄壁零件的增材制造方法及航空发动机的导流盖板。

背景技术:

1、增材制造技术又称为“3d打印技术”是将快速原型技术和金属熔覆技术相结合的一种先进制造技术,该技术借鉴了快速原型技术“离散+堆积”的思路,首先利用计算机构建零件的三维cad模型,然后将该模型按制造工艺所需的设定厚度进行切片分层,即将零件的三维数据离散成一系列的二维数据,并根据二维数据生成相应的扫描路径,最后生成扫描路径数控代码。增材制造设备根据数控代码控制高能热源按照扫描路径逐道逐层熔化沉积金属粉末或者丝材,直至形成需要进行少量加工的零件毛坯。相比于传统加工工艺,增材制造技术最大的特点是制造过程无需专用的模具,提升了产品设计自由度,增加了制造工艺的生产效率和柔性,又极大地节省了工装和生产成本。

2、异形薄壁结构零件传统制造方法是采用钣金的加工方式,但是钣金模具加工周期长,成本高。采用增材制造方式无需模具,但当采用增材制造技术制备异形薄壁零件时,受到铺粉过程扰动或者由于不断积累的热应力作用下薄壁容易产生变形。当变形为弹性变形时,局部结构特征在回弹过程中,会破坏铺粉平面,出现局部粉量不足以及局部粉量过大,可能导致零件产生疏松或铺粉过程受阻。当变形为塑性变形时,即零件局部结构变形后不可恢复,可能会导致零件在后续成形过程中出现错层、缺肉等缺陷,最终零件出现严重尺寸超差或表面质量缺陷,致使成形过程终止,零件严重破坏,大幅提升成本。

3、现阶段一般通过添加额外支撑的方式或加厚零件的方法防止异形薄壁结构零件在成形过程中产生变形,在成形后需去除支撑或打磨厚度,会导致增加了额外的工作量,增加了制造周期和成本,而且去支撑过程中稍有不慎会产生额外的外力作用,导致薄壁结构产生塑性变形。上述问题制约着增材制造技术在异形薄壁结构零件上应用。因此,需要一种低成本且能够高效制造异形薄壁零件的方法。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中异形薄壁零件的制备具有制造周期长、成本高及薄壁结构易产生塑性变形的缺陷,提供一种异形薄壁零件的增材制造方法及航空发动机的导流盖板。

2、本发明是通过下述技术方案来解决上述技术问题:

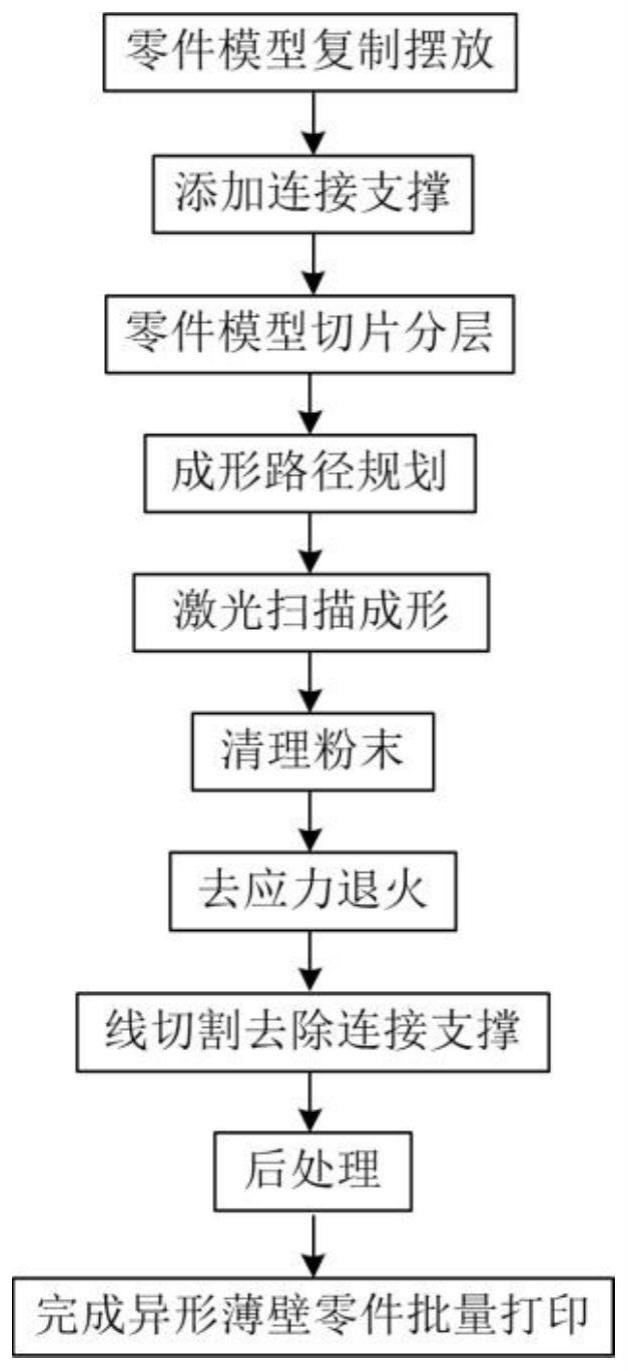

3、一种异形薄壁零件的增材制造方法,所述增材制造方法包括以下步骤:

4、s10、沿异形薄壁零件的厚度方向,摆放待制造的若干所述异形薄壁零件的模型,以构成初始模型,其中,对于多个所述异形薄壁零件,相邻的所述异形薄壁零件的模型之间形成有间隙;

5、s20、在所述初始模型的两侧分别添加第一连接支撑,以形成集成模型;

6、s30、对所述集成模型进行切片分层及路径规划;

7、s40、激光扫描成形;

8、s50、采用线切割去除两所述第一连接支撑。

9、在本方案中,对异形薄壁零件的模型添加第一连接支撑,第一连接支撑连接多个异形薄壁零件的模型,相邻的异形薄壁零件的模型之间存在间隔,在成形过程中可在间隙中填满粉末与第一连接支撑一起对零件起到保护作用,可以防止打印过程中受热应力的和铺粉用的工具(如刮刀)接触而产生的变形。在零件成形后,采用线切割沿第一连接支撑与零件的连接平面去除第一连接支撑,第一连接支撑去除后零件间无连接,避免了增材制造的去支撑过程中薄壁零件产生塑性变形,能够保证异形薄壁零件的尺寸,简化了后续加工处理的工序,且能够实现异形薄壁零件的批量化增材,有利于提升生产效率和材料利用率,也有利于降低制造成本。

10、优选地,两第一连接支撑的排放方向为异形薄壁零件的宽度方向,垂直于宽度方向和厚度方向的方向为长度方向;

11、其中,所述第一连接支撑沿所述厚度方向的厚度不小于所述初始模型的厚度,所述第一连接支撑沿所述长度方向的长度不小于所述初始模型的长度。

12、在本方案中,将第一连接支撑的厚度和长度对应设置为不小于初始模型的厚度和长度,从而能够较为可靠地对异形薄壁零件起到加强作用。

13、优选地,所述异形薄壁零件的宽度或长度超过预设范围时,或,待制造的所述异形薄壁零件的数量为一个时,所述集成模型还包括第二连接支撑,步骤s20还包括:

14、沿所述厚度方向,在所述初始模型的端部添加所述第二连接支撑,以形成所述集成模型;

15、其中,所述第二连接支撑的两端邻接两所述第一连接支撑。

16、在本方案中,第二连接支撑能够提高整体强度,当异形薄壁零件的宽度或长度超过预设范围时,异形薄壁零件的成形高度较高,设置第二连接支撑,防止成形到较高高度时因强度不够而发生变形;当仅制造单个异形薄壁零件时,设置第二连接支撑能够防止单个异形薄壁零件在成形的过程因自身强度不够而发生变形。

17、优选地,所述第二连接支撑和两所述第一连接支撑为一体结构。

18、优选地,两第一连接支撑的排放方向为异形薄壁零件的宽度方向,垂直于所述宽度方向和所述厚度方向的方向为长度方向;

19、其中,所述第二连接支撑沿所述宽度方向的宽度不小于所述初始模型的宽度,所述第二连接支撑沿所述长度方向的长度不小于所述初始模型的长度。

20、在本方案中,将第二连接支撑的宽度和长度对应设置为不小于初始模型的宽度和长度,从而能够较为可靠地对异形薄壁零件起到加强作用。

21、优选地,步骤s40包括以下步骤:

22、s401、将所述集成模型放至成形仓中;

23、s402、使用刮刀在基板上铺设粉末;

24、s403、采用激光束作为热源按照规划的路径熔化粉末,以完成一层的熔化成形;

25、s404、操作基板升降运动机构使基板下降,继续采用刮刀铺设粉末,并采用热源按照规划的路径熔化粉末,以完成下一层的熔化成形;

26、重复步骤s404,直至完成与整个集成模型对应的异形薄壁零件的制造。

27、优选地,在步骤s402和s404中,所述刮刀的移动方向与所述集成模型的厚度方向的角度范围为75°~88°。

28、在本方案中,采用上述结构设置,使得在打印的过程中,刮刀与整个零件可能会发生接触的部分在端部,而异形薄壁零件的端部设置有第一连接支撑,从而使得刮刀与整个零件接触的部分主要是第一连接支撑,第一连接支撑承担刮刀作用力,进而防止异形薄壁零件热变形。

29、优选地,在步骤s40和步骤s50之间,所述增材制造方法还包括步骤:

30、s40、清理相邻的异形薄壁零件之间及异形薄壁零件的表面的粉末;

31、s50、采用应力退火消除零件残余应力。

32、在本方案中,清理粉末以及进行应力退火,有利于保证获得性能符合要求的异形薄壁零件。

33、优选地,步骤s50包括:

34、采用线切割沿所述第一连接支撑与所述异形薄壁零件的连接面切割,以获得若干个所述异形薄壁零件。

35、在本方案中,采用线切割去除第一连接支撑,不会产生额外的外力,有利于保证在去支撑的过程中,不会使异形薄壁零件产生塑性变形。

36、本发明还提供一种航空发动机的导流盖板,其特征在于,其采用上述异形薄壁零件的增材制造方法制造而成。

37、本发明的积极进步效果在于:

38、在本发明的异形薄壁零件的增材制造方法中,对异形薄壁零件的模型添加第一连接支撑,第一连接支撑连接多个异形薄壁零件的模型,相邻的异形薄壁零件的模型之间存在间隔,在成形过程中可在间隙中填满粉末与第一连接支撑一起对零件起到保护作用,可以防止打印过程中受热应力的和铺粉用的工具(如刮刀)接触而产生的变形。在零件成形后,采用线切割沿第一连接支撑与零件的连接平面去除第一连接支撑,第一连接支撑去除后零件间无连接,避免了增材制造的去支撑过程中薄壁零件产生塑性变形,能够保证异形薄壁零件的尺寸,简化了后续加工处理的工序,且能够实现异形薄壁零件的批量化增材,有利于提升生产效率和材料利用率,也有利于降低制造成本。

- 还没有人留言评论。精彩留言会获得点赞!