一种重轨钢连铸中间包覆盖剂及其加入方法与流程

1.本发明属于冶金技术领域,具体涉及一种重轨钢连铸中间包覆盖剂及其加入方法。

背景技术:

2.重轨钢用于铺设重载铁路钢轨,需严格满足货运列车重载冲击下的磨损、疲劳等严苛的服役性能要求。为达到上述性能要求,需严格控制炼钢过程钢水纯净度,降低钢中的夹杂物。重轨钢连铸过程中,中间包作为连铸机关键冶金容器,对提高钢水纯净度起到了关键作用。其中,中间包覆盖剂在连铸过程中起到了保温、隔绝空气、吸附夹杂的重要作用。因此,合理的中包覆盖剂可有效降低钢水二次氧化,提高钢水中夹杂物上浮进入中包覆盖剂效率,改善钢水纯净度。

3.覆盖剂按碱度通常可分为酸性、中性、碱性三类,酸性覆盖剂的碱度r(cao/sio2)《0.5,中性覆盖剂r=0.5~1.5,碱性覆盖剂r》1.5。碱性覆盖剂与其它类型覆盖剂相比优势明显:

①

增大中包覆盖剂对钢水中al2o3、sio2类夹杂物的吸附去除能力;

②

减少中包耐材侵蚀;

③

降低中包钢水回硫;

④

降低中包覆盖剂氧化性。碱性中间包覆盖剂已得到全面的推广应用,成为当前主要的覆盖剂类型。

4.目前已开发的应用的碱性中间包覆盖剂虽然可基本满足重轨钢生产需求,但在夹杂吸附去除能力方面仍存在一定的不足,主要体现在两个方面:

①

当前采用的覆盖剂通常在中包开浇第一炉完成添加,后续生产过程很少再添加覆盖剂或不对覆盖剂做调整。然而,在后续炉次浇铸过程中,随着钢水中夹杂物上浮进入中包覆盖剂,中包覆盖剂的性能发生明显变化,导致其吸附夹杂能力显著降低,不利于后续炉次钢水夹杂物的上浮去除。

②

当前的碱性中间包覆盖剂通常配有一定量的sio2以满足化渣性能要求,而重轨钢采用si等元素脱氧,生成sio2类的夹杂物,若覆盖剂中含有一定量的sio2将不利于重轨钢脱氧过程形成的sio2类夹杂上浮进入中包覆盖剂。

技术实现要素:

5.为解决上述技术问题,有效改善重轨钢生产过程钢水纯净度,本发明提供了一种适用于重轨钢连铸过程的中间包覆盖剂,可在有效发挥覆盖剂保温与避免钢水与空气接触发生二次氧化等基本作用基础上,有效提高中包覆盖剂对重轨钢sio2等类型夹杂物吸附去除能力,显著提高钢水纯净度。

6.为实现上述发明目的,本发明采用以下技术方案:

7.本发明一方面提供了一种重轨钢连铸中间包初始覆盖剂,以质量分数计,包括以下组分:

8.cao:37.0~47.0%,baco3:9.0~13.0%,mgo:8.0~12.0%,al2o3:20.0~30.0%,na2co3:1.0~3.0%,caf2:0.8~1.2%,feo+mno:《1.0%,c:4.0~8.0%,h2o:《0.5%,余量为不可避免杂质。

9.上述技术方案中,进一步地,所述初始覆盖剂的熔点为1200~1400℃。

10.上述技术方案中,进一步地,所述初始覆盖剂的粒度≤3mm。

11.本发明另一方面提供了一种重轨钢连铸中间包改质覆盖剂:以质量分数计,包括以下组分:

12.cao:55.0~65.0%,bao:8.0~12.0%,mgo:4.0~6.0%,al2o3:14.0~18.0%,na2o:3.0~5.0%,caf2:2.8~3.2%,feo+mno:《1.0%,h2o:《0.5%,余量为不可避免杂质。

13.上述技术方案中,进一步地,所述改质覆盖剂的熔点为1300~1500℃。

14.上述技术方案中,进一步地,所述改质覆盖剂的粒度≤5mm。

15.本发明还提供了一种重轨钢连铸中间包覆盖剂的加入方法,所述方法为:

16.中间包浇铸初期,即开浇第一炉,钢水达到中间包工作液位时,加入前述的固态中间包初始覆盖剂;在中间包浇铸中期,即中间包连浇约一半的炉数时,加入前述的熔融的中间包改质覆盖剂。

17.上述技术方案中,进一步地,所述中间包初始覆盖剂的加入量为:中间包初始覆盖剂融化后,在钢水表面均匀铺展的厚度为10~15mm;

18.所述中间包改质覆盖剂的加入量为初始覆盖剂加入量的1/3~1/2。

19.上述技术方案中,进一步地,所述中间包初始覆盖剂和中间包改质覆盖剂加入的位置均为中间包冲击区与浇铸区。

20.与现有技术相比,本发明的有益效果:

21.(1)本发明在中间包开浇第一炉加入一定量的固态初始覆盖剂,在浇铸一定炉数后的中间包浇铸中期,加入熔融的液态中间包改质覆盖剂,显著改善了中间包浇铸中期初始覆盖剂因大量吸附夹杂而导致的性能恶化,继而维持其较高的夹杂吸附能力;

22.(2)为有效增强覆盖剂吸附sio2类夹杂物的能力,初始覆盖剂中不添加sio2;

23.(3)为进一步增强中间包覆盖剂的碱性,增加夹杂物去除能力,本发明采用baco3代替覆盖剂中的部分cao,baco3分解形成的bao碱性强于cao,更利于捕获sio2类夹杂物,同时baco3分解形成的co2有利于推动初始加入的覆盖剂,改善中间包初始覆盖剂的覆盖性能;

24.(4)为有效降低中间包覆盖剂的熔点,在不添加sio2的情况下,保证其化渣性能,本发明采用na2co3代替覆盖剂中部分传统的caf2作为助溶剂,na2co3分解形成的nao可有效降低覆盖剂熔点,同时分解形成的co2可进一步改善中间包覆盖剂的覆盖性能。

具体实施方式

25.以下结合具体实施例对本发明作进一步说明,但不以任何方式限制本发明。

26.实施例1

27.以6流40吨中间包连浇4个包次(每个包次18炉)重轨钢应用情况为例,第1个包次采用现有覆盖剂,后续3个包次采用本发明公开的覆盖剂,具体为:

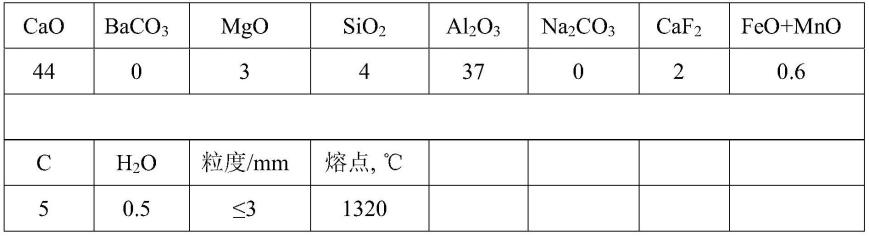

28.(1)第1个包次开浇第一炉,中包钢水达到中包工作液位800mm时,通过包盖的烘烤孔向中间包冲击区加入150kg现有覆盖剂,两侧浇铸区各加入135kg的现有覆盖剂,冲击区与两侧浇铸区均匀铺展开的熔融覆盖剂厚度约13mm,现有覆盖剂成分及性能如表1所示,后续炉次不再加入覆盖剂。

29.表1现有覆盖剂成分(wt%)及性能

[0030][0031]

(2)第2~第4个包次,每个包次开浇第一炉,中包钢水达到中包工作液位800mm时,通过包盖的烘烤孔向中间包冲击区加入100kg本发明初始覆盖剂,两侧浇铸区各加入100kg的本发明初始覆盖剂,冲击区与两侧浇铸区均匀铺展开的熔融覆盖剂厚度约12mm,每个包次加入的本发明初始覆盖剂成分及性能分别如表2~表4所示。

[0032]

表2第2个包次加入的本发明初始覆盖剂的成分(wt%)及性能

[0033][0034]

表3第3个包次加入的本发明初始覆盖剂的成分(wt%)及性能

[0035][0036][0037]

表4第4个包次加入的本发明初始覆盖剂的成分(wt%)及性能

[0038][0039]

(3)第2~第4个包次,每个包次浇铸过程中,采用感应炉将120kg中包改质覆盖剂在1600℃条件下熔融,第2~第4个包次改质覆盖剂的成分及性能分别如表5~表7所示。

[0040]

表5第2个包次中间包改质覆盖剂成分(wt%)及性能

[0041][0042]

表6第3个包次中间包改质覆盖剂成分(wt%)及性能

[0043][0044]

表7第3个包次中间包改质覆盖剂成分(wt%)及性能

[0045][0046]

(4)第2~第4个包次,每个包次开浇第9炉,当中间包液位回复至工作液位800mm时,将熔融的中间包改质覆盖剂通过包盖烘烤孔加入到中间包,其中冲击区加入50kg熔融改质覆盖剂,两侧的浇铸区各加入35kg的熔融改质覆盖剂。

[0047]

表8对比了本发明公开的覆盖剂应用前后的工艺效果。与原来的覆盖剂相比,采用本发明覆盖剂后,中间包钢水增氮由1.8

×

10-6

降低至1.1

×

10-6

~1.3

×

10-6

,说明本发明的覆盖剂在隔绝空气,保护钢水避免二次氧化效果上有明显提高。铸坯全氧由12

×

10-6

下降至9.3

×

10-6

~10

×

10-6

,铸坯夹杂物密度由8个/mm2降低至5.8~6.2个/mm2,说明本发明的覆盖剂对钢水中的夹杂吸附去除效率得到增强。浇铸过程中,中间包每炉钢水的平均温降由10℃下降至8℃~8.4℃,说明本发明覆盖剂的保温效果得到改善。

[0048]

表8重轨钢中间包覆盖剂应用前后效果对比

[0049][0050]

对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1