具有钢水净化功能的连铸中间包湍流控制器及吹氩方法与流程

1.本发明涉及一种具有钢水净化功能的连铸中间包湍流控制器及吹氩方法,属于钢铁冶金连铸中间包冶金工艺技术领域。

背景技术:

2.连铸中间包不仅具有稳流、分流的作用,而且对于去除钢液夹杂物、均匀钢液成分和温度也起着重要作用,而连铸中间包内钢液中夹杂物的去除效果,在很大程度上取决于其中钢液的流动状态。利用透气元件向连铸中间包内钢水中吹氩,形成的氩气泡可以促进钢液中夹杂物的碰撞、聚合、粘附、上浮和去除,同时可以改善钢液的流动状态,对中间包内钢液具有净化和混匀作用。

3.现有的连铸中间包冶金技术,为了改善中间包内钢液的流动状态,在连铸中间包内合理设置湍流控制器、挡墙、挡坝等控流装置或者在中间包内增加安装透气砖、气幕挡墙。中国专利文献cn 103990787 a(201410209515.2)公开了一种用于去除连铸中间包内钢液夹杂物的装置及方法,包括湍流控制器、气幕透气砖、挡墙和挡坝,气幕透气砖位于湍流控制器与挡墙之间,固定于中间包包底永久衬上。该专利存在气幕透气砖两端有气泡盲区、影响夹杂物去除率,中间包内控流装置、气幕透气砖分开设置、安装,增加了施工难度和工时,影响中间包周转使用等不足。

4.中国专利文献cn113564309a(cn202010348390.7)公开了一种具有吹氩去除钢水夹杂物功能的中间包,所述中间包壳体的底部设有湍流控制器、堰板控流结构。所述湍流控制器上设有吹氩装置,气室紧贴着透气砖设置,氩气管道接入到气室。但是,该专利环形气室制备、安装困难,钢水净化效果不佳。中国专利文献cn2863315y(cn200520142244.x)公开了一种炼钢连铸中间包吹气式防湍流控制器。在普通防湍流控制器中安装透气砖,透气砖与气室相连,气室通过金属管道与中间包外接氩气管道连接,使用时安装在中间包长水口下面的包底上,可同时起到防湍流控制器降低钢水湍流动能和氩气搅拌钢水去除钢水夹杂物的双重作用。但是,该专利方法所述透气砖设置在大包注流冲击点上,会引发侵蚀、冲刷重的问题,影响使用寿命。

5.可见,现有中间包结构在生产应用中普遍存在钢水净化效果不佳,安装工艺复杂,增加施工难度和工时,影响中间包周转使用等不足。

技术实现要素:

6.针对现有技术的不足,本发明提供一种具有钢水净化功能的连铸中间包湍流控制器及吹氩方法。本发明在湍流控制器内腔内设置弥散型透气环,吹入氩气时产生的上行氩气泡泡抑制了大包注流下行的速度,减弱了钢液形成湍流的程度,改善了中间包内钢液的流动状态,促进了夹杂物上浮,有效减少了卷渣、夹杂物进入浇注区。更有效地促进了钢液成分和温度的均匀,提高了连铸中间包的连浇时间。

7.为了实现上述发明目的,本发明采用以下技术方案:

8.具有钢水净化功能的连铸中间包湍流控制器,包括湍流控制器本体,湍流控制器本体的内腔上部沿纵向中心线同心设置圆环形的套芯,湍流控制器本体的内腔底部沿纵向中心线,由内向外同心依次设置冲击板、透气环本体,

9.透气环本体内自上而下设置有弥散型透气环、气室和气室密封盖板,弥散型透气环的上部伸出透气环本体的上表面,所述的气室位于弥散型透气环的底部、并与弥散型透气环连通,气室的侧部连接有进气管,进气管的一端与气室连通,另一端由内到外依次从透气环本体、湍流控制器本体的侧部伸出。

10.本发明优选的,所述气室整体为圆环形,气室的纵剖面为半圆形,其半径r为6~8mm。气室的下口设有气室密封盖板,气室密封盖板呈圆环形,圆环的外壁半径r在弥散型透气环外壁的半径∮和透气环本体的外壁半径¢之间,使得气室密封盖板既能完全盖住气室的下口,又保证气室密封盖板与弥散型透气环和透气环本体三者之间都有一定的结合面。进一步优选的,所述气室密封盖板上设有4~6个结合孔,结合孔的直径d为10~16mm,进一步增加气室密封盖板与弥散型透气环和透气环本体三者之间的结合点,防止气室密封盖板发生位移,解决了气室密封盖板对气室的密封作用失效问题。

11.本发明优选的,所述进气管一端的外壁焊接于气室盖板的上表面,并根据进气管的实际铺设方向确定进气管在气室盖板的焊接位置,且其端部与气室密封盖板的纵向中心线对齐,使得进气管与气室的连通面积最大、连通效果最优。

12.本发明优选的,所述弥散型透气环,其横剖面呈圆环形,其纵剖面呈矩形,圆环宽度a 为30~40mm,高度h为60~90mm,弥散型透气环的外壁与套芯内壁的距离b为30~50 mm。

13.本发明优选的,所述弥散型透气环,采用高纯刚玉、莫来石等为主原料,通过等静压成型、高温烧成,其体积密度≥2.6g/cm3,高温耐压强度≥50mpa,显气孔率25~28%, al2o3+sio2+cr2o3含量≥94%。气室通过埋设胎模一次成型于弥散型透气环的底部。

14.本发明优选的,所述冲击板整体为圆柱形,采用镁碳质等静压成型,其体积密度≥2.92 g/cm3,常温耐压强度≥45.4mpa,常温抗折强度≥22.9mpa,mgo含量≥75%,c含量 14~15%。冲击板的高度、透气环本体高度相同。

15.本发明优选的,所述透气环本体,采用刚玉-尖晶石质浇注料浇注成型,体积密度≥2.95 g/cm3,高温抗折强度≥12mpa,高温耐压强度≥60mpa,al2o3+mgo含量≥92%,cr2o3含量≥4.0%。

16.本发明优选的,所述套芯整体为上大、下小的圆台形,中部设有圆柱形的通孔,采用镁质预制件、中温烧成工艺生产。

17.本发明优选的,所述湍流控制器本体,采用现有技术生产的镁尖晶石质浇注料浇注成型、中温烧成。其中,mgo含量≥71wt%,体积密度≥3.03g/cm3,抗折强度(1500℃)≥9mpa。

18.本发明优选的,所述弥散型透气环的内端工作面涂抹一层石蜡,用于保护透气面,防止渗水、渗料,进而影响弥散型透气环的透气性及使用寿命。

19.本发明所述湍流控制器本体内设置圆环形的弥散型透气环,其圆环宽度a为30~40 mm,高度h为60~90mm,弥散型透气环的外壁与套芯内壁的距离b为30~50mm,湍流控制器本体内腔底部设置圆环形的冲击板。上述设计均是基于本发明具有钢水净化功能的连铸

中间包湍流控制器采用弥散型透气环吹氩、改善钢液的流动状态和促进夹杂物上浮去除的任务,是本领域的技术人员经过大量的数值物理模拟研究实验和工业化应用试验验证得到的。在模拟研究实验中我们意外地发现,在湍流控制器本体内腔内设置弥散型透气环,吹气后,气泡向上运动,在湍流控制器内形成环形的气幕屏障,大包注流进入湍流控制器内,将气泡“击碎”形成大量小气泡,而上浮的气泡又抑制了注流下行的速度,两者相互作用,减弱了钢液形成湍流的程度,改善了中间包内钢液的流动状态,延长了钢液在中间包内的停留时间,促进了夹杂物上浮,有效减少了卷渣、夹杂物进入浇注区,更有效的促进了钢液成分和温度的均匀。同时我们也发现弥散型透气环的宽度a、弥散型透气环的外壁与套芯内壁的距离b及吹入氩气流量大小对冶金效果都有直接影响。经过大量的研究实验与应用试验,我们研究确定了最佳的弥散型透气环的宽度a、弥散型透气环的外壁与套芯内壁的距离 b,以及吹入氩气的控制参数。在大量的研究与应用试验中,根据湍流控制器的侵蚀、冲刷情况分析,确定了弥散型透气环的高度h为60~90mm,并在湍流控制器本体内腔底部增加设置圆柱形的冲击板,提高了湍流控制器的整体使用寿命,使得连铸中间包连浇时间提高到18~20h,取得了预料不到的技术效果。

20.本发明所述进气管、进气管路的材质均为耐热不锈钢圆管,外径均为10~12mm。

21.本发明还提供具有钢水净化功能的连铸中间包湍流控制器的安装方法,包括以下步骤:

22.1)在中间包端部包沿压板与侧部包沿压板接缝处气割一个包沿压板割口,割口宽度与进气管路(的外径相适应,使进气管路从包沿压板割口伸出;

23.2)将湍流控制器本体安放在中间包冲击区包底永久衬上面,并使进气管对准中间包工作衬端部与侧壁交汇的bc线;

24.3)连接、铺设进气管路:根据测量的拐弯尺寸,热弯进气管路,将进气管路与进气管连接后,将进气管路沿着中间包工作衬的端部与侧壁交汇的bc线铺设,最后从包沿压板割口伸出,将进气管路焊接固定于包沿压板上;

25.4)安装、固定湍流控制器本体;

26.5)将镁质涂抹料铺设在bc线外露的进气管路部位,涂抹成流线形涂抹料外层,同时在包沿压板割口内填实抹平。

27.至此,本发明所述的具有钢水净化功能的连铸中间包湍流控制器的安装完成,待中间包工作衬烘烤后,即可上线使用。上述安装方法中,各部件的安装没有特别说明的均可采用现有技术。

28.步骤3)中采用钢筋、角钢或钢板将进气管路焊接固定于包沿压板上。

29.一种利用具有钢水净化功能的连铸中间包湍流控制器进行吹氩的方法,包括如下步骤:

30.连铸中间包烘包前,将进气管路与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在10~15nl/min,连铸大包停浇后,停止吹入氩气。

31.本发明的有益效果:

32.1)本发明提供的具有钢水净化功能的连铸中间包湍流控制器,在控制器本体内设置圆环形的弥散型透气环。吹入氩气后,氩气泡向上运动,在湍流控制器内形成环形的气幕

屏障,大包注流进入湍流控制器内,将部分氩气泡“击碎”形成更多、更小的氩气泡。氩气泡在上浮过程中又抑制了注流下行的速度,二者相互作用,减弱了钢液湍流程度,改善了钢液的流动状态,延长了钢液在中间包内的停留时间。进而促进了夹杂物上浮,有效减少了卷渣、夹杂物进入浇注区,更有效的促进了钢液成分和温度的均匀。本发明应用于单流宽板坯连铸中间包浇注生产钢种ah36,连铸坯中夹杂物数量比应用现有技术cn103990787a (201410209515.2)同比减少25%以上,正常吹氩流量同比减小50%以上。

33.2)本发明提供的具有钢水净化功能的连铸中间包湍流控制器,其各部位采用不同材质、不同成型工艺。其中,套芯采用镁质预制件、中温烧制工艺生产,弥散型透气环采用等静压成型、高温烧制,冲击板采用镁碳质等静压成型。上述采用不同工艺的方法实现了湍流控制器各部位使用寿命同步,提高了湍流控制器的总体使用寿命,解决了制约连铸中间包使用寿命的瓶颈难题,应用本发明的中间包连浇时间比应用现有技术cn 103990787a (201410209515.2)同比提高4h。

34.3)本发明所述气室的下口设有气室密封盖板,气室密封盖板呈圆环形,圆环的外壁半径r在弥散型透气环外壁的半径∮和透气环本体的外壁半径¢之间,气室密封盖板上设有 4~6个结合孔,使得气室密封盖板不仅能完全盖住气室的下口,又能保证气室密封盖板和弥散型透气环、透气环本体三者之间都有一定的结合面,防止了气室密封盖板发生位移,解决了湍流控制器制备过程中气室渗水、渗料造成的堵塞问题。

35.4)本发明所述具有钢水净化功能的连铸中间包湍流控制器的安装方法,进气管路沿着中间包工作衬的端部与侧壁交汇的bc线铺设,该部位是整个中间包工作衬侵蚀、冲刷最轻的部位,铺设工艺简单、安全可靠,解决了现有进气管路铺设不牢靠引发的中间包工作衬穿钢、进气管路熔损等安全问题,提高了进气管路和中间包工作衬的安全可靠性。

附图说明

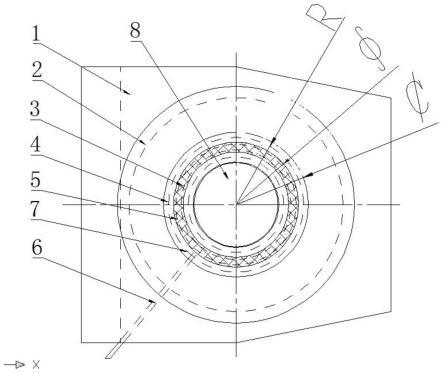

36.图1为本发明实施例中具有钢水净化功能的连铸中间包湍流控制器结构剖视图。

37.图2为本发明实施例中具有钢水净化功能的连铸中间包湍流控制器结构俯视图。

38.图3为本发明实施例中气室密封盖板结构示意图。

39.图4为本发明实施例中具有钢水净化功能的连铸中间包湍流控制器安装俯视图。

40.图5为本发明实施例中具有钢水净化功能的连铸中间包湍流控制器安装a-a剖视图。

41.图中,1.湍流控制器本体;2.套芯;3.弥散型透气环;4.透气环本体;5.气室;6.进气管; 7.气室密封盖板;8.冲击板;9.结合孔;10.进气管路;11.中间包工作衬;12.涂抹料外层;13. 包沿压板割口;14.包沿压板;15.中间包包底永久衬。

具体实施方式

42.下面结合附图与实施例对本发明进一步说明,但本发明的保护范围不仅限于此。

43.实施例中镁质涂抹料为常规耐火材料,市购产品。

44.实施例1

45.具有钢水净化功能的连铸中间包湍流控制器,如图1~图5所示,包括湍流控制器本体1、套芯2、弥散型透气环3、透气环本体4、气室5、进气管6、气室密封盖板7、冲击板8,湍

流控制器本体1的内腔上部沿纵向中心线同心设置圆环形的套芯2,湍流控制器本体1 的内腔底部沿纵向中心线,由内向外同心依次设置圆柱形的冲击板8、透气环本体4,透气环本体4内自上而下设置有弥散型透气环3、气室5和气室密封盖板7,弥散型透气环3 的上部伸出透气环本体4的上表面,所述的气室位于弥散型透气环的底部、并与弥散型透气环连通,气室的侧部连接有进气管6,进气管的一端与气室连通,另一端由内到外依次从透气环本体4、湍流控制器本体1的侧部伸出。

46.所述气室5整体为圆环形,气室的纵剖面为半圆形,其半径r为8mm,其特征在于,气室的下口设有气室密封盖板7,气室密封盖板呈圆环形,圆环的外壁半径r在弥散型透气环外壁的半径∮和透气环本体的外壁半径¢之间,使得气室密封盖板既能完全盖住气室的下口,又保证气室密封盖板与弥散型透气环和出钢口砖本体三者之间都有一定的结合面。所述气室密封盖板上设有6个结合孔9,结合孔的直径d为16mm,进一步增加气室密封盖板与弥散型透气环和透气环本体三者之间的结合点,防止气室密封盖板发生位移,解决了气室密封盖板对气室的密封作用失效问题。

47.所述进气管6一端的外壁焊接于气室盖板7的上表面,并根据进气管的实际铺设方向确定进气管在气室盖板的焊接位置,且其端部与气室密封盖板7的纵向中心线对齐,使得进气管6与气室的连通面积最大、连通效果最优。

48.所述弥散型透气环3,其横剖面呈圆环形,其纵剖面呈矩形,圆环宽度a为40mm,高度h为90mm,弥散型透气环3的外壁与套芯2内壁的距离b为50mm。所述弥散型透气环 3,采用高纯刚玉、莫来石等为主原料,通过等静压成型、高温烧成。所述弥散型透气环3 的内端工作面涂抹一层石蜡,用于保护透气面,防止渗水、渗料,进而影响弥散型透气环的透气性及使用寿命。弥散型透气环3设置于透气环本体4的中心部位,即弥散型透气环3的外侧距离透气环本体4的外壁与弥散型透气环3的内侧距离透气环本体4的内壁距离相同。气室5通过埋设胎模一次成型于弥散型透气环的底部,体积密度≥2.6g/cm3,高温耐压强度≥50mpa,显气孔率25~28%,al2o3+sio2+cr2o3含量≥94%。

49.所述冲击板8整体为圆柱形,采用镁碳质等静压成型,体积密度≥2.92g/cm3,常温耐压强度≥45.4mpa,常温抗折强度≥22.9mpa,mgo含量≥75%,c含量14~15%。冲击板的直径为25mm,高度为105mm所述透气环本体4,采用刚玉-尖晶石质浇注料浇注成型,体积密度≥2.95g/cm3,高温抗折强度≥12mpa,高温耐压强度≥60mpa,al2o3+mgo含量≥92%,cr2o3含量≥4.0%。所述套芯2整体为上大、下小的圆台形,中部设有圆柱形的通孔,采用镁质预制件现有技术生产。

50.所述湍流控制器本体1,采用现有技术生产的镁尖晶石质浇注料浇注成型、中温烧成。所述镁尖晶石质浇注料为现有技术生产,mgo含量≥71wt%,体积密度≥3.03g/cm3,抗折强度(1500℃)≥9mpa。

51.上述具有钢水净化功能的连铸中间包湍流控制器的安装方法,包括以下步骤:

52.1)在中间包端部包沿压板与侧部包沿压板接缝处气割一个包沿压板割口13,割口宽度与进气管路10的外径相适应,使进气管路从包沿压板割口13伸出;

53.2)采用现有技术,将湍流控制器本体1安放在中间包冲击区包底永久衬15上面,并使进气管6对准中间包工作衬端部与侧壁交汇的bc线;

54.3)连接、铺设进气管路10:采用现场测量拐弯尺寸、现场热弯进气管路,将进气管

路 10与进气管6连接后,将进气管路10沿着中间包工作衬11的端部与侧壁交汇的bc线铺设,最后从包沿压板割口13伸出,采用钢筋、角钢或钢板将进气管路10焊接固定于包沿压板 14上;

55.4)采用现有技术安装、固定湍流控制器本体1;

56.5)采用镁质涂抹料铺设在bc线外露的进气管路10部位涂抹成流线形涂抹料外层12,同时在包沿压板割口13内填实抹平,至此本发明具有钢水净化功能的连铸中间包湍流控制器的安装完成,待中间包工作衬11烘烤后,即可上线使用。

57.所述进气管6、进气管路10材质均为耐热不锈钢圆管,外径均为12mm。

58.利用上述具有钢水净化功能的连铸中间包湍流控制器进行吹氩方法,包括如下步骤:

59.连铸中间包烘包前,将进气管路10与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在15nl/min,连铸大包停浇后,停止吹入氩气。

60.实施例2

61.具有钢水净化功能的连铸中间包湍流控制器,如实施例1所述,不同之处在于:

62.所述气室5的半径r为6mm。

63.所述气室密封盖板上设有4个结合孔9,结合孔的直径d为10mm,

64.所述弥散型透气环3的圆环宽度a为30mm,高度h为60mm,弥散型透气环3的外壁与套芯2内壁的距离b为30mm。

65.所述进气管6、进气管路10材质均为耐热不锈钢圆管,外径均为10mm。

66.利用本实施例所述具有钢水净化功能的连铸中间包湍流控制器进行吹氩方法,包括如下步骤:

67.连铸中间包烘包前,将进气管路10与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在10nl/min,连铸大包停浇后,停止吹入氩气。

68.实施例3

69.具有钢水净化功能的连铸中间包湍流控制器,如实施例1所述,不同之处在于:

70.所述气室5的半径r为7mm。

71.所述气室密封盖板上设有4个结合孔9,结合孔的直径d为12mm,

72.所述弥散型透气环3的圆环宽度a为35mm,高度h为70mm,弥散型透气环3的外壁与套芯2内壁的距离b为40mm。

73.所述进气管6、进气管路10材质均为耐热不锈钢圆管,外径均为11mm。

74.利用本实施例所述具有钢水净化功能的连铸中间包湍流控制器进行吹氩冶金方法,包括如下步骤:

75.连铸中间包烘包前,将进气管路10与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在12nl/min,连铸大包停浇后,停止吹入氩气。

76.对比例1

77.一种用于去除连铸中间包内钢液夹杂物的装置及方法,参见中国专利文献cn 103990787a(201410209515.2),实施例1所述的用于去除连铸中间包内钢液夹杂物的装置及实施例4所述的用于去除连铸中间包内钢液夹杂物的方法,中间包内正常浇注钢液面时,气幕透气砖吹氩流量控制在30nl/min。

78.对实施例1~3及对比例1,在莱芜钢铁集团银山型钢有限公司炼钢厂单流宽板坯连铸中间包上应用对比分析,钢种ah36,分别取铸坯试样,试样尺寸为长、宽均为30mm,采用电镜检测分析夹杂物数量,对比结果见表1。

79.表1

[0080][0081]

通过上表的数据对比,应用本发明,使得连铸坯中夹杂物数量比应用现有技术cn 103990787a(201410209515.2)同比减少25%以上,正常吹氩流量同比减小50%以上,中间包连浇时间同比提高4h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1