一种大型带钢酸洗设备及其使用方法与流程

1.本发明涉及带钢酸洗技术领域,具体为一种大型带钢酸洗设备及其使用方法。

背景技术:

2.酸洗是将开卷后的热轧带钢连续地经过酸洗槽内酸液去除氧化铁皮、经过漂洗槽内漂洗水去除表面残留酸液,再经过吹扫和烘干去除表面漂洗水,获得银白光亮的表面。如果机组停止5分钟以上,漂洗槽内的带钢在表面残留漂洗水与槽内水蒸气的作用下产生深褐色至黑色的水锈,现有技术在机组重新运行前,将漂洗段内的带钢倒退,通过盐酸去除水锈,然后启动带钢运行,通过该种方式,极大的降低了工作效率。

技术实现要素:

3.本发明的目的在于提供一种大型带钢酸洗设备及其使用方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种大型带钢酸洗设备,包括第一风管、第一阀门、第一连接管、第一喷淋管、第二风管、第二阀门、第二连接管、第二喷淋管、第三风管、第三阀门、第三连接管、第四风管、第三喷淋管、第五风管、第一漂洗槽、第四连接管、第一循环泵、第一外部循环罐、第二循环泵、第五连接管、脱盐水罐、第六连接管、第二外部循环罐、第七连接管、固定排风管、第三外部循环罐、第八连接管、第三循环泵、第四循环泵、第九连接管、冲洗水罐、第四喷淋管、第一固定管、第四外部循环罐、连接排风管、第二固定管、第四阀门、第二漂洗槽、第三固定管、第一排风管、第四固定管、第五循环泵、第五阀门、第五固定管、第二排风管、第六固定管、第七固定管、第六阀门、第六循环泵、第八固定管、第三漂洗槽、第四漂洗槽和第九固定管,所述第一漂洗槽的一侧依次设置有第二漂洗槽、第三漂洗槽和第四漂洗槽,第二漂洗槽、第三漂洗槽和第四漂洗槽上设置有挤干辊,第一漂洗槽、第二漂洗槽、第三漂洗槽和第四漂洗槽的内部分别均匀设置有若干个相互对应的第一风管、第二风管、第三风管和第四风管,且第一风管、第二风管、第三风管和第四风管上均匀的设置有12个风嘴,同时第四漂洗槽的内部均匀的设置有第五风管,第五风管上均匀的设置有12个风嘴,且第四风管位于第五风管和第三风管之间,第一漂洗槽的底端固定连接有第二固定管的一端,第二固定管的另一端固定连接在第四外部循环罐上,第四外部循环罐上设置有连接排风管,同时第四外部循环罐上固定连接有第一固定管的一端,第一固定管的另一端固定连接在冲洗水罐上,冲洗水罐上固定连接有第九连接管,且第九连接管上设置有第四循环泵,第四外部循环罐上固定连接有第九固定管的一端,第九固定管的另一端并联设有第一喷淋管,同时第九固定管上设置有第三循环泵和第四阀门,且第三循环泵位于靠近第四外部循环罐的一侧。

5.优选的,所述第四外部循环罐上固定连接有第八连接管的一端,第八连接管的另一端固定连接在第三外部循环罐上,第三外部循环罐上设置有固定排风管,第三外部循环罐上固定连接有第八固定管的一端,第八固定管的另一端固定连接在第二漂洗槽上。

6.优选的,所述第三外部循环罐上固定连接有第七固定管的一端,第七固定管的另一端并联设置有第二喷淋管,同时第七固定管上设置有第六阀门和第六循环泵,同时第七固定管位于靠近第三外部循环罐的一侧。

7.优选的,所述第三外部循环罐上固定连接有第七连接管的一端,第七连接管的另一端固定连接在第二外部循环罐上,第二外部循环罐上设置有第二排风管,同时第二外部循环罐上固定连接有第六固定管的一端,第六固定管的另一端固定连接在第三漂洗槽上。

8.优选的,所述第二外部循环罐上固定连接有第五固定管的一端,第五固定管的另一端并联设置有第三喷淋管,且第五固定管上设置有第五循环泵和第五阀门,且第五循环泵位于靠近第二外部循环罐的一侧。

9.优选的,所述第二外部循环罐上固定连接有第六连接管的一端,第六连接管的另一端固定连接在第一外部循环罐上,第一外部循环罐上固定连接有第一排风管,同时第一外部循环罐上固定连接有第四固定管的一端,第四固定管的另一端固定连接也在第四漂洗槽上。

10.优选的,所述第一外部循环罐上固定连接有第三固定管的一端,同时第三固定管上设置有第一循环泵,且第三固定管的另一端并联设置有第四喷淋管,第一外部循环罐上固定连接有第五连接管的一端,第五连接管的另一端固定连接在脱盐水罐上,同时第五连接管上设置有第二循环泵,第三固定管上固定连接有第四连接管的一端,同时第三固定管与第四连接管的连接处位于第一循环泵和第四喷淋管之间。

11.优选的,所述第四连接管的另一端依次并联有第三连接管、第二连接管和第一连接管,且第三连接管、第二连接管和第一连接管上分别设置有第三阀门、第二阀门和第一阀门,同时第三连接管、第二连接管和第一连接管分别固定连接在第五固定管、第七固定管和第四漂洗槽上。

12.一种大型带钢酸洗设备的使用方法,包括步骤一,连接;步骤二,溢流;步骤三,漂洗;步骤四,回流;步骤五,喷淋;

13.其中上述步骤一中,带钢在酸洗的过程中,从第一风管处开始,从第五风管处结束,且在酸洗的过程中,且将设置的连接排风管、固定排风管、第二排风管和第一排风管与排风系统连接,同时排风系统运转状态;

14.其中上述步骤二中,新鲜的脱盐水利用设置的脱盐水罐以及第二循环泵以6~15m3/h流速从第一外部循环罐补入;由于溢流高度的差别,漂洗水的溢流顺序是先进入到第一外部循环罐中,随后利用设置的第六连接管流入到第二外部循环罐中,然后利用设置的第七连接管流入到第三外部循环罐中,然后利用设置的第八连接管漏入到第四外部循环罐中,其次通过设置的第一固定管流入到冲洗水罐中,最后通过设置的第九连接管和第四循环泵流入到酸再生间;且此时第一漂洗槽、第二漂洗槽、第三漂洗槽和第四漂洗槽中,不再积存漂洗水,漂洗水也不再经过第一漂洗槽、第二漂洗槽、第三漂洗槽和第四漂洗槽溢流;

15.其中上述步骤三中,漂洗水首先利用设置的第三循环泵、第七固定管、第五循环泵和第一循环泵的工作使第四外部循环罐、第三外部循环罐、第二外部循环罐和第一外部循环罐中的漂洗水分别冲第一喷淋管、第二喷淋管、第三喷淋管和第四喷淋管中喷出,从而对带钢上下表面进行漂洗处理,且漂洗水分别落入到第一漂洗槽、第二漂洗槽、第三漂洗槽和

第四漂洗槽内,然后通过设置的第二固定管、第八固定管、第六固定管和第四固定管流入到第四外部循环罐、第三外部循环罐、第二外部循环罐和第一外部循环罐中;同时设置的连接排风管、固定排风管、第二排风管和第一排风管进行排风处理,避免了第四外部循环罐、第三外部循环罐、第二外部循环罐和第一外部循环罐内的水蒸气进行回流,同时第四外部循环罐、第三外部循环罐、第二外部循环罐和第一外部循环罐均为白钢结构,单个体积4m3;液体容积由各自溢流口的高度确定,分别为第四外部循环罐液体容积的最大量为3.0m3,第三外部循环罐液体容积的最大量为3.2m3,第二外部循环罐液体容积的最大量为3.4m3,第一外部循环罐液体容积的最大量为3.6m3;

16.其中上述步骤四中,带钢进入第一漂洗槽中后,通过第一喷淋管喷出的漂洗水对带钢进行漂洗,落下的漂洗水回流到第四外部循环罐中,此时第四外部循环罐内的漂洗水含酸量最高,带钢进入到第二漂洗槽中,漂洗水回流至第三外部循环罐内,此时第三外部循环罐内的漂洗水含酸量低于第四外部循环罐内漂洗水的酸含量,当带钢从第二漂洗槽出来,进入到第三漂洗槽中后,利用第三喷淋管喷出的漂洗水对带钢进行漂洗,落下的漂洗水回流至第二外部循环罐中,且第二外部循环罐内的漂洗水含酸量低于第三外部循环罐内漂洗水的含酸量,当带钢从第三漂洗槽出来,进入到第四漂洗槽中,通过第四喷淋管喷出的漂洗水对带钢进行漂洗,落下的漂洗水回流至第一外部循环罐中,此时第一外部循环罐内的漂洗水含酸量低于第二外部循环罐中漂洗水的酸度;

17.其中上述步骤五中,当带钢运行停止后,第二漂洗槽、第三漂洗槽和第四漂洗槽上设置的挤干辊抬起;同时第三循环泵、第六循环泵和第五循环泵停止运转,进而使第一喷淋管、第二喷淋管和第三喷淋管停止喷出漂洗水;第四阀门、第六阀门和第五阀门关闭,切断流的路径;然后使第一循环泵保持运转第一漂洗槽秒钟;随后使第一风管、第二风管、第三风管、第四风管和第五风管上设置的风嘴投入吹扫25秒钟;同时第一风管、第二风管、第三风管、第四风管和第五风管上设置的风嘴吹扫压力为0.4mpa;风嘴在风管上倾斜对称设备,同时风嘴的轴线与竖直直线产生的夹角为30

°

,前5秒钟第一阀门打开,第一外部循环罐内的漂洗水对第一漂洗槽内的带钢进行喷淋漂洗,然后第二个5秒钟第一阀门关闭,第二阀门打开,第一外部循环罐内的漂洗水对第二漂洗槽内的带钢进行喷淋漂洗,随后第三个5秒钟第二阀门关闭,第三阀门打开,第一外部循环罐内的漂洗水对第三漂洗槽内的带钢进行喷淋漂洗,然后第一漂洗槽、第二漂洗槽和第三漂洗槽内分别设置的第一喷淋管、第二喷淋管和第三喷淋管同时工作,且伴随吹扫,保证带钢表面残留的酸液被漂洗干净,吹落的漂洗水回流至第四外部循环罐、第三外部循环罐和第二外部循环罐中,且第一漂洗槽、第二漂洗槽和第三漂洗槽内没有积存的漂洗水;15秒钟后,第一循环泵停止,第三阀门关闭,喷淋停止,吹扫继续保持10秒钟,保证带钢表面没有残留的漂洗水;第25秒钟后,第四阀门、第六阀门和第五阀门打开,为再次带钢运行的喷淋漂洗做好准备。

18.与现有技术相比,本发明的有益效果是:该发明利用设置的第一风管、第二风管、第三风管、第四风管和第五风管,当机组停机后,有利于吹除带钢表面残留的酸液和漂洗水,同时利用设置的第一喷淋管、第二喷淋管、第三喷淋管和第四喷淋管,有利于对带钢进行喷淋处理,从而通过喷淋和吹扫保证了漂洗段内的带钢没有残留酸液和残留漂洗水,实现了带钢停止后,停留在漂洗段内部的带钢不产生停车水锈,同时无需倒退处理,进而提高了工作效率;同时增加了四个外部循环罐,外部循环罐连接机组排风系统,去除了漂洗槽内

水蒸气的熏蒸环境,从而降低了带钢产生水锈的几率。

附图说明

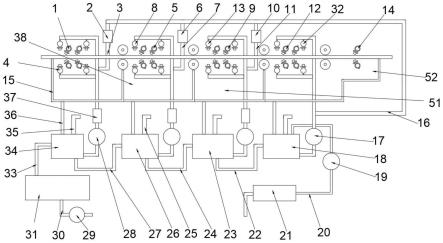

19.图1为本发明的整体结构示意图;

20.图2为本发明的局部结构示意图;

21.图3为本发明的方法流程图;

22.图中:1、第一风管;2、第一阀门;3、第一连接管;4、第一喷淋管;5、第二风管;6、第二阀门;7、第二连接管;8、第二喷淋管;9、第三风管;10、第三阀门;11、第三连接管;12、第四风管;13、第三喷淋管;14、第五风管;15、第一漂洗槽;16、第四连接管;17、第一循环泵;18、第一外部循环罐;19、第二循环泵;20、第五连接管;21、脱盐水罐;22、第六连接管;23、第二外部循环罐;24、第七连接管;25、固定排风管;26、第三外部循环罐;27、第八连接管;28、第三循环泵;29、第四循环泵;30、第九连接管;31、冲洗水罐;32、第四喷淋管;33、第一固定管;34、第四外部循环罐;35、连接排风管;36、第二固定管;37、第四阀门;38、第二漂洗槽;39、第三固定管;40、第一排风管;41、第四固定管;42、第五循环泵;43、第五阀门;44、第五固定管;45、第二排风管;46、第六固定管;47、第七固定管;48、第六阀门;49、第六循环泵;50、第八固定管;51、第三漂洗槽;52、第四漂洗槽;53、第九固定管。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1-2,本发明提供的一种实施例:一种大型带钢酸洗设备,包括第一风管1、第一阀门2、第一连接管3、第一喷淋管4、第二风管5、第二阀门6、第二连接管7、第二喷淋管8、第三风管9、第三阀门10、第三连接管11、第四风管12、第三喷淋管13、第五风管14、第一漂洗槽15、第四连接管16、第一循环泵17、第一外部循环罐18、第二循环泵19、第五连接管20、脱盐水罐21、第六连接管22、第二外部循环罐23、第七连接管24、固定排风管25、第三外部循环罐26、第八连接管27、第三循环泵28、第四循环泵29、第九连接管30、冲洗水罐31、第四喷淋管32、第一固定管33、第四外部循环罐34、连接排风管35、第二固定管36、第四阀门37、第二漂洗槽38、第三固定管39、第一排风管40、第四固定管41、第五循环泵42、第五阀门43、第五固定管44、第二排风管45、第六固定管46、第七固定管47、第六阀门48、第六循环泵49、第八固定管50、第三漂洗槽51、第四漂洗槽52和第九固定管53,第一漂洗槽15的一侧依次设置有第二漂洗槽38、第三漂洗槽51和第四漂洗槽52,第二漂洗槽38、第三漂洗槽51和第四漂洗槽52上设置有挤干辊,第一漂洗槽15、第二漂洗槽38、第三漂洗槽51和第四漂洗槽52的内部分别均匀设置有若干个相互对应的第一风管1、第二风管5、第三风管9和第四风管12,且第一风管1、第二风管5、第三风管9和第四风管12上均匀的设置有12个风嘴,同时第四漂洗槽52的内部均匀的设置有第五风管14,第五风管14上均匀的设置有12个风嘴,且第四风管12位于第五风管14和第三风管9之间,第一漂洗槽15的底端固定连接有第二固定管36的一端,第二固定管36的另一端固定连接在第四外部循环罐34上,第四外部循环罐34上设

置有连接排风管35,同时第四外部循环罐34上固定连接有第一固定管33的一端,第一固定管33的另一端固定连接在冲洗水罐31上,冲洗水罐31上固定连接有第九连接管30,且第九连接管30上设置有第四循环泵29,第四外部循环罐34上固定连接有第九固定管53的一端,第九固定管53的另一端并联设有第一喷淋管4,同时第九固定管53上设置有第三循环泵28和第四阀门37,且第三循环泵28位于靠近第四外部循环罐34的一侧,第四外部循环罐34上固定连接有第八连接管27的一端,第八连接管27的另一端固定连接在第三外部循环罐26上,第三外部循环罐26上设置有固定排风管25,第三外部循环罐26上固定连接有第八固定管50的一端,第八固定管50的另一端固定连接在第二漂洗槽38上,第三外部循环罐26上固定连接有第七固定管47的一端,第七固定管47的另一端并联设置有第二喷淋管8,同时第七固定管47上设置有第六阀门48和第六循环泵49,同时第七固定管47位于靠近第三外部循环罐26的一侧,第三外部循环罐26上固定连接有第七连接管24的一端,第七连接管24的另一端固定连接在第二外部循环罐23上,第二外部循环罐23上设置有第二排风管45,同时第二外部循环罐23上固定连接有第六固定管46的一端,第六固定管46的另一端固定连接在第三漂洗槽51上,第二外部循环罐23上固定连接有第五固定管44的一端,第五固定管44的另一端并联设置有第三喷淋管13,且第五固定管44上设置有第五循环泵42和第五阀门43,且第五循环泵42位于靠近第二外部循环罐23的一侧,第二外部循环罐23上固定连接有第六连接管22的一端,第六连接管22的另一端固定连接在第一外部循环罐18上,第一外部循环罐18上固定连接有第一排风管40,同时第一外部循环罐18上固定连接有第四固定管41的一端,第四固定管41的另一端固定连接也在第四漂洗槽52上,第一外部循环罐18上固定连接有第三固定管39的一端,同时第三固定管39上设置有第一循环泵17,且第三固定管39的另一端并联设置有第四喷淋管32,第一外部循环罐18上固定连接有第五连接管20的一端,第五连接管20的另一端固定连接在脱盐水罐21上,同时第五连接管20上设置有第二循环泵19,第三固定管39上固定连接有第四连接管16的一端,同时第三固定管39与第四连接管16的连接处位于第一循环泵17和第四喷淋管32之间,第四连接管16的另一端依次并联有第三连接管11、第二连接管7和第一连接管3,且第三连接管11、第二连接管7和第一连接管3上分别设置有第三阀门10、第二阀门6和第一阀门2,同时第三连接管11、第二连接管7和第一连接管3分别固定连接在第五固定管44、第七固定管47和第四漂洗槽52上。

25.请参阅图3,本发明提供的一种实施例:一种大型带钢酸洗设备的使用方法,包括步骤一,连接;步骤二,溢流;步骤三,漂洗;步骤四,回流;步骤五,喷淋;

26.其中上述步骤一中,带钢在酸洗的过程中,从第一风管1处开始,从第五风管14处结束,且在酸洗的过程中,且将设置的连接排风管35、固定排风管25、第二排风管45和第一排风管40与排风系统连接,同时排风系统运转状态;

27.其中上述步骤二中,新鲜的脱盐水利用设置的脱盐水罐21以及第二循环泵19以6~15m3/h流速从第一外部循环罐18补入;由于溢流高度的差别,漂洗水的溢流顺序是先进入到第一外部循环罐18中,随后利用设置的第六连接管22流入到第二外部循环罐23中,然后利用设置的第七连接管24流入到第三外部循环罐26中,然后利用设置的第八连接管27漏入到第四外部循环罐34中,其次通过设置的第一固定管33流入到冲洗水罐31中,最后通过设置的第九连接管30和第四循环泵29流入到酸再生间;且此时第一漂洗槽15、第二漂洗槽38、第三漂洗槽51和第四漂洗槽52中,不再积存漂洗水,漂洗水也不再经过第一漂洗槽15、

第二漂洗槽38、第三漂洗槽51和第四漂洗槽52溢流;

28.其中上述步骤三中,漂洗水首先利用设置的第三循环泵28、第七固定管47、第五循环泵42和第一循环泵17的工作使第四外部循环罐34、第三外部循环罐26、第二外部循环罐23和第一外部循环罐18中的漂洗水分别冲第一喷淋管4、第二喷淋管8、第三喷淋管13和第四喷淋管32中喷出,从而对带钢上下表面进行漂洗处理,且漂洗水分别落入到第一漂洗槽15、第二漂洗槽38、第三漂洗槽51和第四漂洗槽52内,然后通过设置的第二固定管36、第八固定管50、第六固定管46和第四固定管41流入到第四外部循环罐34、第三外部循环罐26、第二外部循环罐23和第一外部循环罐18中;同时设置的连接排风管35、固定排风管25、第二排风管45和第一排风管40进行排风处理,避免了第四外部循环罐34、第三外部循环罐26、第二外部循环罐23和第一外部循环罐18内的水蒸气进行回流,同时第四外部循环罐34、第三外部循环罐26、第二外部循环罐23和第一外部循环罐18均为白钢结构,单个体积4m3;液体容积由各自溢流口的高度确定,分别为第四外部循环罐34液体容积的最大量为3.0m3,第三外部循环罐26液体容积的最大量为3.2m3,第二外部循环罐23液体容积的最大量为3.4m3,第一外部循环罐18液体容积的最大量为3.6m3;

29.其中上述步骤四中,带钢进入第一漂洗槽15中后,通过第一喷淋管4喷出的漂洗水对带钢进行漂洗,落下的漂洗水回流到第四外部循环罐34中,此时第四外部循环罐34内的漂洗水含酸量最高,带钢进入到第二漂洗槽38中,漂洗水回流至第三外部循环罐26内,此时第三外部循环罐26内的漂洗水含酸量低于第四外部循环罐34内漂洗水的酸含量,当带钢从第二漂洗槽38出来,进入到第三漂洗槽51中后,利用第三喷淋管13喷出的漂洗水对带钢进行漂洗,落下的漂洗水回流至第二外部循环罐23中,且第二外部循环罐23内的漂洗水含酸量低于第三外部循环罐26内漂洗水的含酸量,当带钢从第三漂洗槽51出来,进入到第四漂洗槽52中,通过第四喷淋管32喷出的漂洗水对带钢进行漂洗,落下的漂洗水回流至第一外部循环罐18中,此时第一外部循环罐18内的漂洗水含酸量低于第二外部循环罐23中漂洗水的酸度;

30.其中上述步骤五中,当带钢运行停止后,第二漂洗槽38、第三漂洗槽51和第四漂洗槽52上设置的挤干辊抬起;同时第三循环泵28、第六循环泵49和第五循环泵42停止运转,进而使第一喷淋管4、第二喷淋管8和第三喷淋管13停止喷出漂洗水;第四阀门37、第六阀门48和第五阀门43关闭,切断流的路径;然后使第一循环泵17保持运转第一漂洗槽15秒钟;随后使第一风管1、第二风管5、第三风管9、第四风管12和第五风管14上设置的风嘴投入吹扫25秒钟;同时第一风管1、第二风管5、第三风管9、第四风管12和第五风管14上设置的风嘴吹扫压力为0.4mpa;风嘴在风管上倾斜对称设备,同时风嘴的轴线与竖直直线产生的夹角为30

°

,前5秒钟第一阀门2打开,第一外部循环罐18内的漂洗水对第一漂洗槽15内的带钢进行喷淋漂洗,然后第二个5秒钟第一阀门2关闭,第二阀门6打开,第一外部循环罐18内的漂洗水对第二漂洗槽38内的带钢进行喷淋漂洗,随后第三个5秒钟第二阀门6关闭,第三阀门10打开,第一外部循环罐18内的漂洗水对第三漂洗槽51内的带钢进行喷淋漂洗,然后第一漂洗槽15、第二漂洗槽38和第三漂洗槽51内分别设置的第一喷淋管4、第二喷淋管8和第三喷淋管13同时工作,且伴随吹扫,保证带钢表面残留的酸液被漂洗干净,吹落的漂洗水回流至第四外部循环罐34、第三外部循环罐26和第二外部循环罐23中,且第一漂洗槽15、第二漂洗槽38和第三漂洗槽51内没有积存的漂洗水;15秒钟后,第一循环泵17停止,第三阀门10关

闭,喷淋停止,吹扫继续保持10秒钟,保证带钢表面没有残留的漂洗水;第25秒钟后,第四阀门37、第六阀门48和第五阀门43打开,为再次带钢运行的喷淋漂洗做好准备。

31.基于上述,本发明的优点在于:一、本发明通过第一外部循环罐18、第二外部循环罐23、第三外部循环罐26和第四外部循环罐34代替第一漂洗槽15、第二漂洗槽38、第三漂洗槽51和第四漂洗槽52,使带钢运行漂洗过程和停车后,第一漂洗槽15、第二漂洗槽38、第三漂洗槽51和第四漂洗槽52内没有存水,从而消除了第一漂洗槽15、第二漂洗槽38、第三漂洗槽51和第四漂洗槽52内水蒸汽作为产生停车水锈的第一个条件;二、本发明在程序上增加了带钢停车后的用第四漂洗槽52内清洁的漂洗水对漂洗段内带钢的漂洗,保证了带钢停止后漂洗段内带钢的清洁无酸,从而消灭了产生停车水锈的第二个条件;三、本发明增加了带钢停车后漂洗段内对带钢版面的吹扫,保证了漂洗段内带钢停车后表面干净无水,并起到对漂洗段内带钢降低温度的作用,从而消灭了产生停车水锈的第三个条件。

32.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1