一种150t转炉高磷高硅单渣模型控制方法与流程

1.本发明涉及钢铁冶金技术领域,尤其涉及一种150t转炉高磷高硅单渣模型控制方法。

背景技术:

2.我国是世界钢铁大国,而钢铁行业目前面临资源和成本的双重制约,从长远来看,高质量要求越来越高,原辅料条件越来越差,只有降低生产成本,提高各项经济技术指标,提高生产效率,才能使一个钢铁企业有更大的生存和发展空间。

3.铁水硅含量、磷含量普遍偏高和波动大,十分不利于转炉冶炼,为转炉炼钢的生产带来极大的困难。由于铁水磷、硅元素含量较高,冶炼存在很多问题如渣量大、消耗高、冶炼操作不稳定,喷溅较多、终点命中率低、补吹次数多、冶炼周期长,由此引起转炉生产效率低、吨钢成本高等关联问题,为了解决这些问题必须对目前的冶炼工艺进行优化。

4.因此,基于使用高磷硅含量不稳定铁水冶炼对转炉复吹模式与高效脱磷技术等冶金效果关系进行深入研究,并将研究成果固化为操作模型,转化为实际生产的操作标准,降低冶炼成本、提高转炉终点钢水质量,实现高效冶炼对转炉工艺研究意义重大。

技术实现要素:

5.为了解决上述技术问题,本发明的目的是提供一种150t转炉高磷高硅单渣模型控制方法,解决了高磷高硅铁水条件生产成本高的问题,可实现高磷高硅铁水条件转炉炼钢低成本生产。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种150t转炉高磷高硅单渣模型控制方法,包括:

8.1).根据高磷高硅铁水条件特点,结合温度控制制度、供氧流量控制、枪位控制、底吹强度控制,建立转炉生产过程操作控制模型;

9.1.1)通过多批次少批量加料控制,实现转炉生产过程均匀升温;

10.1.2)通过分期氧化铁控制,高效利用渣中氧化铁的有效作用实现快速化渣1.3)通过不同流量控制不同供氧强度和分阶段底吹强度控制,加强熔池搅拌,实现转炉冶炼过程脱碳脱磷反应均匀稳定高效进行;

11.2).在150t转炉推广应用模型操作控制,达到高磷高硅铁水条件转炉冶炼高效脱磷效果,实现了渣中氧化铁控制降低和辅料消耗降低,实现转炉过程高效稳定生产控制。

12.进一步的,具体包括:

13.1).建立高磷高硅铁水转炉生产过程操作控制模型;

14.1.1).通过建立多批次少批量加料控制模式,并应有与实践,实现转炉生产过程均匀升温;

15.转炉加料过程控制:采用多批次、小批量加入控制方式;在下枪后冶炼初期加入总料量的45-55%%,严禁超过60%,创造前期低温去磷的有利条件,保持温度均匀提升;在吹

炼过程中化好渣的条件下,即在吹炼5-7min时,再进行少批量多批次加入控制,剩余料量控制加入次数在5-10批次之间,批量可平均控制根据需要适当调整;

16.1.2).通过建立氧枪枪位、氧气流量和底吹强度配合的生产控制模式,实现分阶段氧枪枪位、供氧流量和底吹强度配合控制,加强熔池搅拌,达到转炉冶炼过程脱碳脱磷反应均匀稳定高效运行、稳定脱硅和高效脱磷效果;

17.高磷高硅铁水条件单渣操作模型:高磷高硅铁水条件单渣操作冶炼枪位采用“低一高一低”控制,开吹打火枪位160cm,由于铁水硅高温度上升较快,可适当提高枪位控制,打着火后迅速将枪降到140cm进行前期冶炼,氧气流量由21000逐渐提高至30000nm3/h,底吹采用高强度0.08nm3/t

·

min控制,强化搅拌脱硅脱磷;吹炼中期时碳开始大量氧化,熔池内温度逐渐升高至1400℃以上,氧枪采用高枪位160-180cm控制,过程流量可阶段性调低至27000nm3/h控制,在吹炼过程当中根据炉渣的反应情况适当补加含铁冷料保证氧化铁平衡,避免熔渣返干;吹炼后期,碳氧反应速度放缓,氧枪枪位逐渐降低枪位至130cm,流量提高到30000nm3/h,底吹采用高强度0.09nm3/t

·

min控制,加强搅拌,实现后期降低渣中氧化铁含量和高效脱磷效果,保证熔池内温度和成分的均匀,利于判断终点拉碳命中。

18.与现有技术相比,本发明的有益技术效果:

19.本发明根据高磷高硅铁水条件特点,结合温度控制制度、供氧流量控制、枪位控制、底吹强度控制,建立转炉生产过程操作控制模型;通过多批次少批量加料控制,实现转炉生产过程均匀升温;通过分期氧化铁控制,高效利用渣中氧化铁的有效作用实现快速化渣;通过不同供氧强度(不同流量控制)和分阶段底吹强度控制,加强熔池搅拌,实现转炉冶炼过程脱碳脱磷反应均匀稳定高效进行;最终实现高磷高硅铁水条件转炉冶炼过程高效低成本生产控制。

附图说明

20.下面结合附图说明对本发明作进一步说明。

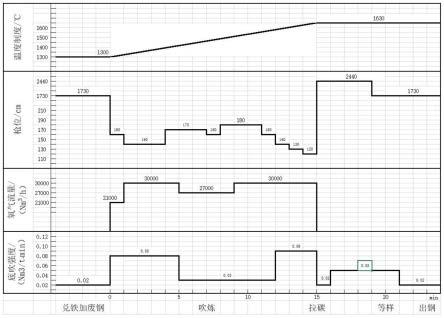

21.图1为单渣操作模型(高磷高硅模型)。

具体实施方式

22.为了能够更清楚地理解本发明的上述方面、特征和优点,下面结合具体实施方式对本发明进行进一步的详细描述。

23.150t转炉高磷高硅单渣模型控制方法,具体包括:

24.1).建立高磷高硅铁水转炉生产过程操作控制模型;

25.1.1).通过建立多批次少批量加料控制模式,并应有与实践,实现转炉生产过程均匀升温;

26.转炉加料过程控制:采用多批次、小批量加入控制方式。在下枪后冶炼初期加入总料量的50%左右,严禁超过60%,创造前期低温去磷的有利条件,保持温度均匀提升;在吹炼过程中化好渣的条件下,即在吹炼6min左右时,再进行少批量多批次加入控制,剩余料量控制加入次数在5-10批次之间,批量可平均控制,也可适当调整,举例模式见表1,此控制方式可实现冶炼过程全程化渣和均匀升温,避免返干,可高效利用石灰,最终达到高效脱磷目的。

[0027][0028]

加入的辅料包括白灰、白云石、铁皮等,如表1所示为相对量辅料加入模式,即以辅料总量的百分比表示,这样可以适用任何吨位转炉的任何辅料加入量控制,可将此模式输入转炉二级控制系统,进行自动控制操作;模式1-4为举例加料模式,此模式可根据实际情况进行增加和拓展。

[0029][0030]

如表2所示,为150吨转炉吨钢辅料加入量为50kg/t的绝对量加料模式,单位为吨(t),操作工可据此直接模拟操作控制。

[0031]

1.2).通过建立氧枪枪位、氧气流量和底吹强度配合的生产控制模式,实现分阶段氧枪枪位、供氧流量和底吹强度配合控制,加强熔池搅拌,达到转炉冶炼过程脱碳脱磷反应均匀稳定高效运行、稳定脱硅和高效脱磷效果;

[0032]

高磷高硅铁水条件单渣操作模型:高磷高硅铁水条件单渣操作冶炼枪位采用“低一高一低”控制,开吹打火枪位160cm,由于铁水硅高温度上升较快,可适当提高枪位控制,打着火后迅速将枪降到140cm进行前期冶炼,氧气流量由21000逐渐提高至30000nm3/h,底吹采用高强度0.08nm3/t

·

min控制,强化搅拌脱硅脱磷。吹炼中期时碳开始大量氧化,熔池内温度逐渐升高至1400℃以上,氧枪采用高枪位160-180cm控制,过程流量可阶段性调低27000nm3/h控制,在吹炼过程当中根据炉渣的反应情况适当补加含铁冷料保证氧化铁平衡,避免熔渣返干。吹炼后期,碳氧反应速度放缓,氧枪枪位逐渐降低枪位至130cm,流量提高到30000nm3/h,底吹采用高强度0.09nm3/t

·

min控制,加强搅拌,实现后期降低渣中氧化铁(feo)含量和高效脱磷效果,保证熔池内温度和成分的均匀,利于判断终点拉碳命中。详

见高磷高硅铁水条件单渣操作模型,如图1所示。

[0033]

优化变压变枪操作模式控制,可有效提高熔池前期温度,促进渣化;过程高枪位控制,保持渣中feo含量,保障脱磷效果;终点前低枪位高供氧强度吹炼,提高脱碳速度和搅拌动力学条件,降低钢水氧化性,提高金属收得率。

[0034]

2).在150t转炉模型推广应用效果

[0035]

通过模型推广操作控制,达到高磷高硅铁水条件转炉冶炼高效脱磷效果,实现了渣中氧化铁控制降低和辅料消耗降低,实现转炉过程高效稳定生产控制。

[0036]

(1)高效脱磷效果

[0037]

实施前常规冶炼转炉脱磷率范围在70.2%-94.8%之间,平均脱磷率83.0%,散差较大;优化顶底复吹控制模型,优化动力学条件,实现较好的脱磷效果,脱磷率范围达到86%-98.4%,平均脱磷率达到92.2%,如表3所示。

[0038][0039]

(2)渣中氧化铁含量控制降低

[0040]

实施前实际渣中氧化铁含量控制情况,如表4所示,氧化铁(feo)含量范围在15.48%-20.57%之间,平均18.09%。

[0041]

优化后实际渣中氧化铁含量控制情况,如下图所示,氧化铁(feo)含量范围在13.08%-19.07%之间,平均16.57%,平均降低1.52%,散差变小,实现后期低氧化铁(feo)渣的低成本生产控制目标,如表4所示。

[0042]

表4渣中氧化铁含量对比表

[0043]

氧化铁含量%(feo)平均%(feo)整体实施前15.5-20.618.1高实施后13.1-19.116.6低

[0044]

(3)辅料消耗降低

[0045]

通过优化实施后,转炉白灰消耗由35.6kg/t降低至28.49kg/t,降低4.24kg/t;转炉白云石消耗由27.42kg/t降低至26.34kg/t,降低1.08kg/t;合计辅料消耗由60.15kg/t降低至54.83kg/t,降低5.32kg/t;辅料消耗平均降低9%,较大的节约了生产成本,如表5所示。

[0046]

表5辅料消耗降低表

[0047]

种类白灰/(kg/t)白云石/(kg/t)合计/(kg/t)实施前32.7327.4260.15实施后28.4926.3454.83降低4.241.085.32

[0048]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出

的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1