一种低钪铝钪合金靶材缺陷处理方法与流程

1.本发明涉及半导体材料技术领域,具体涉及一种低钪铝钪合金靶材缺陷处理方法。

背景技术:

2.铝钪合金主要用于特殊领域溅射靶材,例如,集微型传感器、执行器以及信号处理和控制电路、接口电路、通信和电源于一体的微型机电系统(mems)的制备过程中。

3.关于低钪铝钪合金靶材有比较多的报道;cn108097722a公开了一种al-sc合金靶材成型方法,其具体公开了将al-sc胚料预热至550℃-600℃,并在此温度下保温45min-75min再进行轧制,重复多道次轧制得到al-sc合金靶材。该发明可以降低生产过程中al-sc胚料的开裂事故,极大地提高了靶材的制造效率,降低了制造成本。cn201510093300.3钪铝合金溅镀目标,介绍一种溅镀目标包括钪铝合金。具体过程是在高温下于真空感应炉中或使用感应悬浮技术熔化前驱物材料,通过快速铸造来冷却熔化的前驱物材料以制造钪铝合金锭料。锻造钪铝合金锭料或将钪铝合金锭料轧制成坯体,最后,对经热处理的坯体执行接合及机械加工得到靶材。cn201911138528.4一种铝合金靶材的制备方法,通过控制热轧过程中的热轧道次的方向,提高了圆形靶坯的圆整度,降低了后续加工过程中的切割损失,降低了铝合金靶材的生产成本。cn201910728796.5铝钪合金靶材及其制备方法,通过反复悬浮熔炼铸造得到预期铝钪合金,将其浇铸到模具中,得到的铝钪合金靶坯,再对铝钪合金靶坯进行剥皮,模锻,热轧,整平,退火,机加工得到铝钪合金靶材。

4.靶材质量好坏直接影响镀膜的质量,一般经过铸造后的靶坯内部由于冷却收缩速度不同,难以避免有缩孔或裂纹等铸造缺陷。小缺陷经过热加工和热处理就能消除,但一些比较大的缺陷在经过热轧或者热锻处理后再经过hip处理不能完全消除,因此经过处理后的靶坯常见缺陷有小孔洞、微裂纹等不容易被发现,经过扫描以后这种缺陷就需要进行二次处理,目前尚无低钪铝钪合金靶材缺陷二次处理方法。因此,如何对经过热轧或者热锻处理再经过hip处理之后仍然存在缺陷的低钪铝钪合金靶坯进行处理,从而消除缺陷成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足之处而提供一种低钪铝钪合金靶材缺陷处理方法,本发明针对靶坯有缺陷的位置根据缺陷类型进行选择热轧或锻造,能够有效的消除缺陷,提升靶坯的质量。

6.为实现上述目的,本发明采取的技术方案为:

7.一种低钪铝钪合金靶材缺陷处理方法,包括以下步骤:

8.(1)将浇铸得到的铝钪合金靶坯进行热轧或锻造处理;

9.(2)将步骤(1)热轧或锻造处理后的靶坯进行热处理;

10.(3)将步骤(2)热处理后的靶坯进行c扫描缺陷,并标记缺陷类型和位置;

11.(4)将靶坯有缺陷的位置根据缺陷类型进行选择热轧或锻造;

12.(5)将步骤(4)热轧或锻造处理后的靶坯再次进行c扫描,将靶坯加工至成品。

13.本发明的发明人在大量的研究中发现,针对经过热轧或者热锻处理再经过hip处理之后,一些比较大的缺陷仍然存在,本发明通过在热轧或者再经过hip处理之后,经过c扫描,确认缺陷,并标记缺陷类型和位置,针对靶坯有缺陷的位置根据缺陷类型进行选择热轧或锻造,能够有效的消除缺陷,提升靶坯的质量。

14.作为本发明的优选实施方案,所述铝钪合金中钪的重量百分比为5.0~15.3%,例如5wt%、8wt%、9.6wt%、10wt%、13wt%、15.3wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.本发明所述的缺陷处理方法针对的是铝钪合金中钪的重量百分比在5.0~15.3%之间的低钪铝钪合金靶材,由于靶材中钪含量不同,导致铝钪靶材的脆性不同,本发明针对钪的重量百分比在5.0~15.3%之间的低钪铝钪合金靶材,若本发明的缺陷处理方法应用于其他钪含量的铝钪合金,要么导致靶材开裂,要么导致靶材软化。

16.作为本发明的优选实施方案,所述步骤(1)中热轧或者锻造处理的温度为530~610℃,例如530℃、550℃、570℃、580℃、590℃、600℃、610℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。经过所述热轧处理或者锻造处理后,靶坯的直径为320~360mm,厚度为9~15mm;优选的,所述铝钪合金中钪的重量百分比为5.0~10%时,热轧温度为530~560℃,所述铝钪合金中钪的重量百分比为10.0~15.3%时,热轧温度为560~610℃。

17.作为本发明的优选实施方案,所述热处理方法为热等静压、热锻、热变形中的一种。

18.作为本发明的优选实施方案,所述热处理温度为560~600℃。例如560c、570℃、580℃、590℃、600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.作为本发明的优选实施方案,所述c扫描缺陷的条件为:扫描db 28~32,水距2~5mm。需要说明的是所述的c扫描为常规的超声波c-扫描技术。

20.作为本发明的优选实施方案,所述c扫描靶坯的缺陷种类为色差、裂纹或孔洞。

21.作为本发明的优选实施方案,所述缺陷种类为色差或裂纹时,对色差或裂纹位置进行3~6次锻造或热轧,与色差或裂纹垂直的位置进行1~2次锻造或热轧。

22.作为本发明的优选实施方案,所述步骤(4)锻造或热轧的温度为550~610℃,优选的,所述铝钪合金中钪的重量百分比为5.0~10%时,锻造或热轧温度为550~580℃,所述铝钪合金中钪的重量百分比为10.0~15.3%时,锻造或热轧温度为580~630℃。

23.本发明的发明人在大量的研究中发现,针对缺陷为色差或裂纹时,采取上述的特定锻造或热轧处理,能够有效的消除缺陷,从而提升靶坯的质量。锻造或热轧处理时,当铝钪合金中钪的重量百分比为5.0~10%时,锻造或热轧温度为550~580℃,所述铝钪合金中钪的重量百分比为10.0~15.3%时,锻造或热轧温度为580~630℃。发明人发现,需要严格控制热轧温度,若锻造或热轧温度不在上述范围内,要么导致靶材开裂,要么导致靶材软化。

24.作为本发明的优选实施方案,所述缺陷为孔洞时,所述步骤(4)热轧或锻造的温度

比步骤(1)热轧或锻造的温度高10~20℃。

25.针对缺陷为孔洞时,通过将热轧或锻造的温度调节为比步骤(1)热轧或锻造的温度高10~20℃,能够有效的消除缺陷,提升靶坯的质量。

26.本发明的有益效果在于:(1)本发明通过在热轧或者再经过hip处理之后,经过c扫描,确认缺陷,并标记缺陷类型和位置,针对靶坯有缺陷的位置根据缺陷类型进行选择热轧或锻造,能够有效的消除缺陷,提升靶坯的质量。

附图说明

27.图1为实施例1所述的靶坯c扫描图。

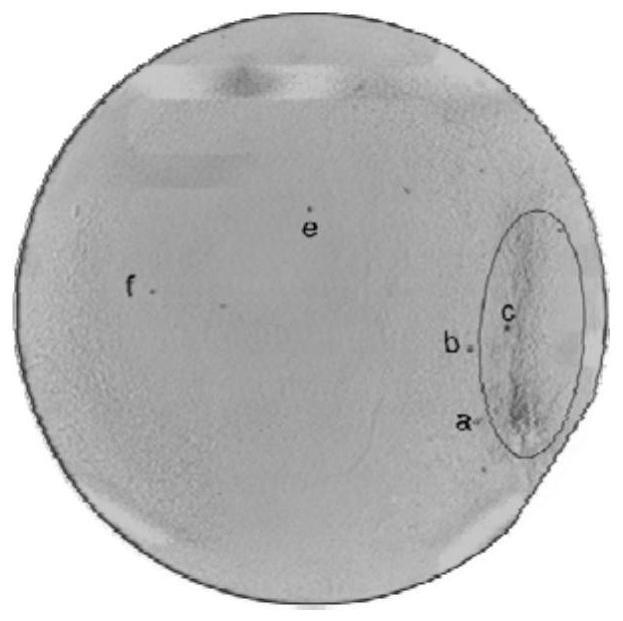

28.图2为实施例1所述的靶坯经过c扫描后照片图。

29.图3为实施例1经过c扫描后,对缺陷进行标记图。

30.图4为实施例1经过缺陷处理后靶坯c扫描图。

31.图5为实施例1经过缺陷处理后靶坯c扫描后照片图。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.将15.3wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型(常规超声波c-扫描技术,下同,如图1所示),扫描db 30,水距75mm,可见有白点分析为可能为缩孔或者疏松(裂纹),且在距离靶坯边缘红圈区域产生小气泡附着在表面,表面里面有疏松,于是进行标记(如图2所示),对裂纹位置进行5次热轧,与裂纹垂直的位置进行2次热轧,所述热轧温度为595℃,停止热轧,得到椭圆形的靶坯进行水切割得到314*8.5mm的靶坯进行后续表面清理和扫描,扫描内部缺陷确认没有缺陷(如图4、图5所示),加工到成品尺寸进行焊接。

35.实施例2

36.将5.0wt%钪含量的铝钪合金靶坯在545℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为560℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为孔洞,于是进行标记,对孔洞位置进行热轧处理,所述热轧温度为560℃,停止热轧,得到椭圆形的靶坯进行水切割得到314*8.5mm的靶坯进行后续表面清理和扫描,扫描内部缺陷确认没有缺陷,加工到成品尺寸进行焊接。

37.实施例3

38.将11.0wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后

将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为色差,于是进行标记,对裂纹位置进行4次热轧,与裂纹垂直的位置进行2次热轧,所述热轧温度为595℃,停止热轧,得到椭圆形的靶坯进行水切割得到314*8.5mm的靶坯进行后续表面清理和扫描,扫描内部缺陷确认没有缺陷,加工到成品尺寸进行焊接。

39.实施例4

40.将5.0wt%钪含量的铝钪合金靶坯在560℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为560℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为裂纹,于是进行标记,对裂纹位置进行6次热轧,热轧温度为560℃,与裂纹垂直的位置进行1次热轧,停止热轧,得到椭圆形的靶坯进行水切割得到314*8.5mm的靶坯进行后续表面清理和扫描,扫描内部缺陷确认没有缺陷,加工到成品尺寸进行焊接。

41.实施例5

42.将11.0wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为孔洞,于是进行标记,对孔洞位置进行热轧处理,所述热轧温度为610℃,停止热轧,得到椭圆形的靶坯进行水切割得到314*8.5mm的靶坯进行后续表面清理和扫描,扫描内部缺陷确认没有缺陷,加工到成品尺寸进行焊接。

43.实施例6

44.将13.0wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为色差,于是进行标记,对裂纹位置进行4次热轧,与裂纹垂直的位置进行2次热轧,所述热轧温度为595℃,停止热轧,得到椭圆形的靶坯进行水切割得到314*8.5mm的靶坯进行后续表面清理和扫描,扫描内部缺陷确认没有缺陷,加工到成品尺寸进行焊接。

45.对比例1

46.将15.3wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认缺陷为裂纹,对裂纹位置进行5次热轧,与裂纹垂直的位置进行2次热轧,所述锻造温度为640℃,靶坯软化,无法完成缺陷处理。

47.对比例2

48.将15.3wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间

为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认缺陷为裂纹,对裂纹位置进行5次热轧,与裂纹垂直的位置进行2次热轧,所述热轧温度为520℃,靶坯开裂,无法完成缺陷处理。

49.对比例3

50.将5.0wt%钪含量的铝钪合金靶坯在545℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为560℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,经扫描,确认靶坯缺陷为孔洞,于是进行标记,对孔洞位置进行热轧处理,所述热轧温度为520℃,靶坯开裂,无法完成缺陷处理。

51.对比例4

52.将5.0wt%钪含量的铝钪合金靶坯在545℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为560℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,经扫描,确认靶坯缺陷为孔洞,于是进行标记,对孔洞位置进行热轧处理,所述热轧温度为640℃,靶坯软化,无法完成缺陷处理。

53.对比例5

54.将2.0wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为孔洞,于是进行标记,对孔洞位置进行热轧处理,所述热轧温度为610℃,靶坯发生轻微软化,无法完成缺陷处理。

55.对比例6

56.将20.0wt%钪含量的铝钪合金靶坯在595℃下轧制到350*10mm的靶坯尺寸,随后将靶坯装进包套中进行hip处理,热等静压的温度为580℃,压力为28.5ksi,热等静压时间为4h,经过清理靶坯表面得到349*9.4mm的靶坯,从靶坯顶面往底面进行分层扫描确认缺陷和缺陷类型,扫描db 30,水距75mm,经扫描,确认靶坯缺陷为孔洞,于是进行标记,对孔洞位置进行热轧处理,所述热轧温度为610℃,靶坯开裂,无法完成缺陷处理。

57.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1