一种颗粒增强铝基复合材料电弧增材制造方法及系统

1.本发明涉及增材制造技术领域,具体涉及一种颗粒增强铝基复合材料电弧增材制造方法及系统。

背景技术:

2.颗粒增强铝基复合材料具有高比强度、高比刚度、低膨胀系数和耐高温等优异的综合性能,在新一代航天运载飞行器、空间站等航天结构轻量化领域具有广阔的应用前景。伴随硬质增强相颗粒的引入,铝合金基体的液相流动性和可塑性成形能力会不同程度地恶化,采用传统加工成形工艺(例如:粉末冶金、搅拌铸造、塑性成形等)制备大尺寸复杂形状航天构件时,易出现加工应力高、材料可延展性差、颗粒团簇倾向高、颗粒/基体界面易脱粘、孔洞和裂纹高发等瓶颈难题。电弧熔丝增材制造技术通过电弧熔化金属丝材实现逐层堆积成形,具有可成形尺寸大、沉积效率高、原材料利用率高等优点,能很好地满足大尺寸复杂形状构件的快速响应制造需求。通过熔铸法制造颗粒增强铝基复合材料,往往需要引入超声振动和机械搅拌来增强熔体流动,抑制颗粒团簇和气孔等成形缺陷。而在电弧增材制造过程中难以直接对金属沉积过程施加有效的搅拌或超声振动。若无法有效抑制颗粒团簇,不仅无法发挥颗粒的强化作用,反而增加了形成大尺寸夹杂和界面缩孔缺陷的风险,势必将显著恶化构件性能。此外,采用层间涂覆含颗粒溶剂的外加法制备电弧增材金属基复合材料,会出现颗粒融入率低、颗粒与基体结合界面质量差、颗粒团聚严重、气孔和裂纹缺陷严重等系列问题。

3.针对电弧增材颗粒增强铝基复合材料中极易出现大面积颗粒团簇、颗粒/ 基体界面脱粘、孔洞裂纹等瓶颈难题,亟需一种能可靠获得致密少气孔、颗粒弥散分布铝基复合材料构件的电弧增材制造方法和装备。

技术实现要素:

4.有鉴于此,本发明提供了一种颗粒增强铝基复合材料双丝电弧增材制造方法及系统,可有效解决电弧增材颗粒增强铝基复合材料中极易出现大面积颗粒团簇、颗粒/基体界面脱粘、孔洞裂纹等瓶颈难题。

5.为了实现上述目的,本发明采用如下技术方案:

6.本发明公开了一种颗粒增强铝基复合材料电弧增材制造方法,包括如下步骤:

7.s1、对基板进行表面氧化层清理,包括对基板待沉积焊道的表面氧化层清理;

8.s2、采用原位自生颗粒增强铝合金丝材与同牌号的无颗粒铝合金丝材进行双丝同步增材制造:在将原位自生颗粒增强铝合金丝材进行熔凝的同时,也可将同牌号无颗粒铝合金丝材引入熔池;

9.s3、执行s2的同时,对熔池施加超音频脉冲变极性电弧进行增材制造,即在变极性脉冲正极性阶段叠加超音频脉冲电流。

10.优选的,所述s1中:采用化学法和机械打磨对基板进行表面氧化层清理,利用行走

的变极性电弧对基板待沉积焊道进行预热并实现表层氧化膜进一步清理,基板预热温度控制在180℃~230℃温度范围。

11.优选的,所述s2中:采用原位自生tic颗粒增强al-6.3cu合金丝材和 er2319 al-6.3cu合金丝材作为增材制造原材料。采用原位自生颗粒增强铝合金丝材,可提高颗粒融入率,获得高质量颗粒/基体界面,抑制气孔和裂纹缺陷。采用双丝电弧增材工艺可实现对熔敷金属的颗粒含量调节,通过设定不同的送丝速度比,在将颗粒强化铝合金进行熔凝的同时,也可将一定量的同牌号无颗粒铝合金引入熔池,进而实现颗粒含量的优化调控。

12.优选的,所述s3中:变极性正负极性电流幅值范围为100a~180a,变极性脉冲频率为60hz~120hz,正极性占空比为50%~80%;叠加的超音频脉冲电流频率为20khz~60khz,超音频电流幅值范围为30a~60a,占空比为50%。在常规变极性电流的基础上引入超音频脉冲电流,可产生“电弧超声”效应,通过电弧能量传输和电弧力作用,对熔池施加电弧超声震荡,促进熔池内部流动,促进凝固组织细化和增强相颗粒的均匀分布,加速熔池内残余气体逸出,抑制颗粒团聚、气孔和裂纹等缺陷。此外,超音频脉冲电流可促进电弧收缩,增加电弧挺度和刚度,减少环境中的气体进入熔池,进而抑制气孔缺陷。

13.优选的,前2~3层的增材制造的热输入量大于后续层数增材制造的热输入量,以实现熔敷金属的铺展。采用大热输入电弧增材工艺进行前2~3层的增材制造,以实现熔敷金属的良好铺展。热输入量范围为650~800j/mm。待熔敷金属铺展良好后,可适当降低热输入,即降低电流幅值、提高送丝速度或提高电弧运动速度等,降低热输入可避免组织粗化和提高沉积效率。层间温度控制在140℃~230℃范围。

14.优选的,还包括:根据原位自生颗粒增强铝合金丝材送丝速度、原位自生颗粒强化丝材中颗粒含量以及电弧增材构件内部颗粒含量控制无颗粒铝合金丝材的送丝速度的步骤。

15.优选的,还包括:对增材构件进行固溶和人工时效热处理;热处理工艺为:固溶温度控制在500℃~530℃,进行固定时长的保温,随后淬火快速冷却至室温,保留高温过饱和固溶体状态;人工时效温度为160℃~180℃,进行固定时长的保温,随后炉冷或空冷。

16.本发明还公开了一种根据所述颗粒增强铝基复合材料电弧增材制造方法的电弧增材制造系统,包括:电弧焊炬、双送丝系统、超音频脉冲电弧增材电源、冷却循环水系统、惰性气体保护器;其中,

17.所述超音频脉冲电弧增材电源、冷却循环水系统、惰性气体保护器均接入所述电弧焊炬;

18.所述双送丝系统包括双送丝嘴机构,所述双送丝嘴机构固定于电弧焊炬上,随电弧焊炬运动,并设置于电弧焊炬运动方向的前方位置,以实现原位自生颗粒增强铝合金丝材与无颗粒铝合金丝材从运动前方送入熔池;

19.所述冷却循环水系统,用于持续冷却电弧焊炬;

20.所述惰性气体保护器,用于为电弧提供惰性气体环境。

21.优选的,所述双送丝系统还包括两台送丝机、两台矫直器。两台送丝机分别用于实现原位自生颗粒增强铝合金丝材与无颗粒铝合金丝材的送丝动作,进而分别经过矫直器的矫直,进入双送丝嘴机构。两台送丝机可独立调节送丝速度。

22.优选的,所述双送丝嘴机构包括:送丝嘴一、送丝嘴二、双送丝嘴夹具、送丝嘴一夹

具、送丝嘴二夹具;

23.所述送丝嘴一和送丝嘴二分别用于接入原位自生颗粒增强铝合金丝材与无颗粒铝合金丝材;

24.所述送丝嘴一通过送丝嘴一夹具安装在双送丝嘴夹具上;所述送丝嘴二通过送丝嘴二夹具安装在双送丝嘴夹具上;所述送丝嘴一夹具、所述送丝嘴二夹具均与所述双送丝嘴夹具转动连接,用于调节所述送丝嘴一夹具和送丝嘴二夹具相对电弧焊炬的夹角;双送丝嘴机构可实现双丝材对中并可独立调节不同丝材的送丝角度,以满足不同牌号铝合金对电弧增材熔滴过渡形式的要求。

25.所述双送丝嘴夹具固定在电弧焊炬上,使所述送丝嘴一和送丝嘴二位于所述电弧焊炬的底部沿焊炬运动方向前方的一侧。

26.优选的,原位自生颗粒增强铝合金丝材溶滴位于无颗粒铝合金丝材溶滴下方,抑制增强相颗粒过多逸出熔池表面,提高颗粒融入率。

27.优选的,所述超音频脉冲电弧增材电源在变极性方波或调制变极性方波电流输出的基础上,通过叠加超高频脉冲方波电流获得多种模式下的超高频脉冲电流输出。

28.经由上述的技术方案可知,与现有技术相比,本发明的有益效果包括:

29.本发明可以解决颗粒增强铝基复合材料电弧增材过程易发的颗粒团簇和气孔缺陷等问题,实现大尺寸铝基复合材料内部颗粒均匀分布构型,获得优异的综合力学性能。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

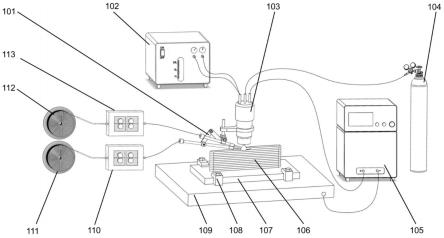

31.图1为本发明实施例提供的一种颗粒增强铝基复合材料双丝电弧增材制造系统示意图;

32.图2为本发明实施例提供的一种双送丝机构送丝嘴结构及增材过程示意图;

33.图3为本发明实施例提供的超音频脉冲变极性电流波形示意图;

34.图4为本发明实施例提供的1.2wt.%含量tic颗粒增强al-6.3cu合金电弧增材构件宏观结构图;

35.图5为本发明实施例提供的1.2wt.%含量tic颗粒增强al-6.3cu合金电弧增材构件典型显微组织图;

36.图6为本发明实施例提供的t6热处理态1.2wt.%含量tic颗粒增强 al-6.3cu合金电弧增材构件室温单轴拉伸曲线和性能值示意图。

37.图中:

38.101为双送丝嘴机构;102为循环冷却水系统;103为tig电弧焊炬;104 为惰性气体保护器;105为超音频脉冲电弧增材电源;106为电弧增材成形构件;107为基板;108为固定工装夹具;109为运动平台;110为矫直器一; 111为送丝机一;112为送丝机二;113为矫直器二;201为双送丝嘴夹具; 202为送丝嘴一夹具;203为丝材二;204为丝材一;205为送丝嘴一;206为送丝嘴二;207为送丝嘴二夹具;208为钨极。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明实施例第一方面公开了一种颗粒增强铝基复合材料电弧增材制造方法,主要包括以下几个步骤:

41.s1、对基板进行表面氧化层清理,包括对基板待沉积焊道的表面氧化层清理;

42.s2、采用原位自生颗粒增强铝合金丝材与同牌号的无颗粒铝合金丝材进行双丝同步增材制造:在将原位自生颗粒增强铝合金丝材进行熔凝的同时,也可将同牌号无颗粒铝合金丝材引入熔池;

43.s3、执行s2的同时,对熔池施加超音频脉冲变极性电弧进行增材制造,即在变极性脉冲正极性阶段叠加超音频脉冲电流。

44.为实现以上增材制造过程,本发明实施例第二方面提供一种颗粒增强铝基复合材料双丝电弧增材制造系统,如图1所示,包括:电弧焊炬103、双送丝系统、超音频脉冲电弧增材电源105、冷却循环水系统102、惰性气体保护器104;超音频脉冲电弧增材电源105、冷却循环水系统102、惰性气体保护器104均接入电弧焊炬103;双送丝系统包括双送丝嘴机构101,双送丝嘴机构101固定于电弧焊炬103上,随电弧焊炬103运动,并设置于电弧焊炬103 运动方向的前方位置,以实现原位自生颗粒增强铝合金丝材与无颗粒铝合金丝材从运动前方送入熔池;冷却循环水系统102,用于持续冷却电弧焊炬103;惰性气体保护器104,用于为电弧提供惰性气体环境。

45.在一个实施例中,电弧焊炬采用非自耗钨极惰性气体保护(tig)电弧焊炬。所述冷却循环水系统102由循环冷却水箱和循环水管路组成,用于持续冷却电弧焊炬103。惰性气体保护器104由惰性气体源及气体管路组成,用于维持电弧稳定并防止杂质气体进入熔池。循环水管路和气体管路连通至电弧焊炬103。

46.下面使用1.5wt.%tic颗粒增强al-6.3cu合金丝材和er2319al-6.3cu合金丝材作为原材料,通过本发明提出的方法和系统制备1.2wt.%含量tic颗粒增强al-6.3cu合金构件,对制造过程进行详细描述。

47.(1)首先,采用化学法和机械打磨对基板107进行表面氧化层清理,将基板107通过固定工装夹具108固定于运动平台109上。然后,将循环冷却水机102、惰性气体保护气源104、超音频脉冲电弧增材电源105通过对应的循环冷却水路、保护气路和电缆与tig电弧焊炬103以及运动平台109连接。

48.(2)采用原位自生tic颗粒增强al-6.3cu合金丝材204和常规商用 er2319 al-6.3cu合金丝材203作为增材制造原材料,两款丝材直径分别为d1和d2。两款丝材通过本发明所提出的双送丝系统实现同步送入熔池。将丝材一204,即原位自生tic颗粒增强al-6.3cu合金丝材固定于送丝机一111,通过矫直器一110固定于双送丝机构101中的送丝嘴一205;将丝材二203,即 er2319 al-6.3cu合金丝材固定于送丝机二112,通过矫直器二113固定于送丝嘴二206。将双送丝嘴机构101通过固定夹具201固定于钨极208整下方,且位于tig电弧焊炬103运动方向前方。通过送丝嘴一夹具202和送丝嘴二夹具207分别对送丝嘴一205和送

丝嘴二206的送丝角度进行调节,以获得良好的双丝熔滴过渡形式。如图2所示,送丝嘴一夹具202连接有连接臂一,送丝嘴二夹具207也连接有连接臂二,接臂一的连接端与连接臂二均通过螺母旋拧至双送丝嘴夹具201上。当需要调整送丝嘴一205、送丝嘴二206相对电弧焊炬钨极208的角度时,可以拧松螺母,将送丝嘴一205、送丝嘴二206 调整至目标位置后,再拧紧螺母,实现固定。其中,送丝嘴一夹具202的连接臂一可以采用多段式,多段连接臂之间为可旋转连接方式,增加送丝嘴一 205相对送丝嘴二206高度或角度调整的灵活性。

49.通过以上双丝材装夹,实现双丝材同步前向送丝,并且含增强相颗粒溶滴位于常规铝合金丝材溶滴下方,抑制增强相颗粒过多逸出熔池表面,提高颗粒融入率。

50.(3)利用超音频脉冲变极性电弧对基板107待沉积焊道进行预热并实现表层氧化膜进一步清理,电弧电流波形如图3所示。主要工艺参数设定如表1 所示,电弧预热阶段不送丝。基板107预热温度控制在180℃~230℃温度范围后可开展第一层熔敷金属的增材制造。

51.(4)由于基板基础温度相对较低,采用相对较大的热输入量工艺进行第 1层和第2层增材制造,以实现熔敷金属的良好铺展,热输入量范围为650~800 j/mm。主要工艺参数如表1所示。

52.表1 1.2wt.%含量tic颗粒增强al-6.3cu合金电弧增材制造过程工艺参数表

[0053][0054][0055]

关于送丝速度的设定,分别设定原位自生颗粒强化丝材中颗粒含量为c1,最终获得的电弧增材构件内部颗粒含量为c0,且c1≥c0,同时,假设两款丝材密度相等并忽略沉积过程中颗粒损耗,沉积态增材构件理论颗粒含量c0可由公式(1)确定,即:

[0056][0057]

因此,er2319 al-6.3cu合金丝材送丝速度v

w2

可根据式(2)计算得到。

[0058][0059]

当1.5wt.%含量tic颗粒增强al-6.3cu合金丝材送丝速度v

w1

为400 mm/min时,两款合金丝材的直径相同,为获得1.2wt.%含量tic颗粒增强 al-6.3cu合金增材制造构件,

根据公式(2)可计算得出:er2319al-6.3cu合金丝材送丝速度v

w2

应设定为167mm/min。

[0060]

(5)随着电弧增材制造过程的进行,热累积效应逐渐显著,导致增材构件基础温度升高,在后续增材过程中为保证成形精度和提高沉积效率,需适当降低热输入量。主要工艺参数设定如表1所示。采用本发明提出的方法和系统制备的1.2wt.%含量tic颗粒增强al-6.3cu合金电弧增材构件宏观形貌如图4所示为电弧增材构件正面结构图和电弧增材构件截面结构图。

[0061]

(6)待所有电弧增材制造工序完成后,对沉积态1.2wt.%含量tic颗粒增强al-6.3cu合金增材构件进行必要的固溶+人工时效热处理(t6)。热处理工艺为:固溶温度控制在500℃~530℃,保温时间0.5小时~2小时,随后淬火快速冷却至室温,保留高温过饱和固溶体状态;人工时效温度为160℃~180℃,保温时间12小时~20小时,随后炉冷或空冷。采用本发明提出的方法和系统制备的1.2wt.%含量tic颗粒增强al-6.3cu合金电弧增材构件沉积态和t6热处理态微观组织如图5所示。图5(i)为沉积态增材构件典型光学显微图片,均匀全等轴晶组织,平均晶粒尺寸为18μm,无明显缺陷;图5 (ii)为t6热处理态增材构件典型光学显微图片,均匀全等轴晶组织,平均晶粒尺寸为21μm无明显缺陷;图5(iii)为沉积态增材构件典型扫描电子显微图片,晶界处存在大量共晶组织;图5(iv)为t6热处理态增材构件典型扫描电子显微图片,晶界共晶组织含量大幅降低。

[0062]

t6热处理态1.2wt.%含量tic颗粒增强al-6.3cu合金电弧增材构件室温单轴拉伸曲线和性能值如图6所示,最大抗拉强度达到500mpa,同时,断裂延伸率达到8.5%。

[0063]

以上对本发明所提供的颗粒增强铝基复合材料电弧增材制造方法及系统进行了详细介绍,本实施例中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

[0064]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本实施例中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本实施例所示的这些实施例,而是要符合与本实施例所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1