一种石油管道防腐设备的制作方法

1.本发明涉及石油管道防腐技术领域,具体为一种石油管道防腐设备。

背景技术:

2.石油,地质勘探的主要对象之一,是一种粘稠的、深褐色液体,被称为“工业的血液”。随着科学技术的不断发展,社会的不断进步,对于石油的使用也越来越多。石油开采用的油管是一种具有中空截面、周边没有接缝的长条钢材,油管在制造出来后通常要经过除锈、清洗、内外表面喷涂等工艺处理,再进行进一步的安装,管道防腐指的是为减缓或防止管道在内外介质的化学、电化学作用下或由微生物的代谢活动而被侵蚀和变质的措施,石油管道经常需要进行防腐处理,来进行管道的维护。

3.目前,传统的石油管道内壁会附着粉尘、淤泥等杂物,有点还会存在锈迹,甚至锈蚀严重的还好出现氧化脱出的情况,使得不易进入防腐工作,造成防腐效果差,影响后续的使用寿命,降低了使用性能。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种石油管道防腐设备,解决了传统的石油管道内壁会附着粉尘、淤泥等杂物,有点还会存在锈迹,甚至锈蚀严重的还好出现氧化脱出的情况,使得不易进入防腐工作,造成防腐效果差,影响后续的使用寿命,降低了使用性能的问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种石油管道防腐设备,包括机体、转轴、除杂装置,所述转轴的一端与机体的内壁之间转动连接,所述除杂装置设置在转轴的端部;所述除杂装置设有工型基盘、支撑装置、清理装置、复位弹簧,所述工型基盘的表面端部中心位置与转轴的一端固定连接,所述支撑装置设置在工型基盘表面相对应的两侧,所述清理装置设置在工型基盘内壁相对应的两侧之间,所述复位弹簧设置在清理装置端部与工型基盘内部相对应的两侧之间;所述支撑装置设有弹性伸缩杆、滚轮、压板、连接杆、弹性囊、喷气嘴,所述弹性伸缩杆的表面与工型基盘的表面固定连接,所述滚轮转动连接在弹性伸缩杆的端部,所述压板滑动连接在弹性伸缩杆的内部且靠近滚轮的位置,所述连接杆的一端与滚轮的侧面转动连接,所述连接杆远离滚轮的一端与压板之间转动连接,所述弹性囊设置在压板表面与弹性伸缩杆内部相对应的两侧之间,所述喷气嘴设置在弹性伸缩杆的表面端部且远离滚轮的一侧,利用弹性伸缩杆的弹性伸缩,不仅可适应不同管道的内径,而且使得滚轮与管道的内壁紧密贴合,同时滚轮会在转轴的带动下,利用与管道内壁之间的摩擦力进行快速转动,进而通过连接杆对压板进行往复拉动,进而对弹性囊进行往复压缩,弹性囊受到压缩后,其内

部气体迅速通过喷气嘴向管道内壁喷出,将打磨效率的碎屑和残余的粉尘利用高压气流吹掉,充分利用结构之间相互联系,相互作用,不仅支撑效果好,而且实现自动排渣的效果,减少粉尘附着在管道的内壁,实现了多种功能。

6.优选的,所述转轴的表面端部且靠近除杂装置的位置设置有转动喷涂装置,所述机体的底部设置有支撑辊,所述机体的表面且位于除杂装置的位置开设有进出料口。

7.优选的,所述机体的顶部一侧固定连接有试剂箱,所述试剂箱的表面底部一侧设置有高压输送机构,所述高压输送机构远离试剂箱的一端与转轴的一端通过转动连接器配合连接,所述机体的表面一侧设置有动力机构,所述动力机构与转轴之间配合连接,将需要处理的石油管道端口放到进出料口处,并与除杂装置进行配合,利用动力机构将转轴带动进行转动,进而使得除杂装置、转动喷涂装置一起随之转动,并通过高压输送机构将试剂箱内部的防腐试剂输送并向管道内壁喷出,整个装置可管道内壁进行及时清理,并对杂物进行清除,无需人工进行清理,减轻了人工的工作量,省时省力,工作效率高,并且有助于防腐试剂的均匀喷涂,使得管道防腐效果好,延长了管道的使用寿命,提高了使用性能。

8.优选的,所述清理装置均匀分布在工型基盘内壁相对应的两侧之间,所述工型基盘内壁相对应的两侧均开设有与清理装置端部相适配的凹槽。

9.优选的,所述弹性伸缩杆的内部且靠近滚轮的位置开设有与压板相适配的滑动容腔,所述弹性囊的出气端与喷气嘴之间连通。

10.优选的,所述清理装置设有支架、弧面打磨板、挡条、敲击装置,所述支架的底端与工型基盘的内壁滑动连接,所述弧面打磨板的内壁端部与支架的顶端固定连接,所述挡条固定在弧面打磨板的内壁,所述敲击装置设置在支架表面相对应的两侧之间且靠近挡条的位置,当转轴将工型基盘带动进行快速转动时,利用支撑装置端部与管道内壁接触进行支撑,使得整个运转平稳,同时受到离心力的作用,并在支架滑动的作用下,使得弧面打磨板被甩出,并与管道的内壁紧密贴合,并在转动下,对管道内壁进行打磨,有助于后续的防腐试剂的喷涂,并利用弧面打磨板的移动与管道内壁接触,使得结构可适应不同内径的管道,减小了局限性,充分利用了离心力和弹性支撑,使得整个结构联系在一起,并实现了多种功能,安全可靠,提高了使用性能。

11.优选的,所述敲击装置设有支撑轴、摩擦轮、弹性敲击件,所述支撑轴的端部与支架之间转动连接,所述摩擦轮设置在支撑轴的表面且靠近支架的位置,所述弹性敲击件设置在支撑轴的表面且靠近中央位置,当敲击装置随着支架转动时,并利用摩擦轮与管道内壁贴合,使得摩擦轮带动支撑轴进行不停的转动,进而使得弹性敲击件也随之进行快速转动,利用弹性敲击件与挡条接触时,对其进行弹性敲击,进而使得挡条与弧面打磨板进行共振,进而通过震动将附着在弧面打磨板表面的杂物碎屑清理掉,巧妙的将结构联系在一起,无孤立结构存在,实现了自清理的效果。

12.优选的,所述转动喷涂装置设有连接基体、通道、扇叶、喷雾孔,所述连接基体设置在转轴的表面端部,所述通道开设在连接基体内壁与转轴内部中央位置,所述扇叶设置在连接基体的表面,所述喷雾孔开设在扇叶的内部且与通道连通,利用转轴将扇叶进行带动进行高速转动,进而对管道内部的空气进行吹动,进而将弧面打磨板打磨下来的碎屑和粉尘进行吹动,实现了清除的效果,不易出现杂物堆积的情况,同时通过高压输送机构对防腐试剂的高压输送,并在转动的情况下,通过均匀分布的喷雾孔向管道内壁喷出,使得整个喷

涂快速均匀,有利于提高管道的防腐效果,进而延长了管道的使用寿命,将结构联系在一起,并实现了多种功能,安全可靠,提高了使用性能。

13.优选的,所述扇叶均匀分布在连接基体的表面,所述喷雾孔均匀分布在扇叶的内部。

14.(三)有益效果本发明提供了一种石油管道防腐设备。具备以下有益效果:(一)、该石油管道防腐设备,通过机体、转轴、除杂装置、转动喷涂装置、支撑辊、进出料口、试剂箱、高压输送机构、动力机构,将需要处理的石油管道端口放到进出料口处,并与除杂装置进行配合,利用动力机构将转轴带动进行转动,进而使得除杂装置、转动喷涂装置一起随之转动,并通过高压输送机构将试剂箱内部的防腐试剂输送并向管道内壁喷出,整个装置可管道内壁进行及时清理,并对杂物进行清除,无需人工进行清理,减轻了人工的工作量,省时省力,工作效率高,并且有助于防腐试剂的均匀喷涂,使得管道防腐效果好,延长了管道的使用寿命,提高了使用性能。

15.(二)、该石油管道防腐设备,通过工型基盘、支撑装置、清理装置、复位弹簧、支架、弧面打磨板、挡条、敲击装置,当转轴将工型基盘带动进行快速转动时,利用支撑装置端部与管道内壁接触进行支撑,使得整个运转平稳,同时受到离心力的作用,并在支架滑动的作用下,使得弧面打磨板被甩出,并与管道的内壁紧密贴合,并在转动下,对管道内壁进行打磨,有助于后续的防腐试剂的喷涂,并利用弧面打磨板的移动与管道内壁接触,使得结构可适应不同内径的管道,减小了局限性,充分利用了离心力和弹性支撑,使得整个结构联系在一起,并实现了多种功能,安全可靠,提高了使用性能。

16.(三)、该石油管道防腐设备,通过挡条、敲击装置、支撑轴、摩擦轮、弹性敲击件,当敲击装置随着支架转动时,并利用摩擦轮与管道内壁贴合,使得摩擦轮带动支撑轴进行不停的转动,进而使得弹性敲击件也随之进行快速转动,利用弹性敲击件与挡条接触时,对其进行弹性敲击,进而使得挡条与弧面打磨板进行共振,进而通过震动将附着在弧面打磨板表面的杂物碎屑清理掉,巧妙的将结构联系在一起,无孤立结构存在,实现了自清理的效果。

17.(四)、该石油管道防腐设备,通过弹性伸缩杆、滚轮、压板、连接杆、弹性囊、喷气嘴,利用弹性伸缩杆的弹性伸缩,不仅可适应不同管道的内径,而且使得滚轮与管道的内壁紧密贴合,同时滚轮会在转轴的带动下,利用与管道内壁之间的摩擦力进行快速转动,进而通过连接杆对压板进行往复拉动,进而对弹性囊进行往复压缩,弹性囊受到压缩后,其内部气体迅速通过喷气嘴向管道内壁喷出,将打磨效率的碎屑和残余的粉尘利用高压气流吹掉,充分利用结构之间相互联系,相互作用,不仅支撑效果好,而且实现自动排渣的效果,减少粉尘附着在管道的内壁,实现了多种功能。

18.(五)、该石油管道防腐设备,通过连接基体、通道、扇叶、喷雾孔,利用转轴将扇叶进行带动进行高速转动,进而对管道内部的空气进行吹动,进而将弧面打磨板打磨下来的碎屑和粉尘进行吹动,实现了清除的效果,不易出现杂物堆积的情况,同时通过高压输送机构对防腐试剂的高压输送,并在转动的情况下,通过均匀分布的喷雾孔向管道内壁喷出,使得整个喷涂快速均匀,有利于提高管道的防腐效果,进而延长了管道的使用寿命,将结构联系在一起,并实现了多种功能,安全可靠,提高了使用性能。

附图说明

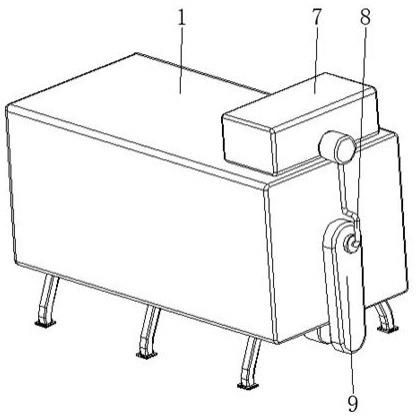

19.图1为本发明石油管道防腐设备中的整体结构示意图;图2为本发明石油管道防腐设备中的内部结构示意图;图3为本发明石油管道防腐设备中的除杂装置结构示意图;图4为本发明石油管道防腐设备中的支撑装置结构示意图;图5为本发明石油管道防腐设备中的清理装置结构示意图;图6为本发明石油管道防腐设备中的转动喷涂装置结构示意图。

20.图中:1机体、2转轴、3除杂装置、4转动喷涂装置、5支撑辊、6进出料口、7试剂箱、8高压输送机构、9动力机构、31工型基盘、32支撑装置、33清理装置、34复位弹簧、321弹性伸缩杆、322滚轮、323压板、324连接杆、325弹性囊、326喷气嘴、331支架、332弧面打磨板、333挡条、334敲击装置、3341支撑轴、3342摩擦轮、3343弹性敲击件、41连接基体、42通道、43扇叶、44喷雾孔。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施案例一:请参阅图1-6,本发明提供一种技术方案:一种石油管道防腐设备,包括机体1、转轴2、除杂装置3,转轴2的一端与机体1的内壁之间转动连接,除杂装置3设置在转轴2的端部;转轴2的表面端部且靠近除杂装置3的位置设置有转动喷涂装置4,机体1的底部设置有支撑辊5,机体1的表面且位于除杂装置3的位置开设有进出料口6;机体1的顶部一侧固定连接有试剂箱7,试剂箱7的表面底部一侧设置有高压输送机构8,高压输送机构8远离试剂箱7的一端与转轴2的一端通过转动连接器配合连接,机体1的表面一侧设置有动力机构9,动力机构9与转轴2之间配合连接,将需要处理的石油管道端口放到进出料口6处,并与除杂装置3进行配合,利用动力机构9将转轴2带动进行转动,进而使得除杂装置3、转动喷涂装置4一起随之转动,并通过高压输送机构8将试剂箱7内部的防腐试剂输送并向管道内壁喷出,整个装置可管道内壁进行及时清理,并对杂物进行清除,无需人工进行清理,减轻了人工的工作量,省时省力,工作效率高,并且有助于防腐试剂的均匀喷涂,使得管道防腐效果好,延长了管道的使用寿命,提高了使用性能。

23.实施案例二:除杂装置3设有工型基盘31、支撑装置32、清理装置33、复位弹簧34,工型基盘31的表面端部中心位置与转轴2的一端固定连接,支撑装置32设置在工型基盘31表面相对应的两侧,清理装置33设置在工型基盘31内壁相对应的两侧之间,复位弹簧34设置在清理装置33端部与工型基盘31内部相对应的两侧之间。

24.清理装置33设有支架331、弧面打磨板332、挡条333、敲击装置334,支架331的底端与工型基盘31的内壁滑动连接,弧面打磨板332的内壁端部与支架331的顶端固定连接,挡

条333固定在弧面打磨板332的内壁,敲击装置334设置在支架331表面相对应的两侧之间且靠近挡条333的位置,当转轴2将工型基盘31带动进行快速转动时,利用支撑装置32端部与管道内壁接触进行支撑,使得整个运转平稳,同时受到离心力的作用,并在支架331滑动的作用下,使得弧面打磨板332被甩出,并与管道的内壁紧密贴合,并在转动下,对管道内壁进行打磨,有助于后续的防腐试剂的喷涂,并利用弧面打磨板332的移动与管道内壁接触,使得结构可适应不同内径的管道,减小了局限性,充分利用了离心力和弹性支撑。

25.敲击装置334设有支撑轴3341、摩擦轮3342、弹性敲击件3343,支撑轴3341的端部与支架331之间转动连接,摩擦轮3342设置在支撑轴3341的表面且靠近支架331的位置,弹性敲击件3343设置在支撑轴3341的表面且靠近中央位置,当敲击装置334随着支架331转动时,并利用摩擦轮3342与管道内壁贴合,使得摩擦轮3342带动支撑轴3341进行不停的转动,进而使得弹性敲击件3343也随之进行快速转动,利用弹性敲击件3343与挡条333接触时,对其进行弹性敲击,进而使得挡条333与弧面打磨板332进行共振,进而通过震动将附着在弧面打磨板332表面的杂物碎屑清理掉。

26.支撑装置32设有弹性伸缩杆321、滚轮322、压板323、连接杆324、弹性囊325、喷气嘴326,弹性伸缩杆321的表面与工型基盘31的表面固定连接,滚轮322转动连接在弹性伸缩杆321的端部,压板323滑动连接在弹性伸缩杆321的内部且靠近滚轮322的位置,连接杆(324)的一端与滚轮(322)的侧面转动连接,连接杆(324)远离滚轮(322)的一端与压板(323)之间转动连接,弹性囊325设置在压板323表面与弹性伸缩杆321内部相对应的两侧之间,喷气嘴326设置在弹性伸缩杆321的表面端部且远离滚轮322的一侧,利用弹性伸缩杆321的弹性伸缩,不仅可适应不同管道的内径,而且使得滚轮322与管道的内壁紧密贴合,同时滚轮会在转轴2的带动下,利用与管道内壁之间的摩擦力进行快速转动,进而通过连接杆324对压板323进行往复拉动,进而对弹性囊325进行往复压缩,弹性囊325受到压缩后,其内部气体迅速通过喷气嘴326向管道内壁喷出,将打磨效率的碎屑和残余的粉尘利用高压气流吹掉,充分利用结构之间相互联系,相互作用,不仅支撑效果好,而且实现自动排渣的效果,减少粉尘附着在管道的内壁,实现了多种功能。

27.实施案例三:转动喷涂装置4设有连接基体41、通道42、扇叶43、喷雾孔44,连接基体41设置在转轴2的表面端部,通道42开设在连接基体41内壁与转轴2内部中央位置,扇叶43设置在连接基体41的表面,喷雾孔44开设在扇叶43的内部且与通道42连通,利用转轴2将扇叶43进行带动进行高速转动,进而对管道内部的空气进行吹动,进而将弧面打磨板332打磨下来的碎屑和粉尘进行吹动,实现了清除的效果,不易出现杂物堆积的情况,同时通过高压输送机构8对防腐试剂的高压输送,并在转动的情况下,通过均匀分布的喷雾孔44向管道内壁喷出,使得整个喷涂快速均匀,有利于提高管道的防腐效果,进而延长了管道的使用寿命。

28.使用时,首先将整个装置放置到指定的位置,将需要处理的石油管道端口放到进出料口6处,并与除杂装置3进行配合,利用动力机构9将转轴2带动进行转动,进而使得除杂装置3、转动喷涂装置4一起随之转动,并通过高压输送机构8将试剂箱7内部的防腐试剂输送并向管道内壁喷出,当转轴2将工型基盘31带动进行快速转动时,利用支撑装置32端部与管道内壁接触进行支撑,使得整个运转平稳,同时受到离心力的作用,并在支架331滑动的作用下,使得弧面打磨板332被甩出,并与管道的内壁紧密贴合,并在转动下,对管道内壁进

行打磨,有助于后续的防腐试剂的喷涂,并利用弧面打磨板332的移动与管道内壁接触,使得结构可适应不同内径的管道,减小了局限性,且当敲击装置334随着支架331转动时,并利用摩擦轮3342与管道内壁贴合,使得摩擦轮3342带动支撑轴3341进行不停的转动,进而使得弹性敲击件3343也随之进行快速转动,利用弹性敲击件3343与挡条333接触时,对其进行弹性敲击,进而使得挡条333与弧面打磨板332进行共振,进而通过震动将附着在弧面打磨板332表面的杂物碎屑清理掉,并且利用弹性伸缩杆321的弹性伸缩,不仅可适应不同管道的内径,而且使得滚轮322与管道的内壁紧密贴合,同时滚轮会在转轴2的带动下,利用与管道内壁之间的摩擦力进行快速转动,进而通过连接杆324对压板323进行往复拉动,进而对弹性囊325进行往复压缩,弹性囊325受到压缩后,其内部气体迅速通过喷气嘴326向管道内壁喷出,将打磨效率的碎屑和残余的粉尘利用高压气流吹掉,充分利用结构之间相互联系,相互作用,不仅支撑效果好,而且实现自动排渣的效果,而且利用转轴2将扇叶43进行带动进行高速转动,进而对管道内部的空气进行吹动,进而将弧面打磨板332打磨下来的碎屑和粉尘进行吹动,实现了清除的效果,不易出现杂物堆积的情况,同时通过高压输送机构8对防腐试剂的高压输送,并在转动的情况下,通过均匀分布的喷雾孔44向管道内壁喷出,使得整个喷涂快速均匀,有利于提高管道的防腐效果,进而延长了管道的使用寿命,将结构联系在一起,并实现了多种功能,安全可靠,提高了使用性能。

29.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1