一种水韧且抗粘铝的铝合金专用铣刀及制备方法

1.本发明属于铝合金专用铣刀技术领域,涉及一种水韧且抗粘铝的铝合金专用铣刀,进一步地,还涉及该铣刀的制备方法。

背景技术:

2.铝合金是现在用量最为广泛的轻金属材料之一,已被广泛用于汽车,地铁,轻轨,高速动车和航空飞行器等领域重要器件的制备,随之带来的铝合金加工量日益增大。但是在用传统高速钢工具加工时发现,铝合金磨削极易在切削过程中粘黏在刀具表面,产生严重的积削瘤,阻碍铝屑排出,影响切削质量和切削效率。为此,高端昂贵的硬质合金刀具被应用于铝合金加工领域,但硬度极高的硬质合金加工难度大,操作精度要求高,且材料韧性差,脆性大,刀刃部分在制备和运输途中极易发生“崩刃”和损坏,增加了硬质合金刀具的成本。因此,选择合适的材料制备铝合金专用铣刀工具将会有效改善表面磨铣质量和加工效率,降低加工成本,实现质量与成本的双重控制。

3.石墨具有六方晶系的晶体结构,因此层间合力弱,在受力时容易发生石墨的层状分离,可获得良好的润滑特性和较低的摩擦系数。相比于片状石墨,球状石墨对基体的割裂作用大幅降低,具有较好的力学性能。同时石墨与铝不会发生相互浸润,溶解,吸附,以及不同元素间的化学作用及物理扩散,这就是熔化铝常采用铸铁或石墨坩埚的原因。石墨还具有良好的导热性和吸音减震的效果。但石墨本身硬度和强度低,脆性大,故不能直接用于铝的磨铣过程。但现有等温水淬球墨铸铁等材料内部包裹球状石墨,在保证材料力学性能的同时,也具有低摩擦系数等自润滑特性,但此类材料的强化机理为马氏体相变强化,受马氏体高温稳定性差等原因影响,此类材料制备的铣刀刀具在磨铣过程中会发生高温软化,强度和硬度均会大幅降低,加剧铣刀的磨损和降低使用寿命。

技术实现要素:

4.本发明的目的是提供一种水韧且抗粘铝的铝合金专用铣刀材料制备方法,解决了现有技术中存在的铝合金专用铣刀使用过程中粘铝造成加工表面粗糙,服役寿命短的问题。

5.本发明所采用的技术方案是:

6.一种水韧且抗粘铝的铝合金专用铣刀,按照以下质量百分比组成:c:2.6%~2.8%,si:2.0%~2.2%,ni:9.0%~9.5%,cr:1.5%~2.5%,mo:0.5%~1.5%,v:0.5%~1.0%,p:0~0.015%,s:0%~0.015%,mg:0%~1.0%,al:0%~1.0%,cu:0%~1.0%,余量为fe。

7.本发明的另一个目的是提供一种水韧且抗粘铝的铝合金专用铣刀的制备方法,步骤包括:

8.步骤1,把原材料按以下质量百分比混合:78.75~81.25%面包铁,12~13%镍板,3.5~4.5%铬铁,1.75~2.5%钼铁,1.25~1.75%钒铁;

9.步骤2,将步骤1得到的原材料与孕育剂和球化剂一起进行高温熔化后注入中频炉通过水冷结晶器进行水平拉拔凝固后得到型材;

10.步骤3,对步骤2中获得的型材进行水淬处理;

11.步骤4,对步骤3水淬后的型材进行一次回火处理;

12.步骤5,对步骤4得到的型材进行二次回火处理,最终得到一种水韧且抗粘铝的铝合金专用铣刀。

13.步骤2具体的为:将步骤1得到的原材料与孕育剂和球化剂一起在感应炉中1460℃~1500℃进行高温熔化得到混合液体并注入中频炉中,经尺寸为或厚度为40mm的水冷结晶器,以每分钟0.8米的速度进行水平拉拔,凝固后得到型材。

14.步骤3中的水淬工艺为:将连铸型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至1000~1050℃,恒温3~6小时后迅速放入水中冷却。

15.步骤4中的一次回火工艺为:将水淬后的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至580~620℃回火,保温1~6小时,然后取出冷却至室温。

16.步骤5中的二次回火工艺为:将一次回火后的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至580~620℃回火,保温2小时,然后取出冷却至室温。二次回火后,基体组织为索氏体+合金碳化物,硬度不低于hrc48。

17.步骤5得到的一种水韧且抗粘铝的铝合金专用铣刀按照以下质量百分比组成:c:2.6%~2.8%,si:2.0%~2.2%,ni:9.0%~9.5%,cr:1.5%~2.5%,mo:0.5%~1.5%,v:0.5%~1.0%,p:0~0.015%,s:0~0.015%,mg:0~1.0%,al:0~1.0%,cu:0~1.0%,余量为fe。

18.本发明的有益效果是:

19.本发明通过水平连铸技术以及后续真空热处理,水淬后得硬度不大于25hrc的奥氏体主要组织,保证材料的可加工性,后经温度大于500℃的回火,实现奥氏体组织内大量弥散分布的强碳化物形成元素逐步析出,满足铣刀工具的高硬度和红硬性。与高速钢和硬质合金相比,具有极低的生产成本,以及优异的水韧加工性和高温红硬性。而且,组织内部镶嵌大量细小和均匀分布的球状石墨,切削过程中石墨蔓散刀具表面,在刀具与铝件之间形成石墨隔离层,实现抗粘铝特性和低摩擦特性,避免因刀具表面黏铝影响切削质量和加工效率,大幅提高铣刀的使用寿命,实现铝制品铣刀工具材料的研发与制备。

附图说明

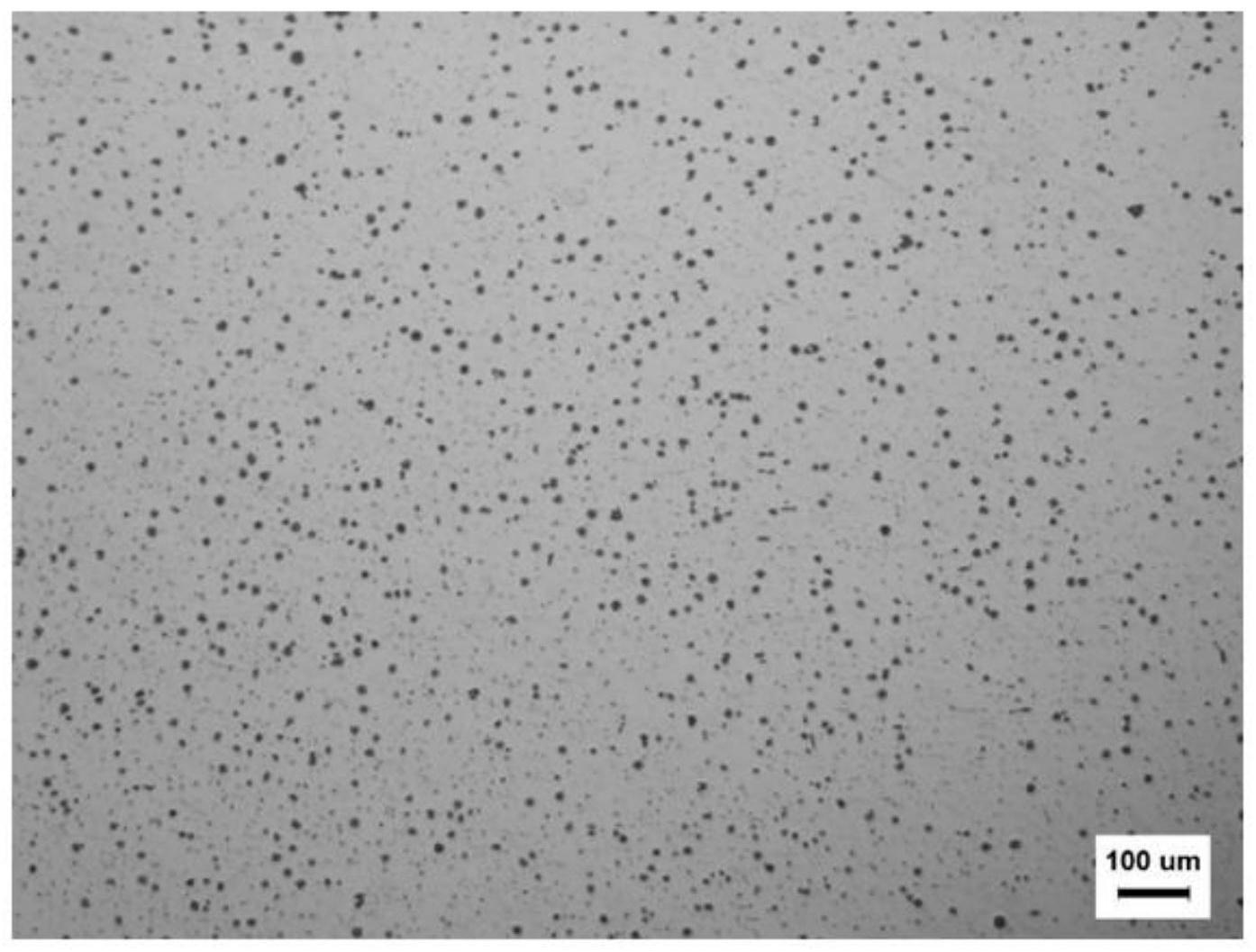

20.图1是本发明一种水韧且抗粘铝的铝合金专用铣刀材料制备方法中实施例1制备的型材的球状石墨分布显微组织图;

21.图2是本发明一种水韧且抗粘铝的铝合金专用铣刀材料制备方法中实施例1水淬后显微硬度分布图;

22.图3是本发明一种水韧且抗粘铝的铝合金专用铣刀材料制备方法中实施例1中一次回火后显微硬度分布图;

23.图4是本发明一种水韧且抗粘铝的铝合金专用铣刀材料制备方法中实施例1中一次回火后扫描电镜图(sem);

24.图5是本发明一种水韧且抗粘铝的铝合金专用铣刀材料制备方法中实施例1中一次回火后能谱图(eds);

25.图6是本发明一种水韧且抗粘铝的铝合金专用铣刀材料制备方法中实施例1制备的刀具切削铝材后照片。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。

27.本发明一种水韧且抗粘铝的铝合金专用铣刀,按照以下质量百分比组成:c:2.6%~2.8%,si:2.0%~2.2%,ni:9.0%~9.5%,cr:1.5%~2.5%,mo:0.5%~1.5%,v:0.5%~1.0%,p:0~0.015%,s:0%~0.015%,mg:0%~1.0%,al:0%~1.0%,cu:0%~1.0%,余量为fe。

28.本发明一种水韧且抗粘铝的铝合金专用铣刀的制备方法,包括以下步骤:

29.步骤1.把原材料按以下质量百分比混合:78.75%~81.25%面包铁,12%~13%镍板,3.5%~4.5%铬铁,1.75%~2.5%钼铁,1.25%~1.75%钒铁;

30.步骤2.将步骤1中称取400kg原材料与40~42kg孕育剂和球化剂一起在感应炉中1460℃~1500℃进行高温熔化得到混合液体,将高温混合液体注入中频炉中,经尺寸为或厚度为40mm的水冷结晶器,以每分钟0.8米的速度进行水平拉拔。凝固后得到的直径为40mm或厚度为40mm的型材,型材中心处的石墨球密度数不低于500个/mm2,球化率≥90%。得到的型材铸态组织为:奥氏体+马氏体+碳化物+球形石墨,其中奥氏体基体呈树枝晶状,马氏体分布在奥氏体基体上,碳化物为球状和长条状。

31.步骤3.对步骤2中获得的型材进行水淬处理,得到过冷奥氏体+极少的未溶碳化物组织;

32.步骤4.对步骤3水淬后的型材进行一次回火处理,经一次回火后基体组织转变为马氏体+奥氏体+弥散析出碳化物。

33.步骤5.对一次回火后的型材进行二次回火处理,最终得到一种水韧且抗粘铝的铝合金专用铣刀。

34.其中步骤2中吊包铁水的温度为1460℃~1500℃℃,保温10min。

35.其中步骤3中的水淬工艺为:将连铸型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至1000~1050℃,恒温3~6小时后迅速放入水中冷却。基体组织为等轴状奥氏体,硬度≤25hrc。

36.步骤4中的一次回火工艺为:将水淬后的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至580~620℃回火,保温1~6小时,然后取出冷却至室温。一次回火后,基体组织为马氏体+奥氏体+合金碳化物,硬度不低于hrc55。

37.步骤5中的二次回火工艺为:将一次回火后的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至580~620℃回火,保温2小时,然后取出冷却至室温,最终得到一种水韧且抗粘铝的铝合金专用铣

刀。二次回火后,基体组织为索氏体+合金碳化物,硬度不低于hrc48。

38.利用本发明制备出的铝合金专用铣刀,材料组织内部镶嵌大量细小和均匀分布的球状石墨,切削过程中石墨蔓散刀具表面,在刀具与铝件之间形成石墨隔离层,实现抗粘铝特性和低摩擦特性,避免因刀具表面黏铝影响切削质量和加工效率,大幅提高铣刀的使用寿命和切削铝合金表面质量,保证了切削精度和减低刀具表面积屑瘤问题。石墨还具有良好的导热性及吸音减震的特点,可以降低切削过程的噪音污染。与高速钢和硬质合金相比,具有极低的生产成本,以及优异的水韧加工性和高温红硬性。同时,其中含有cr/mo/v等强碳化物形成元素,通过合适的真空热处理工艺设计,使得这些元素形成高硬度的碳化物弥散析出,防止切削过程中摩擦生热使刀具软化,硬度降低,从而保证铝合金专用铣刀在工作过程中所需的红硬性和耐磨性。因此该铝合金专用铣刀材料的开发,将对铝合金的生产及其切削加工产生深远影响。

39.实施例1

40.步骤1.把原材料:315kg面包铁,48kg镍板,14kg铬铁,7kg钼铁,5kg钒铁按照成分组成要求进行称量和混合.

41.步骤2.将步骤1中称取的各原料与40kg孕育剂/球化剂一起在感应炉中1460℃~1500℃进行高温熔化得到混合液体,将高温混合液体注入中频炉中,经尺寸为的水冷结晶器,以每分钟0.8米的速度进行水平拉拔。凝固后得到直径为40mm的型材,型材中心处的石墨球密度数不低于500个/mm2,球化率≥90%。图1为实施例1中经步骤2后制备的型材的显微组织图,如图所示,型材中球状石墨分布均匀且细小,石墨球密度数大于500个/mm2。

42.步骤3将型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至1050℃,恒温3小时后迅速放入水中冷却。洛氏硬度为25hrc。图2为实施例1中经步骤3后获得的显微组织和维氏硬度分布图,如图所示,组织为过冷奥氏体+球状石墨+极少未熔碳化物,组织的维氏硬度为233.2~252.4hv

0.025

。

43.步骤4将步骤3中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温1小时,然后取出冷却至室温。洛氏硬度为53hrc。图3和图4为实施例1中经步骤4后获得的显微组织和维氏硬度分布图,如图所示,组织为马氏体+过冷奥氏体+析出碳化物,组织的维氏硬度为589.6~652.8hv

0.025

。如图5为析出碳化物的能谱分析图,如图所示,析出的碳化物主要含有fe、cr、mo、v等元素,说明碳化物为fe-cr-mo-v的碳化物。

44.步骤5将步骤4中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温2小时,然后取出冷却至室温。洛氏硬度为52hrc。图6为实施例1中经步骤5后制备的的铣刀样品。

45.实施例2

46.步骤1.把原材料:325kg面包铁,52kg镍板,18kg铬铁,10kg钼铁,7kg钒铁按照成分组成要求进行称量和混合.

47.步骤2.将步骤1中称取的各原料与42kg孕育剂和球化剂一起在感应炉中1460℃~

1500℃进行高温熔化得到混合液体,将高温混合液体注入中频炉中,经尺寸为的水冷结晶器,以每分钟0.8米的速度进行水平拉拔。凝固后得到直径为40mm的型材,型材中心处的石墨球密度数不低于500个/mm2,球化率≥90%。

48.步骤3将型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至1050℃,恒温6小时后迅速放入水中冷却,硬度为22hrc。

49.步骤4将步骤3中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温3小时,然后取出冷却至室温。硬度为54hrc。

50.步骤5将步骤4中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温2小时,然后取出冷却至室温,硬度为49hrc。

51.实施例3

52.步骤1.把原材料:320kg面包铁,50kg镍板,16kg铬铁,8kg钼铁,6kg钒铁按照成分组成要求进行称量和混合.

53.步骤2.将步骤1中称取的各原料与41kg孕育剂和球化剂一起在感应炉中1460℃~1500℃进行高温熔化得到混合液体,将高温混合液体注入中频炉中,经尺寸厚度为40mm的水冷结晶器,以每分钟0.8米的速度进行水平拉拔。凝固后得到厚度为40mm的型材,型材中心处的石墨球密度数不低于500个/mm2,球化率≥90%。

54.步骤3将型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至1050℃,恒温6小时后迅速放入水中冷却,硬度为22hrc。

55.步骤4将步骤3中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温6小时,然后取出冷却至室温。硬度为55hrc。

56.步骤5将步骤4中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温2小时,然后取出冷却至室温,硬度为48hrc。

57.实施例4

58.步骤1.把原材料:322kg面包铁和废钢,49kg镍板,15kg铬铁,8kg钼铁,6kg钒铁按照成分组成要求进行称量和混合.

59.步骤2.将步骤1中称取的各原料与41kg孕育剂和球化剂一起在感应炉中1460℃~1500℃进行高温熔化得到混合液体,将高温混合液体注入中频炉中,经尺寸厚度为40mm的水冷结晶器,以每分钟0.8米的速度进行水平拉拔。凝固后得到厚度为40mm的型材,型材中心处的石墨球密度数不低于500个/mm2,球化率≥90%。

60.步骤3将型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至1050℃,恒温6小时后迅速放入水中冷却,硬度为22hrc。

61.步骤4将步骤3中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩

气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温6小时,然后取出冷却至室温,硬度为55hrc。

62.步骤5将步骤4中完成水淬的型材放入真空炉中,真空度不大于-0.1mpa,并通入氩气保护气氛,入炉温度为≤50℃,以每分钟≤6℃的升温速度升温至600℃,保温2小时,然后取出冷却至室温,硬度为48hrc。

63.一种水韧且抗粘铝的铝合金专用铣刀材料制备方法,其中球状石墨可以大幅降低对基体的割裂作用,还具有防止铝的粘黏作用,避免切削过程中发生粘刀现象影响切削效率和切削表面质量,同时具备良好的导热性和吸音减震性,水淬后低硬度大幅降低了机加工成本。经真空热处理,cr/mo/v等高硬度合金碳化物弥散析出,具备红硬性和高耐磨性,防止摩擦生热发生回火软化硬度降低。

64.经过与高速钢和硬质合金进行切削铝合金对比,该刀具材料制造的铣刀用于铝合金型材切削,由于其优异的自润滑性和红硬性,切削后硬度无明显降低,切削效率提高70%,铝合金切削表面光滑无积削瘤,刀具表面黏铝量减少60%,使用寿命提高1.5倍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1