一种用于含油轴承的有机/无机梯度复合材料及其制备方法

1.本发明属于含油轴承技术领域,具体涉及一种用于含油轴承的有机/无机梯度复合材料及其制备方法。

背景技术:

2.目前广泛应用的多孔材料基体有金属材料、陶瓷材料、聚合物材料。多孔陶瓷材料化学性能稳定、耐高温性能好,耐腐蚀,但是多孔陶瓷材料密度太大,抗冲击强度小;多孔聚合物材料,具有密度小,可发生塑性变形的优点,但是导热性能差,在高速摩擦下易软化失效。

3.多孔金属含润滑剂复合材料具有质轻、噪声小、耐腐蚀性强、润滑性能好、可以循环供油等优点,是一种能满足特殊工况的新型润滑材料。对于现有的单一孔隙结构多孔保持架材料,其润滑性能和机械性能是相互制约的两个方面,欲提高含油率,通常要增加孔隙率和孔径,导致机械强度和加工工艺性下降,如果增加机械强度和油保持率,就需要减小孔隙率和孔径,又导致润滑性能降低,而且随着润滑剂的加入,界面的结合强度也会下降。对于高速轴承保持架材料,如何做到具有高的含油率、高的油保持率、良好的机械性能、良好的加工工艺性,成为制约高速轴承发展的瓶颈问题,亟待攻克,解决这些问题,需要探索出一种新的、满足使用要求的多孔含润滑剂复合材料,而目前单一孔隙结构的多孔金属无法满足复杂功能性的需求,使得多孔金属轴承的研究向梯度孔隙结构控制与实现方向发展。

4.hao du等采用径向凝固法制备具有细长孔的多孔铜并研究了其保油能力,但制备的多孔铜油保持率差;l/ju/等人采用粉末冶金法制备碳纳米管增强多孔铜锡含油轴承。涂层碳纳米管可以改善多孔铜锡含油轴承的机械性能和含油量。当碳纳米管含量为1wt%时,油含量达到23.42%,然后下降。添加过多的碳纳米管会降低孔隙结构并降低多孔轴承的机械性能和含油量。x/aole/l/等人采用火花等离子烧结法获得了不同孔隙率的n/t/合金。获得了具有优异摩擦学性能和形状记忆性能的多孔n/t/合金,但其含油率,油保持率不高。现阶段研究主要从多孔含油复合材料的摩擦系数、磨损率入手研究,追求的都是高含油率的多孔材料,很少考虑油保持率。

5.因此,急需寻找一种同时具有高含油率、高油保持率和良好机械性能的多孔材料。

技术实现要素:

6.本发明所要解决的技术问题是:针对现有传统方法制备的单一孔隙多孔金属含油率过低、油保持率过低的缺点,提供一种用于含油轴承的有机/无机梯度复合材料及其制备方法。

7.为了解决上述技术问题,本发明采用以下技术方案:

8.提供一种用于含油轴承的有机/无机梯度复合材料,包括梯度多孔铜基体和灌注在所述梯度多孔铜基体孔隙中的有机润滑剂;其中:

9.所述梯度多孔铜基体为多层结构,各层多孔铜的孔隙率或孔径呈梯度变化。

10.按上述方案,所述梯度多孔铜基体中,各层多孔铜的孔隙率在0-89.56%之间呈梯度变化,孔径在0.1-10μm之间呈梯度变化。

11.提供一种上述用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

12.1)以铜粉与活泼金属粉为原料,根据设计层数每一层分别称取铜粉和活泼金属粉并充分混合,其中,各层原料中铜粉和活泼金属粉的元素含量比呈梯度变化,活泼金属粉为铝粉、铁粉中的一种;

13.2)堆叠步骤1)所得各层原料混合粉体并压制成型,利用粉末冶金技术制备得到铜合金块体,去除掉活泼金属粉后,制备得到梯度多孔铜基体;

14.3)将步骤2)所得梯度多孔铜基体浸泡在有机润滑剂中,使有机润滑剂浸入到多孔铜基体孔隙中,即得到用于含油轴承的有机/无机梯度复合材料。

15.按上述方案,所述步骤1)中,铜粉粒径为0.2-5μm,铝粉粒径为0.2-5μm。

16.按上述方案,所述步骤1)中,各层原料中铜粉的质量分数不小于10%,且成梯度变化。

17.按上述方案,所述步骤1)中,铜粉和活泼金属粉充分混合方式为球磨。

18.按上述方案,所述步骤2)中,粉末冶金技术中,具体烧结工艺为:升温速率50-200℃/m//,烧结温度400-1000℃,压力10~50mpa,保温时间5-30分钟。

19.按上述方案,所述步骤2)中,去除活泼金属粉的步骤为:将铜合金块体放入装有酸溶液的容器中,恒温下反应,至无气泡产生时即得梯度多孔铜基体。

20.优选地,酸溶液为硫酸溶液,更优选地,硫酸溶液浓度为5-25wt%。

21.优选地,恒温温度为60-95℃。

22.按上述方案,所述步骤3)中,有机润滑剂为液体石蜡、聚烯烃、矿物油、聚乙二醇、多烷基环戊烷、双脂类油和全合成油中的一种或几种。

23.按上述方案,所述步骤3)中,将梯度多孔铜基体浸泡在有机润滑剂中,真空干燥条件下浸泡。优选地,所述真空条件的真空度≥0.08mpa;浸泡的温度为40~150℃,时间为2~24小时。

24.按上述方案,所述步骤3)中,梯度多孔铜基体浸泡在有机润滑剂中之前,进行抛光处理,至其表面粗糙度为ra≤1μm。

25.按上述方案,所述梯度多孔铜基体具有以下性能指标:孔径0.1-10μm,孔隙率0-89.56%,抗压强度0.89-206.14mpa,含油率5-35%,油保持率》50%。

26.本发明与现有技术相比具有以下的主要优点:

27.1.本发明提供了一种用于含油轴承的有机/无机梯度复合材料,以多层的多孔铜为基体,多孔铜基体的孔径或孔隙率各层呈梯度变化,其中高孔隙率层储油,低孔隙率、小孔径层增强了毛细作用力实现了高油保持率,所得复合材料孔径小,比表面积大,孔隙分布均匀,孔隙率可控,其含油率可达5-35%,油保持率高达50%以上,同时具有良好的机械性能,在润滑领域具有潜在的应用价值。

28.2.本发明提供了一种用于含油轴承的有机/无机梯度复合材料的制备方法,因多孔铜的导热性能、尺寸稳定性、化学稳定性,耐腐蚀性优于多孔铁和多孔铝,本发明选择铜铝或铜铁多层合金体系,通过前驱体原料组分各层梯度设计,梯度叠层,烧结,在酸中去合

金化制备得到梯度多孔铜基体,并通过调节合金中各层的物相组成及原料尺寸,可控制多孔铜孔隙率及孔结构;所得梯度复合材料具有高含油率和高油保持率,并保证了一定的强度,该方法设备简单,工艺稳定,生产效率高,具有积极的工程应用价值。

附图说明

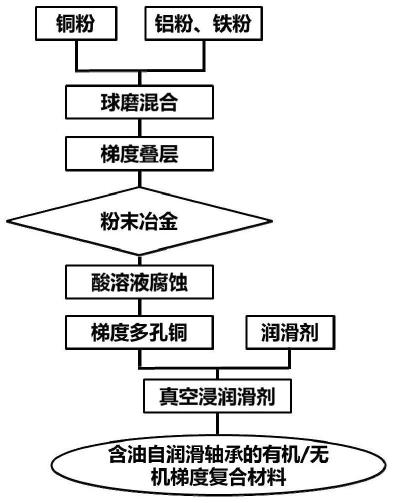

29.图1是本发明实施例的工艺流程图。

30.图2是本发明实施例1制备所得铜铝合金块体以及对照组中cu含量分别为40%、50%和60%的铜铝合金样品、纯铜的xrd图(左图),右图为其放大图。

31.图3是本发明实施例1制备所得铜铝合金块体以及对照组中cu含量分别为40%、50%和60%的铜铝合金样品去除铝后样品的xrd图。

32.图4是本发明实施例1制备所得铜铝合金块体断面抛光微观形貌图(bse)。

33.图5是本发明实施例1制备所得梯度多孔铜基体的微观形貌图,其中图a为梯度样品cu

40

al

60

层去合金化后宏观形貌图,图a-1为图a的局部放大图;图b为cu

50

al

50

层去合金化后宏观形貌图,图b-1为图b的局部放大图;图c为cu

60

al

40

层去合金化后宏观形貌图,图c-1为图c的局部放大图;图d为纯铜层去合金化后宏观形貌图,图d-1为图d的局部放大图。

34.图6是本发明实施例1中对照组cu含量分别为30%、40%、50%、60%和70%的铜铝合金样品去除铝后的孔隙率图。

35.图7是本发明实施例1制备所得梯度多孔铜基体以及对照组中cu含量分别为40%、50%和60%的铜铝合金样品去除铝后的含油率、1k-4k离心甩油后的油保持率图。

36.图8是本发明实施例1制备所得梯度多孔铜基体浸润滑剂pao10后,在载荷6n速率200mm/m//下往复摩擦系数以及未浸油的干摩擦系数图。

具体实施方式

37.本发明实施例采用等离子活化烧结(pas),烧结不同含量混合粉体叠层获得梯度组分合金块体,再将其清洁干净,浸入硫酸溶液中进行去合金化,利用活泼组元在硫酸溶液中的化学反应,去除合金中的活泼组元,从而获得强度较好的梯度多孔铜,将多孔铜浸入润滑油得到含油轴承的有机/无机梯度复合材料,工艺流程如图1所示。利用梯度化设计,解决了现有多孔含油材料含油率、油保持率、机械强度之间的矛盾。本发明能够生产大尺寸的产品,工艺简单,成本低,易于产业化。

38.下面结合实施例及附图对本发明作进一步说明,但不限定本发明。

39.实施例1

40.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

41.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铝粉分别按原子比为100:0、60:40、50:50、40:60称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;

42.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进行等离子活化烧结(pas),真空度≤10pa,烧结温度为530℃,升温速率50℃/m//,保温时间为5分钟,烧结压力为50mpa,获得铜铝合金块体。如图2所示,图中显示所制备梯度样品的物相为各单层物相叠加无杂质,物相准确。图4中显示了梯度样品前驱体合金物相分布均匀,

界面结合良好。其中,以同样条件烧结得到的cu含量分别为30%(cu

30

al

70

)、40%(cu

40

al

60

)、50%(cu

50

al

50

)、60%(cu

40

al

60

)和70%(cu

70

al

30

)的铜铝合金样品以及纯铜为对照组。

43.3)将清洁干净的合金放入5wt%h2so4中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现48小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗,得到梯度多孔铜基体。如图5所示,图中得到了孔隙率梯度分布的多孔铜,各梯度层孔径均匀分布。如图3所示,经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达62.25%,孔径分布在0.2-0.4μm范围内,压缩强度为56.18mpa。其中,以步骤2)的对照组以步骤3)同样的条件进行去合金化后依然作为对照组进行xrd测试。图7为对照组cu含量分别为30%(cu

30

al

70

)、40%(cu

40

al

60

)、50%(cu

50

al

50

)、60%(cu

40

al

60

)和70%(cu

70

al

30

)的铜铝合金样品去除铝后的孔隙率,可以看出来随着铜含量的梯度变化,其孔隙率也呈梯度变化。

44.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,矿物油(美科公司的mp32润滑油)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度为40℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡24小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

45.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。测试结果如图7所示,结果表明,所得有机/无机梯度复合材料的含油率为15.5%,在4000r/m//离心后油保持率为98.40%。

46.图8是本发明实施例1制备所得梯度多孔铜基体浸润滑剂pao10后,在载荷6n速率200mm/m//下往复摩擦系数以及未浸油的干摩擦系数图。图中显示:在干摩擦测试条件,进行往复摩擦测试,样品的平均干摩擦系数为0.459;含油复合材料往复含油摩擦测试,平均摩擦系数为0.123,在长时间测试过程中无较大波动,说明润滑性能良好。

47.实施例2

48.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

49.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铁粉按原子比为60:40、50:50、40:60称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;

50.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进行等离子活化烧结(pas),真空度≤10pa,烧结温度为1000℃,升温速率50℃/m//,保温时间为10m//,烧结压力为50mpa,获得铜铝合金块体。

51.3)将清洁干净的合金放入5wt%h2so4中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现48小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗。经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达61.62%,孔径分布在1-10μm范围内,压缩强度为52.16mpa。

52.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,矿物油(美科

公司的mp32润滑油)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度为40℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡24小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

53.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。结果表明,所得有机/无机梯度复合材料的含油率为23.9%,在4000r/m//离心后油保持率为95.3%。

54.实施例3

55.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

56.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铝粉按原子比为60:40、50:50、40:60称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;

57.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进行等离子活化烧结(pas),真空度≤10pa,烧结温度为500℃,升温速率50℃/m//,保温时间为10分钟,烧结压力为50mpa,获得铜铝合金块体。

58.3)将清洁干净的合金放入1mol/l盐酸溶液中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现48小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗。经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达64.13%,孔径分布在0.1-0.3μm范围内,压缩强度为48.31mpa。

59.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,聚烯烃(pao10)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度为150℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡2小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

60.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。结果表明,所得有机/无机梯度复合材料的含油率为16.2%,在4000r/m//离心后油保持率为97.40%。

61.实施例4

62.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

63.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铝粉按原子比为60:40、50:50、40:60、0:100称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;

64.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进

行等离子活化烧结(pas),真空度≤10pa,烧结温度为500℃,升温速率50℃/m//,保温时间为10分钟,烧结压力为50mpa,获得铜铝合金块体。

65.3)将清洁干净的合金放入10wt%硫酸溶液中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现36小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗。经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达55.80%,孔径分布在0.2-0.4μm范围内,压缩强度为56.32mpa。

66.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,聚烯烃(pao10)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度为110℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡3小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

67.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。结果表明,所得有机/无机梯度复合材料的含油率为17.8%,在4000r/m//离心后油保持率为98.10%。

68.实施例5

69.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

70.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铝粉按原子比为60:40、50:50、40:60称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;,

71.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进行等离子活化烧结(pas),真空度≤10pa,烧结温度为500℃,升温速率50℃/m//,保温时间为10分钟,烧结压力为50mpa,获得铜铝合金块体。

72.3)将清洁干净的合金放入10wt%硫酸溶液中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现36小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗。经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达64.80%,孔径分布在0.2-0.4μm范围内,压缩强度为46.32mpa。

73.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,聚烯烃(pao10)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度为110℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡3小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

74.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。结果表明,所得有机/无机梯度复合材

料的含油率为16.8%,在4000r/m//离心后油保持率为97.10%。

75.实施例6

76.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

77.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铝粉按原子比为100:0、60:40、50:50、40:60称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;

78.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进行等离子活化烧结(pas),真空度≤10pa,烧结温度为500℃,升温速率50℃/m//,保温时间为10分钟,烧结压力为50mpa,获得铜铝合金块体。

79.3)将清洁干净的合金放入10wt%硫酸溶液中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现36小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗。经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达66.45%,孔径分布在0.2-0.4μm范围内,压缩强度为49.32mpa。

80.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,聚烯烃(pao10)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度为110℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡3小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

81.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。结果表明,所得有机/无机梯度复合材料的含油率为15.8%,在4000r/m//离心后油保持率为97.85%。

82.实施例7

83.提供一种用于含油轴承的有机/无机梯度复合材料的制备方法,包括以下步骤:

84.1)将纯度为≥99.0%,粒径为0.2-5μm的铜粉和铁粉按原子比为30:70、25:75、20:80、15:85称量,混合原料粉末在轻型低能球磨机上以240转/分钟的速度球磨24小时,使复合粉体混合均匀;

85.2)复合粉体采用铺层的方法装入石墨模具中,样品在5mpa压力下预压10分钟后进行等离子活化烧结(pas),真空度≤10pa,烧结温度为1000℃,升温速率50℃/m//,保温时间为10分钟,烧结压力为50mpa,获得铜铝合金块体。

86.3)将清洁干净的合金放入5wt%h2so4中,并将容器置于恒温水浴(90℃)下,记录时间。观察容器内活泼金属铝与硫酸溶液反应的气泡,发现48小时后溶液中再无气泡产生,随后取出金属块,用酒精、去离子水反复冲洗。经xrd方法测得,所得多孔金属为纯铜相,所得多孔金属孔隙率达58.62%,孔径分布在1-10μm范围内,压缩强度为54.16mpa。

87.4)随后在干燥真空的环境下,将去合金化后得到的多孔铜作为载体,聚烯烃(pao10)为润滑油,将多孔铜抛光至其表面粗糙度ra约为0.5μm,再经丙酮超声清洗后干燥待用;将多孔铜基轴承无油空白块放入盛有润滑剂的烧杯中放入真空干燥箱内,设置温度

为100℃关上真空箱的盖子,打开抽真空开关,抽至压力表0.09mpa,保持30分钟后关闭真空泵,使轴承材料在真空干燥箱中浸泡4小时,使液体润滑剂浸入轴承孔隙中,然后关闭真空干燥箱,使其自然冷却至室温,放气并打开真空干燥箱的盖子,取出样品,用吸油纸擦掉表面的多余润滑剂,即得到含油轴承的有机/无机梯度复合材料。

88.将含油的多孔铜材料放到离心管中,然后使用高速离心机进行离心测试,离心转速为1000-4000r/m//,每15分钟增加1000r/m//。通过测量离心实验前后含浸润滑剂多孔铜的质量以计算每个转速下多孔材料的离心质量损失。结果表明,所得有机/无机梯度复合材料的含油率为34.3%,在4000r/m//离心后油保持率为97.3%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1