一种包覆有纳米碳化钨颗粒的金刚石粉末及其制备方法与流程

1.本发明涉及一种粉末冶金领域,尤其涉及一种包覆有纳米碳化钨颗粒的金刚石粉末及其制备方法。

背景技术:

2.金刚石工具一般是将金刚石粉末以粉末冶金或者镶焊等方式固定于金属合金基体中,如金刚石砂轮、锯片等。然而,由于大部分液态的金属、合金对金刚石表面几乎不润湿,致使金刚石不能为一般熔焊合金所浸润和焊接,进而导致金刚石与基体结合力较差,容易造成金刚石的过早脱落,严重影响金刚石工具的使用寿命。

3.由于钨元素在高温下能与金刚石反应生成稳定的碳化物,该碳化物不但能和金刚石颗粒存在较好的化学结合而且又具有一定的防护作用,可有效防止金刚石颗粒石墨化并显著提高金刚石与基体的把持力。目前,金刚石粉末表面金属化的方法主要有化学镀以及真空微蒸发镀。然而,化学镀仅能在金刚石颗粒表面包覆ni、co或cu金属,此类金属与基体金刚石之间无法生成碳化物过渡层,因此,很难提升金刚石在工具中的结合力。真空微蒸发镀是目前工业上金刚石表面镀ti的主流技术,其原理是将金刚石颗粒与ti粉末混合置于带水冷装置的不锈钢真空室内,利用中频或电阻加热设备加热,沉积出金属ti膜。然而由于金属钨的熔点过高,真空微蒸发镀技术很难在金刚石粉末表面镀覆钨或碳化钨。

4.因此,本发明旨在开发一种包覆有纳米碳化钨颗粒的金刚石粉末,可以通过在金刚石粉末包覆纳米碳化钨颗粒的制备方法,来获得一种适用于工业应用的包覆有纳米碳化钨颗粒的金刚石粉末,从而进一步提高金刚石工具的使用寿命。

技术实现要素:

5.本发明目的在于提供一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法,包括以下步骤:

6.包括以下步骤:

7.s1、在流化床反应器中加入金刚石粉末,使其处于流化状态;

8.s2、将预热后的钨源粉末利用载气承载至流化床反应器内;

9.s3、然后向流化床反应器内通入还原气体,使得金刚石粉末表面均匀沉积纳米碳化钨颗粒。

10.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法做进一步的改进,所述步骤s1中流化床反应器内的温度在800~1000℃,所述流化床反应器通入惰性气体使金刚石粉末处于流化状态。

11.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法做进一步的改进,所述惰性气体为氮气、氩气中一种或两种,所述惰性气体的流量为0.4~0.8l/min。

12.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法做进一步的改进,所述步骤s1中流化床反应器中金刚石粉末的粒径为20~100μm。

13.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法做进一步的改进,所述步骤s2中对钨源粉末进行预热的温度为200~300℃,所述钨源粉末为w2o3和wo

2.72

中的一种。

14.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法做进一步的改进,所述步骤s3中的还原气体为乙炔、乙烯或甲烷中的一种或多种,所述还原气体流量为0.4~1.0l/min。

15.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末的制备方法做进一步的改进,所述步骤s3中每1kg的所述金刚石粉末通入的钨源粉末为0.1~0.6kg,通入的碳源气体为10~50l/kg,通入的还原气体为20~80l/kg,通入还原气体后的反应时间为20~200min。

16.一种包覆有纳米碳化钨颗粒的金刚石粉末,所述纳米碳化钨颗粒中碳化钨的质量百分数为0.1~10wt.%,所述纳米碳化钨颗粒的粒径范围为100~500nm。

17.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末做进一步的改进,所述包覆有纳米碳化钨颗粒的金刚石粉末外包覆层的厚度为100nm~2μm,。

18.对发明提供的一种包覆有纳米碳化钨颗粒的金刚石粉末做进一步的改进,所述包覆有纳米碳化钨颗粒的金刚石粉末外包覆层的物相结构为α-wc。

19.本发明对金刚石粉末采用流态化反应工艺,以不含碳化钨的金刚石粉末为基体,在金刚石粉末表面沉积纳米碳化钨颗粒,制备纳米碳钨颗粒包覆金刚石粉末。本发明通过合理设置粉末的流化状态以及合理设置反应时的各个参数,使得制备得到的纳米碳化钨颗粒包覆金刚石粉末具有包覆均匀致密、含量可控、可显著提升金刚石颗粒的把持力及使用寿命的优点,制备工艺过程简单,生产成本低,易实现放大生产和连续化操作。本发明通过创造性的先在金刚石表面均匀包覆纳米碳化钨颗粒,将粉末颗粒形成均匀包覆的复合颗粒,从粉末源头实现金刚石工具中金刚石颗粒的把持力的提升,进而提高金刚石工具的使用寿命。

20.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

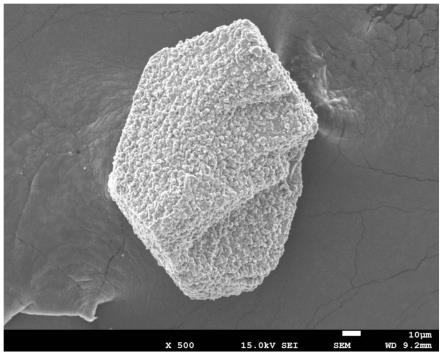

22.图1是本发明的实施例二中纳米碳化钨颗粒包覆金刚石粉末的场发射扫描电镜图。

具体实施方式

23.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

24.实施例一

25.s1、将流化床反应器加热到800℃的反应温度,然后将粒径为20μm的20.0g金刚石粉末加入至流化床反应器中,然后在流化床反应器的底部通入氩气使金刚石粉末处于流化状态;

26.s2、以w2o3为钨源粉末,对其进行预热,预热温度为200℃,然后将预热后的钨源粉末利用流化床反应器的载气承载至流化床反应器的侧部进口,流量为0.4l/min;

27.s3、然后在流化床反应器的底部通入还原气体甲烷,利用还原反应在金刚石粉末表面均匀沉积纳米碳化钨颗粒,流量为0.4l/min,反应时间为20min,得到纳米碳化钨颗粒包覆金刚石粉末。经元素含量测定,碳化钨含量为1%。

28.实施例二

29.s1、将流化床反应器加热到900℃的反应温度,然后将粒径为100μm的10.0g金刚石粉末加入至流化床反应器中,然后在流化床反应器的底部通入作为载气的氩气使金刚石粉末处于流化状态;

30.s2、以wo

2.72

为钨源粉末,对其进行预热,预热温度为300℃,然后将预热后的钨源粉末利用流化床反应器的载气承载至流化床反应器的侧部进口,流量为0.6l/min;

31.s3、然后在流化床反应器的底部通入还原气体乙炔,利用还原反应在金刚石粉末表面均匀沉积纳米碳化钨颗粒,流量为0.6l/min,反应时间为60min,得到纳米碳化钨颗粒包覆金刚石粉末。经元素含量测定,碳化钨含量为4%。

32.纳米碳化钨颗粒包覆金刚石粉末的场发射扫描电镜如图1所示,从中可以看出,金刚石粉末表面完整沉积了纳米碳化钨。

33.实施例三

34.s1、将流化床反应器加热到1000℃的反应温度,然后将粒径为50μm的20.0g金刚石粉末加入至流化床反应器中,然后在流化床反应器的底部通入作为载气的氩气使金刚石粉末处于流化状态;

35.s2、以w2o3为钨源粉末,对其进行预热,预热温度为250℃,然后将预热后的钨源粉末利用流化床反应器的载气承载至流化床反应器的侧部进口,流量为0.6l/min;

36.s3、然后在流化床反应器的底部通入还原气体乙烯,利用还原反应在金刚石粉末表面均匀沉积纳米碳化钨颗粒,流量为0.8l/min,反应时间为200min,得到纳米碳化钨颗粒包覆金刚石粉末。经元素含量测定,碳化钨含量为10%。

37.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1