一种耐磨耐腐蚀的复合钢板及其制造方法与流程

本发明涉及冶金,具体涉及一种耐磨耐腐蚀的复合钢板及其制造方法。

背景技术:

1、耐磨钢板通常用于在工作条件特别恶劣,要求高耐磨性能的工程、采矿、水泥生产、港口、电力以及冶金等机械设备上,且通常要求耐磨钢板具有良好的耐腐蚀性。

2、现有技术中,用于腐蚀环境下的耐磨设备用钢板通常采用高等级不锈钢来替代低合金高强度耐磨钢板,但是高等级不锈钢中贵金属添加量较大,材料成本高,且耐磨效果不佳。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种耐磨耐腐蚀的复合钢板。

2、本发明还提供一种耐磨耐腐蚀的复合钢板的制造方法。

3、根据本发明第一方面实施例的耐磨耐腐蚀的复合钢板,包括基层和复合于所述基层表面的复合层;

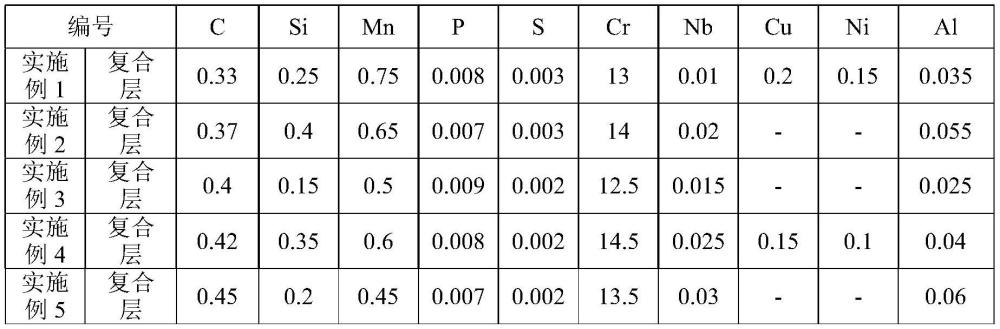

4、所述复合层包括fe基以及分散在所述fe基中的质量百分含量如下的化学元素:c:0.33%~0.45%,si:0.2%~0.8%,mn:0.4%~1%,p≤0.030%,s≤0.010%,cr:11%~15%,nb:0.005%~0.05%,al:0.01%~0.07%,cu≤0.3%,ni≤0.2%。

5、进一步地,所述基层包括fe基以及分散在所述fe基中的质量百分含量如下的化学元素:c:0.2%~0.35%,si:0.1%~0.6%,mn:0.6%~1.6%,p≤0.03%,s≤0.01%,cr:0.1%~1%,nb:0.005%~0.05%,ti:0.005%~0.05%,al:0.01%~0.06%,b:0.001%~0.005%,mo:0.01%~0.50%,ni:0.01%~1%。

6、根据本发明另一实施例的耐磨耐腐蚀的复合钢板,包括基层和复合于所述基层表面的复合层;

7、以质量百分比计,所述复合层的组成成分为:c:0.33%~0.45%,si:0.2%~0.8%,mn:0.4%~1%,p≤0.030%,s≤0.010%,cr:11%~15%,nb:0.005%~0.05%,al:0.01%~0.07%,cu≤0.3%,ni≤0.2%,余量为fe及不可避免的杂质。

8、进一步地,以质量百分比计,所述基层的组成成分为:c:0.2%~0.35%,si:0.1%~0.6%,mn:0.6%~1.6%,p≤0.03%,s≤0.01%,cr:0.1%~1%,nb:0.005%~0.05%,ti:0.005%~0.05%,al:0.01%~0.06%,b:0.001%~0.005%,mo:0.01%~0.50%,ni:0.01%~1%,余量为fe及不可避免的杂质。

9、进一步地,所述复合层包括位于所述基层一侧表面的第一复合层。

10、进一步地,所述复合层还包括位于所述基层另一侧表面的第二复合层,其中,所述第一复合层和所述第二复合层的组分和/或厚度相互独立。

11、进一步地,所述第一复合层和所述第二复合层为同一化学成分和同一厚度规格的连铸坯。

12、进一步地,所述基层的布氏硬度为450hbw以上,所述复合层的洛氏硬度为50hrc以上。

13、进一步地,根据本发明第二方面实施例的耐磨耐腐蚀的复合钢板的制造方法,包括以下步骤:

14、s1,分别按照所述复合钢板中的所述基层、复合层的组分进行配比,并冶炼、铸造,得到基层钢坯和复合层钢坯;

15、s2,依次地对步骤s1中的基层钢坯、复合层钢坯进行组坯、轧制,得到预制钢板,经轧制的压下率≥50%;

16、s3,对步骤s2中的预制钢板进行在线淬火处理,得到所述复合钢板。

17、进一步地,所述步骤s2中,在进行组坯之前,通过机械加工分别地除去各个所述待接触表面的锈层和氧化层,加工深度为5mm~10mm。

18、进一步地,所述步骤s2包括:

19、s21,通过机加工分别地在基层钢坯、复合层钢坯的各个所述待接触表面的四边形成多个坡口,再通过机加工分别地在各个所述坡口处形成多个直角孔,且多个所述直角孔连通形成真空通道;

20、s22,将步骤s21中所述基层钢坯的待接触表面对准所述复合层钢坯的待解除表面叠放,再通过密封焊接处理形成复合坯;

21、s23,对所述步骤s22中的复合坯进行抽真空处理;

22、s24,封堵步骤s23中的复合坯上的真空通道;

23、s25,将步骤s24中的复合坯置于加热炉中加热至1000~1250℃,保温1~3h;

24、s26,对步骤s25中的复合坯进行真空热轧,所述真空热轧步骤中,开轧温度为1000~1250℃,终轧温度为850~950℃。

25、进一步地,所述步骤s3中,将步骤s2中轧制得到的预制钢板水淬至100~300℃后进行回火,回火温度为150~350℃,以所述回火温度的保温时间t分钟,所述复合钢板的厚度为d毫米,则所述保温时间与所述复合钢板的厚度满足如下关系式:

26、t=nd,其中,n为2~4。

27、本发明的上述技术方案至少具有如下有益效果之一:

28、根据本发明实施例的耐磨耐腐蚀的复合钢板,该耐磨耐腐蚀的复合钢板包括基层和复合于基层表面的复合层,通过对复合层进行成分设计并结合优化的制造工艺,以及在本发明实施例的化学元素组成的基础上,结合在真空热轧法和在线淬火处理的制造工艺,从而可以形成显微组织为马氏体及残余奥氏体和弥散的析出相,最终可以得到具有优良的耐腐蚀性能和耐磨性能的复合钢板。

技术特征:

1.一种耐磨耐腐蚀的复合钢板,其特征在于,包括基层和复合于所述基层表面的复合层;

2.根据权利要求1所述的耐磨耐腐蚀的复合钢板,其特征在于,所述基层包括fe基以及分散在所述fe基中的质量百分含量如下的化学元素:c:0.2%~0.35%,si:0.1%~0.6%,mn:0.6%~1.6%,p≤0.03%,s≤0.01%,cr:0.1%~1%,nb:0.005%~0.05%,ti:0.005%~0.05%,al:0.01%~0.06%,b:0.001%~0.005%,mo:0.01%~0.50%,ni:0.01%~1%。

3.一种耐磨耐腐蚀的复合钢板,其特征在于,包括基层和复合于所述基层表面的复合层;

4.根据权利要求3所述的耐磨耐腐蚀的复合钢板,其特征在于,以质量百分比计,所述基层的组成成分为:c:0.2%~0.35%,si:0.1%~0.6%,mn:0.6%~1.6%,p≤0.03%,s≤0.01%,cr:0.1%~1%,nb:0.005%~0.05%,ti:0.005%~0.05%,al:0.01%~0.06%,b:0.001%~0.005%,mo:0.01%~0.50%,ni:0.01%~1%,余量为fe及不可避免的杂质。

5.根据权利要求1或3所述的耐磨耐腐蚀的复合钢板,其特征在于,所述复合层包括位于所述基层一侧表面的第一复合层。

6.根据权利要求5所述的耐磨耐腐蚀的复合钢板,其特征在于,所述复合层还包括位于所述基层另一侧表面的第二复合层,其中,所述第一复合层和所述第二复合层的组分和/或厚度相互独立。

7.根据权利要求6所述的耐磨耐腐蚀的复合钢板,其特征在于,所述第一复合层和所述第二复合层为同一化学成分和同一厚度规格的连铸坯。

8.根据权利要求1或3所述的耐磨耐腐蚀的复合钢板,其特征在于,所述基层的布氏硬度为450hbw以上,所述复合层的洛氏硬度为50hrc以上。

9.根据权利要求1-8任一项所述的耐磨耐腐蚀的复合钢板的制造方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的方法,其特征在于,所述步骤s2中,在进行组坯之前,通过机械加工分别地除去各个所述待接触表面的锈层和氧化层,加工深度为5mm~10mm。

11.根据权利要求9所述的方法,其特征在于,所述步骤s2包括:

12.根据权利要求11所述的方法,其特征在于,所述步骤s3中,将步骤s2中轧制得到的预制钢板水淬至100~300℃后进行回火,回火温度为150~350℃,以所述回火温度的保温时间t分钟,所述复合钢板的厚度为d毫米,则所述保温时间与所述复合钢板的厚度满足如下关系式:

技术总结

本发明提供一种耐磨耐腐蚀的复合钢板及其制造方法,该耐磨耐腐蚀的复合钢板包括基层和复合于所述基层表面的复合层;所述复合层包括Fe基以及分散在所述Fe基中的质量百分含量如下的化学元素:C:0.33%~0.45%,Si:0.2%~0.8%,Mn:0.4%~1%,P≤0.030%,S≤0.010%,Cr:11%~15%,Nb:0.005%~0.05%,Al:0.01%~0.07%,Cu≤0.3%,Ni≤0.2%。本发明实施例的耐磨耐腐蚀的复合钢板具有优异的耐磨损性能和良好的耐冲击性能。

技术研发人员:李红斌,丁建华,焦四海

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!