一种溶解度高类产品的高效生产工艺的制作方法

1.本发明涉及溶解度高类产品生产工艺技术领域,尤其涉及一种溶解度高类产品的高效生产工艺。

背景技术:

2.溶解度高类产品的高效生产工艺的生产工艺一般为根据产品配方操作人员将物料投入剪切釜中进行打浆,同时开启剪切泵进行循环半个小时后将物料打入中转釜中,物料从中转釜经过砂磨机进行粗磨,从砂磨机经过中转拉缸进入到砂磨机进行精磨后到成品釜中,最后经过过滤进入下道工序,整个产品生产工艺如上所述,对于溶解度高及温度敏感产品,在生产过程中研磨温度稍高及砂磨机研磨介质填充过高都容易造成物料膏化,影响生产效率和其质量,而产品膏化后又会黏附管路,导致管路堵塞,严重影响生产的效率,且上述过程较多设备完成生产工艺,较为烦琐,设备占地面积较大;

3.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

4.本发明的目的在于:本发明在分比例分阶段的等量控料的基础上,通过循环恒温水系统,恒温研磨处,使研磨处内能稳定,以防止内能变化从而改变黄原胶溶解形态,防止其生成膏状物,且通过对溶液内黄原胶的分层多次冲刷混合和对溶液的单旋混合,使黄原胶深度溶解于恒温水中,从而保证产品生成得更加细腻,质量更佳,溶解的效率更高,且部件高度集合的方式,使本发明占地面积更小,使用更加方便和应用成本更低,解决了传统生产工艺过程中,研磨溶解度高的产品,会产生温度变化,容易使溶液在研磨处膏化,且解决现有深度溶解高溶解物时,传统流水线生产过程中设备过多,占地面积较大,使用效果不佳,生成物易受环境温度的影响,使其膏化的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种溶解度高类产品的高效生产工艺,具体工艺步骤包括:

7.预备工作:启动生产设备的恒温器对水箱内的水体进行恒温,当水体温度达到预设温度后,然后打开补水阀、循环泵、第一单向节流阀、第二单向节流阀和出料控制阀,通过水流冲动的方式对混料仓、汇料仓、研磨仓、研磨冷却组件、离心混合组件和布水筛选组件进行恒温处理,当对生产部件预恒温后,关闭出料控制阀,恒温水漫过汇料仓的底部后,定量控制第一单向节流阀和第二单向节流阀的流量;

8.步骤二,细磨填料:当恒温水漫过汇料仓的底部时,对设备进行等量上料,启动设于第一动力箱中部的第一伺服电机工作,并控制两个研磨冷却套旋向相反旋转并将粗黄原胶研磨成细粉末颗粒,使细黄原胶通过研磨仓落到汇料仓内,直到粗黄原胶完全上完;

9.步骤三,恒温初混:在两个研磨冷却套研磨粗黄原胶时,此时第一单向节流阀为打开状态,向两个研磨冷却套之间布水,恒温水从两个研磨冷却套抵接处漏出,而两个研磨冷却套的抵接处又落有粗黄原胶,此时将恒温水与粗黄原胶进行挤压,将粗黄原胶研磨成细

粉末颗粒物,由于研磨冷却套研磨粗黄原胶,两者相互挤压碰撞会产生内能,造成研磨冷却套处的温度上升,此时循环泵工作抽取水箱内的恒温水并通过回水管注入第一空心转杆内,然后恒温水通过第一空心转杆依次进入到导流分布管和中心冷却管内,再从第一空心转杆另一端进入到进水管内,然后通过进水管重新流到水箱内,从而形成恒温水恒温的循环系统,恒温水恒温的循环系统以能量传导方式将研磨冷却套研磨产生的内能进行平衡,从而保持研磨冷却外筒研磨黄原胶时温度恒定;

10.步骤四,深度溶解:对设备进行等量上料后,且启动第二驱动组件工作,第二驱动组件工作后驱动离心混合组件的离心页单向旋转,且同时控制导料斗升降,此时较粗的黄原胶留在导料斗内,导料斗内在升降过程中带动较粗的黄原胶升降,同时恒温水通过第二单向节流阀进入到空心连接管内,然后由空心连接管依次进入到限位缸套、空心丝杆、空心环和布水板内,然后恒温水由布水板内向上均匀喷出落到导料斗内,此时较粗的黄原胶在升降过程中,即与汇料仓内的恒温水冲刷,又与喷出的恒温水接触,从而使较粗的黄原胶深度且逐步的溶于恒温水中,而较细的黄原胶通过过滤筛网落到混料仓内,单向旋转的离心页对溶解于恒温水的黄原胶进行离心。

11.进一步的,生产设备包括混料仓,所述混料仓的顶面固定设有汇料仓,所述汇料仓的顶面设有研磨仓,所述研磨仓、汇料仓和混合物料从上到下依次贯通连接,所述研磨仓内对称转动设有研磨冷却组件,两个所述研磨冷却组件抵接,且研磨冷却组件适配有第一驱动组件,所述混料仓内转动设有离心混合组件,所述汇料仓内设有布水筛选组件,所述布水筛选组件与研磨冷却组件间隙配合,且布水筛选组件的底部设于混料仓内,所述布水筛选组件与离心混合组件均适配有第二驱动组件;

12.所述研磨冷却组件的两侧分别贯通连接有进水管和回水管,所述回水管的一端贯通连接有水箱,所述水箱的底端适配有恒温器,所述水箱的顶端贯通连接有补水阀,所述回水管的一端与水箱的底端贯通连接,且回水管上安装有循环泵,所述研磨仓的中部贯通连接有第一单向节流阀,所述第一单向节流阀的进口与进水管贯通连接,所述布水筛选组件与进水管之间贯通安装有第二单向节流阀,所述混料仓的底部贯通连接有出料控制阀。

13.进一步的,所述研磨冷却组件包括第一空心转杆,所述第一空心转杆转动设于研磨仓内,且第一空心转杆的外端固定套设有研磨冷却内筒,所述研磨冷却内筒的外端固定套设有研磨冷却外筒,所述研磨冷却内筒与研磨冷却外筒之间固定设有中心冷却管,且中心冷却管的外端与研磨冷却内筒抵接,所述第一空心转杆贯通连接有导流分布管,所述导流分布管远离第一空心转杆的一端贯穿研磨冷却内筒内壁延伸到其外部并与中心冷却管贯通连接,所述导流分布管和中心冷却管均对应设有多个,且导流分布管和中心冷却管均以第一空心转杆的圆心为中心并按环形阵列分布,所述研磨冷却外筒的外端固定设有研磨冷却套,研磨冷却套用于研磨颗粒,所述研磨冷却内筒的两端面转动抵接有密封环板,所述密封环板套设于第一空心转杆的外端,且密封环板固定属于研磨仓内;第一空心转杆、研磨冷却内筒、研磨冷却外筒、导流分布管、中心冷却管、研磨冷却套和密封环板构成了研磨冷却组件。

14.进一步的,所述第一驱动组件由第一动力箱、第一伺服电机、第一主动齿轮和第一传动齿轮构成,所述第一动力箱的固定设于研磨仓的一侧,所述第一伺服电机固定设于第一动力箱的中部,所述第一伺服电机的输出轴固定套接有第一主动齿轮,所述第一主动齿

轮对称啮合有第一传动齿轮,所述第一传动齿轮固定套设于第一空心转杆的外端,所述第一空心转杆的一端与进水管转动连接,且第一空心转杆的一端与进水管贯通连接,所述第一空心转杆的另一端转动贯穿研磨仓的内壁延伸到第一动力箱内并与回水管转动连接。

15.进一步的,所述离心混合组件包括圆形板,所述圆形板对称设有两个,且两个圆形板之间设有离心页,所述离心页设有多个,且离心页以圆形板的圆心为中心并按环形阵列分布,所述圆形板转动设于混料仓内,且圆形板适配有限位环套和密封环套,所述密封环套套设于圆形板的外端,且密封环和限位环套套固定设于混料仓内,所述限位环套的底面与底面的圆形板抵接,所述密封环套抵接于限位环套的底面,所述圆形板的中心处固定设有第二空心转杆。

16.进一步的,所述布水筛选组件由导料斗、空心环、布水板、过滤筛网、空心丝杆、限位缸套和空心连接管构成,所述导料斗滑动卡设于汇料仓内,所述导料斗的形状与汇料仓的形状契合,且导料斗的外端与汇料仓的内壁抵接,所述导料斗的外端对称设有限位滑凸,所述导料斗开设有限位滑槽,限位滑凸滑动设于限位滑槽内,所述空心环与导料斗之间安装有布水板和过滤筛网,所述布水板和过滤筛网设有多个,且布水板和过滤筛网相邻设置,所述空心丝杆和限位缸套螺纹连接,且空心丝杆的一端贯穿限位缸套的内壁延伸到空心环内,所述空心丝杆与空心环转动连接,所述限位缸套的底端转动设于圆形板的中心处,所述限位缸套的底端固定设有空心连接管,所述空心连接管的一端依次转动贯穿圆形板和第二空心转杆延伸到混料仓的外部与第二单向节流阀贯通连接。

17.进一步的,所述第二驱动组件包括第二动力箱,所述第二动力箱固定设于混料仓的底部中心处,所述第二动力箱内设有支撑板和主动转杆,所述支撑板与第二动力箱的内壁固定连接,所述主动转杆转动设于第二动力箱内,所述第二动力箱的外端固定安装有第二伺服电机,所述主动转杆的一端贯穿第二动力箱的内壁延伸到其外部并与第二伺服电机的输出轴固定连接,所述主动转杆固定套接有第二主动齿轮和第三主动齿轮,所述第二主动齿轮啮合连接有第二传动齿轮,所述第三主动齿轮传动连接有第二传动齿轮,所述第二传动齿轮与第三主动齿轮之间设有动力切换组件。

18.进一步的,动力切换组件包括固定设于支撑板底面的滑动缸套和固定安装于第二动力箱内的升缩气缸,所述滑动缸套滑动连接有升降转杆,所述升降转杆外端转动套设有第一切换齿轮,所述第一切换齿轮的两端分别与第三传动齿轮和第三主动齿轮活动啮合,所述升缩气缸的活塞杆固定连接有升降板,所述升降板对称设有两个,且两个升降板转动设有切换转杆,所述切换转杆对称设有两个,且切换转杆的外端固定套接有第二切换齿轮,两个所述第二切换齿轮啮合连接,且两个所述第二切换齿轮的相背端分别与第三主动齿轮和第三传动齿轮活动啮合连接,所述升降转杆远离滑动缸套的一端与顶面的升降板固定连接,所述升降板滑动设于支撑板与第二动力箱的底壁之间,所述第二空心转杆转动贯穿混料仓的底壁延伸到第二动力箱内,且第二空心转杆与支撑板转动连接,且第二传动齿轮固定套设于第二空心转杆的外端,所述空心连接管的一端依次转动贯穿圆形板和第二空心转杆延伸到第二动力箱内并与第三传动齿轮固定套接。

19.综上所述,由于采用了上述技术方案,本发明的有益效果是:

20.本发明在分比例分阶段的等量控料的基础上,通过循环恒温水系统,恒温研磨处,使研磨处内能稳定,以防止内能变化从而改变黄原胶溶解形态,防止其生成膏状物,且通过

对溶液内黄原胶的分层多次冲刷混合和对溶液的单旋混合,使黄原胶深度溶解于恒温水中,从而保证产品生成得更加细腻,质量更佳,溶解的效率更高,且部件高度集合的方式,使本发明占地面积更小,使用更加方便和应用成本更低,解决了传统生产工艺过程中,研磨溶解度高的产品,会产生温度变化,容易使溶液在研磨处膏化,使用效果不佳,溶解物料易受环境温度的影响,易膏化的问题,且解决现有深度溶解高溶解物时,传统流水线生产过程中设备过多,占地面积较大的问题。

附图说明

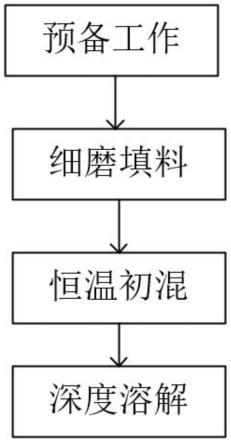

21.图1示出了本发明的工艺流程图;

22.图2示出了本发明的结构示意图;

23.图3示出了研磨冷却组件的结构示意图;

24.图4示出了研磨冷却组件处的局部放大图;

25.图5示出了布水筛选组件的结构示意图;

26.图6示出了第二驱动组件处的局部放大图;

27.图7示出了图6的a处局部放大图;

28.图例说明:1、混料仓;101、汇料仓;102、研磨仓;2、研磨冷却组件;3、第一驱动组件;4、离心混合组件;5、布水筛选组件;6、第二驱动组件;7、水箱;8、恒温器;9、循环泵;10、补水阀;11、进水管;12、回水管;13、第一单向节流阀;14、第二单向节流阀;15、出料控制阀;201、第一空心转杆;202、研磨冷却内筒;203、研磨冷却外筒;204、导流分布管;205、中心冷却管;206、研磨冷却套;207、密封环板;301、第一动力箱;302、第一伺服电机;303、第一主动齿轮;304、第一传动齿轮;401、圆形板;402、离心页;403、限位环套;404、密封环套;405、第二空心转杆;501、导料斗;502、空心环;503、布水板;504、过滤筛网;505、空心丝杆;506、限位缸套;507、空心连接管;601、第二动力箱;602、第二伺服电机;603、主动转杆;604、第二主动齿轮;605、第三主动齿轮;606、第二传动齿轮;607、升缩气缸;608、支撑板;609、升降板;610、滑动缸套;611、升降转杆;612、第一切换齿轮;613、第二切换齿轮;614、切换转杆;615、第三传动齿轮。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例1:

31.如图1-7所示,一种溶解度高类产品的高效生产工艺,具体过程如下:

32.步骤一,预备工作:启动安装于水箱7底端的恒温器8并使其对水箱7内的水体进行恒温工作,保证水体温度达到预设温度后,其预设温度通常设置在15-25℃,温度较高,容易使黄原胶溶液膏化,然后打开补水阀10、循环泵9、第一单向节流阀13、第二单向节流阀14和出料控制阀15,使水体补充到水箱7内,然后对混料仓1、汇料仓101、研磨仓102进行清洁,且通过水流冲动的方式对混料仓1、汇料仓101、研磨仓102、研磨冷却组件2、离心混合组件4和

布水筛选组件5进行恒温处理,当对生产部件预恒温后,关闭出料控制阀15并使恒温水在混料仓1内累积并漫过汇料仓101的底部,此时恒温水为总水量的改为汉字数字,且控制第一单向节流阀13和第二单向节流阀14的单位时间进水量为定量比,定量比为第一单向节流阀13单位时间进水量与第二单向节流阀14的单位时间进水量的比值;

33.步骤二,细磨填料:当恒温水漫过汇料仓101的底部时,对设备进行等量上料,且同时启动设于第一动力箱301中部的第一伺服电机302工作,且第一动力箱301固定设于研磨仓102的一侧,第一伺服电机302工作后其输出轴旋转并带动与其固定连接有第一主动齿轮303旋转,第一主动齿轮303旋转后带动与其对称啮合的两个第一传动齿轮304旋向相反旋转,第一传动齿轮304旋向相反旋转后带动转动贯穿研磨仓102内壁并与第一主动齿轮303固定套接的两个第一空心转杆201旋向相反旋转,两个第一空心转杆201旋向相反旋转后带动与其固定的两个研磨冷却内筒202旋向相反旋转,两个研磨冷却内筒202旋向相反旋转带动与其固定的两个研磨冷却外筒203旋向相反旋转,两个研磨冷却外筒203旋向相反旋转后带动两个与其外端固定套接的研磨冷却套206旋向相反旋转,且研磨冷却套206由于垂直抵接,其将粗黄原胶研磨成细粉末颗粒,使细黄原胶通过研磨仓102落到汇料仓101内,直到粗黄原胶完全上完;

34.步骤三,恒温初混:在两个研磨冷却套206研磨粗黄原胶时,由于预设进料时间,通过预设进料时间实现等量添加粗黄原胶,此时第一单向节流阀13为打开状态,向两个研磨冷却套206之间布水,由于固定设于研磨仓102内的密封环板207套设于第一空心转杆201的外端,且密封环板207与两个研磨冷却内筒202抵接,从而保证恒温水只能从两个研磨冷却套206之间的抵接处漏出,而两个研磨冷却套206之间的抵接处又落有粗黄原胶,此时将恒温水与粗黄原胶进行挤压,将粗黄原胶研磨成细粉末颗粒,细粉末颗粒状的黄原胶更好的溶于恒温水内,同时由于研磨冷却套206研磨粗黄原胶,两者相互挤压碰撞会产生内能,造成研磨冷却套206处的温度上升,此时循环泵9工作抽取水箱7内的恒温水并通过回水管12注入第一空心转杆201内,然后恒温水通过第一空心转杆201依次进入到导流分布管204和中心冷却管205内,然后再从第一空心转杆201另一端进入到进水管11内,然后通过进水管11重新流到水箱7内,从而形成恒温水恒温的循环系统,恒温水恒温的循环系统以能量传导方式将研磨冷却套206研磨产生的内能进行平衡,从而保持研磨冷却外筒203研磨初步混合粗黄原胶时温度的稳定性,从而保持初步混合时黄原胶的溶解性,使黄原胶处于最佳的溶解温度状态,使黄原胶的品质提高;

35.步骤四,深度溶解:对设备进行等量上料后,同步启动固定安装于第二动力箱601外端的第二伺服电机602,其中第二动力箱601固定设于混料仓1的底部中心处,第二伺服电机602工作后控制其输出轴单向旋转,第二伺服电机602的输出轴单向旋转后带动转动贯穿第二动力箱601内壁的主动转杆603单向旋转,主动转杆603单向旋转后带动与其固定套接的第二主动齿轮604和第三主动齿轮605单向旋转,第二主动齿轮604单向旋转后带动与其啮合连接的第二传动齿轮606单向旋转,第二传动齿轮606单向旋转带动与其外端固定套接第二空心转杆405单向旋转,第二空心转杆405单向旋转后贯穿混料仓1的外部延伸到其内并带动与其固定的离心混合组件4的圆形板401单向旋转,圆形板401单向旋转后带动与其固定的离心页402单向旋转,且离心页402设有多个并以圆形板401的圆心为中心按环形阵列分布;其中而圆形板401的外端部适配有限位环套403和密封环套404,限位环套403和密

封环套404配合设置保证圆形板401的密封性;

36.同时第三主动齿轮605单向旋转后通过动力切换组件传动工作,实现控制第三传动齿轮615的定向定量往复旋转,第三传动齿轮615的定向定量往复旋转后带动与其固定套接的空心连接管507定向定量往复旋转,空心连接管507定向定量往复旋转后贯穿圆形板401和第二空心转杆405带动与其底端固定的限位缸套506定向定量往复旋转,限位缸套506定向定量往复旋转后带动与其螺纹套接的空心丝杆505定量升降,空心丝杆505定量升降后带动与其转动连接的空心环502定量升降,空心环502定量升降后带动与其通过布水板503固定连接的导料斗501沿汇料仓101的内壁定量升降滑动,导料斗501沿汇料仓101的内壁定量升降滑动后带动其内的过滤筛网504垂直升降,且导料斗501沿汇料仓101的内壁定量升降滑动后带动与其一体化的限位滑凸沿限位滑槽滑动,当限位滑凸滑动到限位滑槽的最顶端时,限位滑凸沿限位滑槽进行复位滑动;

37.其中动力切换组件的工作过程如下:启动固定安装于第二动力箱601内的升缩气缸607工作,控制升缩气缸607的活塞杆定时伸缩,当升缩气缸607的活塞杆定时伸缩后带动与其固定的升降板609沿第二动力箱601的内壁定时升降滑动,升降板609定时升降滑动后通过对称设置的切换转杆614带动与其转动套接的第二切换齿轮613升降,还通过升降转杆611带动与其固定的第一切换齿轮612,通过第一切换齿轮612的两端分别与第三传动齿轮615和第三主动齿轮605活动啮合,还通过两个互啮第二切换齿轮613的相背端分别与第三传动齿轮615和第三主动齿轮605活动啮合,从而将第三主动齿轮605的动力传给第三传动齿轮615,且改变第三传动齿轮615的旋转反向,从而保证部件运转传动的稳定性,相对用往复电机的好处在于,往复电机在正旋后立刻反旋,一是会消耗大量的能量,二是会造成电机,三是往复离心物料容易起泡,影响产品品质;其中升降转杆611在固定设于支撑板608底面的滑动缸套610内滑动升降,且配合升降板609固定设于第二动力箱601内,从而保证升降转杆611升降时的稳定性;

38.此时较粗的黄原胶留在导料斗501内,导料斗501内在升降过程中带动较粗的黄原胶升降,同时恒温水通过第二单向节流阀14进入到空心连接管507内,然后由空心连接管507依次进入到限位缸套506、空心丝杆505、空心环502和布水板503内,然后恒温水由布水板503内向上均匀喷出落到导料斗501内,此时较粗的黄原胶在升降过程中,即与汇料仓101内的恒温水冲刷,又与喷出的恒温水接触,从而使较粗的黄原胶深度且逐步的溶于恒温水中,此时剩余恒温水起到辅助冲刷的作用,而较细的黄原胶通过过滤筛网504落到混料仓1内,此时离心页402对溶解于恒温水的黄原胶进行单向旋转离心,使溶深度溶解于恒温水中;同时离心页402的外侧对混料仓1的内壁进行刮擦,防止物料高度附着,保证其内清洁;

39.其中第一空心转杆201、研磨冷却内筒202、研磨冷却外筒203、导流分布管204、中心冷却管205和研磨冷却套206构成了研磨冷却组件2,而导料斗501、空心环502、布水板503、过滤筛网504、空心丝杆505、限位缸套506和空心连接管507构成了离心混合组件4;其中第一动力箱301、第一伺服电机302、第一主动齿轮303和第一传动齿轮304构成第一驱动组件3,且用于驱动研磨冷却组件2旋转;而第二动力箱601、第二伺服电机602、第二主动齿轮604、第三主动齿轮605、第二传动齿轮606、第三传动齿轮615、升缩气缸607、支撑板608、升降板609、滑动缸套610、升降转杆611、第一切换齿轮612、第二切换齿轮613、切换转杆614和第三传动齿轮615构成了第二驱动组件6,第二驱动组件6用于同步的驱动离心混合组件4

单向带动溶液旋转和驱动布水筛选组件5的部件升降,冲刷其内的粗黄原胶;

40.本发明在分比例分阶段的等量控料的基础上,通过循环恒温水系统,恒温研磨处,使研磨处内能稳定,以防止内能变化从而改变黄原胶溶解形态,防止其生成膏状物,且通过对溶液内黄原胶的分层多次冲刷混合和对溶液的单旋混合,使黄原胶深度溶解于恒温水中,从而保证产品生成得更加细腻,质量更佳,溶解的效率更高,且部件高度集合的方式,使本发明占地面积更小,使用更加方便和应用成本更低,解决了传统生产工艺过程中,研磨溶解度高的产品,会产生温度变化,容易使溶液在研磨处膏化,且解决现有深度溶解高溶解物时,传统流水线生产过程中设备过多,占地面积较大,使用效果不佳,生成物易受环境温度的影响,使其膏化的问题。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1