一种多层耐磨钢板高效热处理方法与流程

1.本发明涉及一种多层耐磨钢板高效热处理方法,属于宽厚板热处理生产技术领域。

背景技术:

2.耐磨钢因其具有良好的耐磨性,广泛用于煤炭机械、矿山机械、农业机械、建材、电力机械、铁路运输等领域,用以制造如煤矿刮板输送机用的中部槽中板、挖掘机的衬板、斗齿、铲斗、风扇磨机的打击板、推土机的铲刀、铲齿,大型矿用车斗用衬板等。依托先进的宽厚板5000轧机和热处理炉、淬火机,开发出多种规格的耐磨钢板。宽厚板热处理是生产高等级、高强度、高性能钢板的一道必不可少的工序,作为宽厚板轧机生产线的配套设备,热处理炉的炉内最大有效长宽高分别为80410mm、5100mm、3025mm,采用的是辊底式设计,生产模式为单块,但薄规格耐磨钢板回火温度低、在炉时间长,导致生产效率低,产量少。

技术实现要素:

3.本发明针对上述问题提供了一种多层耐磨钢板高效热处理方法,可一次同时生产多块耐磨钢板,大大提升生产效率,提高热处理产能。

4.本发明采用如下技术方案

5.本发明所述的多层耐磨钢板高效热处理方法,处理步骤如下:

6.(1)、采用底层耐磨钢板,在底层钢板上依次叠加多层耐磨钢板形成多层耐磨钢板层;

7.(2)、各层耐磨钢板层依次层叠在底层耐磨钢板时,各层耐磨钢板层以底层耐磨钢板宽度边缘或长度边缘齐平,层叠后的耐磨钢板层采用同批次加工;

8.(3)、同批次加工的耐磨钢板层热处理的用回火温度为:200~300℃;加热系数为:2.5min/mm;保温时间为:10~40min对钢板层进行热处理。

9.本发明所述的多层耐磨钢板高效热处理方法,步骤(1)中以底层耐磨钢板的长度、宽度、厚度作为对照标准;

10.后叠加的耐磨钢板层中每层耐磨钢板选用的长度小于或等于底层耐磨钢板的长度,

11.后叠加的耐磨钢板层中每层耐磨钢板选用的宽度小于或等于底层耐磨钢板的宽度;

12.后叠加的耐磨钢板层中每层耐磨钢板选用的厚度大于或等于底层耐磨钢板的厚度。

13.本发明所述的耐磨钢板多层高效热处理方法,所述的同批次加工的耐磨钢板层中每单层钢板的厚度为8~30mm,宽度为900~4800mm,长度为3000~25000mm。

14.本发明所述的耐磨钢板多层高效热处理方法,所述的同批次加工叠加后的耐磨钢板层总厚度≤60mm,总重量≤32.3吨。

15.本发明所述的耐磨钢板多层高效热处理方法,所述的同批次加工的耐磨钢板层的层数为n,2≤n≤7。

16.本发明所述的耐磨钢板多层高效热处理方法,所述的热处理炉的炉内有效最大尺寸为长80410mm、宽5100mm、高3025mm。

17.本发明所述的耐磨钢板多层高效热处理方法,所述的同批次加工的耐磨钢板层之间的耐磨钢板的厚度差≤5mm,长度差≤2000mm。

18.有益效果

19.本发明提供的多层耐磨钢板高效热处理方法,采用多层钢板依次层叠的方式同时进行加工,增加了钢板的产量,提高了生产效率。

20.本发明提供的多层耐磨钢板高效热处理方法,采用多层钢板叠加时,针对叠加的钢板尺寸进行了优化,以层度钢板作为标准且作为尺寸约束条件,上层叠加钢板的尺寸均在底层钢板约束条件内,避免了上层钢板尺寸过大发生边缘下完弯的情况,减少了多层钢板加工时次品的产生。由于尺寸进行了统一,在加工过程中便于上料,进一步提高了同批次生产的效率。

21.本发明提供的多层耐磨钢板高效热处理方法,在原有加工时间和温度进行了调整,在原单层钢板加工条件上,只需要增加加热系数及预热时间,无需对现有加工设备进行改造,提高了该方法的通用性。

22.本发明提供的多层耐磨钢板高效热处理方法,可同时预热不同规格的钢板,针对不同客户的需求,在实际加工生中可实际增减钢板层度的总厚度,但针对只单层钢板层的厚度可在有效数值内任意调整,保证生产质量的同时还可以混合加工钢板。

附图说明

23.图1是现有钢板示意图;

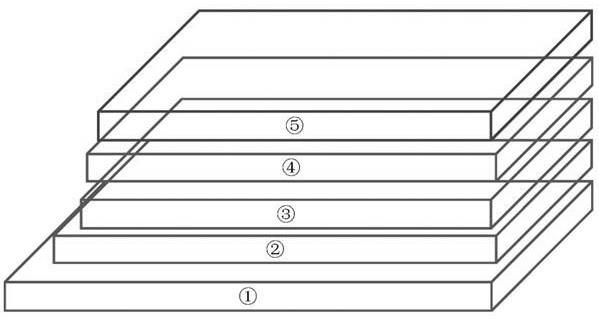

24.图2是叠加状态下不同厚度的钢板层示意图。

具体实施方式

25.为使本发明实施例的目的和技术方案更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.如图2所示:本发明提供的耐磨钢板的热处理方法,该耐磨钢板多层高效热处理方法包含如下步骤:采用的多层生产方法,相较于传统的单层生产方法,可一次同时生产多块耐磨钢板,大大提升生产效率,提高热处理产能;处理步骤如下为:

27.1、耐磨钢板尺寸:

28.本发明涉及的原料为耐磨钢板,钢种为nm400,钢板具体尺寸为,

①

钢板号:hb1909032100,尺寸:10*2210*12020mm;

②

钢板号:he1908084100,尺寸:15*2205*12020mm;

③

钢板号:hb1909037100,尺寸:10*2205*12020mm;

④

钢板号:hb1910001100、尺寸:10*2005*11010mm;

⑤

钢板号:hb1682001100、尺寸:10*2005*10050mm。

29.2、耐磨钢板入炉前准备:

30.采用同批次多层生产方法时,根据尺寸规格,最下层为长宽最大的钢板hb1909032100,自下而上依次为he1908084100、hb1909037100、hb1910001100、hb1682001100,先进行对中操作,再进行头部对齐。热处理炉的炉内最大有效长宽高分别为80410mm、5100mm、3025mm。

31.3、耐磨钢板物料跟踪尺寸录入:

32.长度、宽度按照最下层进行设定,厚度按照5层的总厚度进行设定,即长度、宽度、厚度设定值为12020mm、2210mm、55mm。

33.4、耐磨钢板工艺参数:

34.同批次加工的耐磨钢板层热处理的用回火温度为:200~300℃;加热系数为:2.5min/mm;保温时间为:10~40min对钢板层进行热处理;同批次加工的耐磨钢板层中每单层钢板的厚度为8~30mm,宽度为900~4800mm,长度为3000~25000mm。

35.在本实施例中多层耐磨钢板热处理温度为:240℃,加热系数:2.5min/mm,保温时间为:20min。

36.热处理后取样,进行全厚度硬度检测。检测结果见表1。与传统单块方法生产后的性能检测情况(见表2)对比,硬度性能及均匀性都满足要求。

37.表1采用多层方法生产的耐磨钢板全厚度硬度检测情况

[0038][0039]

表2采用传统单块方法生产的耐磨钢板全厚度硬度检测情况

[0040][0041]

针对耐磨钢板的生产,采用单层生产方法时,按照最下面1块进行测算,尺寸为10*2210*12020mm,单重为2.09吨,热处理工艺为:加热温度240℃,加热系数2.0min/mm,保温时间10min,在炉总时间为30分钟,按照间隔2m的安全距离进行控制,每小时可生产8.3块,即热处理产能为17.35吨/小时。采用多层高效热处理方法进行生产,每次可生产5块,总重量为10.6吨,其热处理工艺为:加热温度240℃,加热系数2.5min/mm,保温时间20min,在炉总时间为158分钟,按照间隔2m的安全距离进行控制,每小时可生产2.8块,即热处理产能为29.68吨/小时。采用多层高效热处理方法生产后,产能提升约71%。

[0042]

作为本发明的优选方案:耐磨钢板采用多层热处理方法生产时,总厚度≤60mm,总重量≤32.3吨。主要为加热炉的高度限制和承重要求;耐磨钢板的层数为n,2≤n≤7。耐磨

钢板同批生产时,厚度差≤5mm,避免厚度相差太大时薄规格钢板在炉时间长导致性能不合格;长度差≤2000mm。

[0043]

本发明提供的耐磨钢板的热处理方法在生产加工时,耐磨钢板同批生产时,需进行对中操作,防止跑偏;头部需平齐,确保物料跟踪准确;最下层钢板需保证长度最长、宽度最宽。耐磨钢板同批生产时工艺设定,厚度按照多层耐磨钢板的总厚度;长度按照最下层钢板的长度设定;宽度按照最下层钢板的宽度设定。

[0044]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1