用于处理铁矿石以获得钢的方法与流程

1.本公开涉及炼钢,尤其涉及从直接还原铁(dri)获得钢的方法。

背景技术:

2.先前已知的从dri生产钢的方法需要使用高品位铁矿石。这是因为:在dri还原处理期间矿石中所含的铁不熔化,因此在还原处理期间矿石中的铁部分不会与矿石的脉石部分分离。因此,从低品位铁矿石获得的dri夹杂相对大量的脉石和杂质。

3.此外,在先前已知的dri炼钢方法中,dri被引入熔炼炉,在熔炼炉中碳含量被降低到对于已与熔炼处理相关的钢而言的适当水平。这是可以的,因为相对少量的煤(如果有)被引入与还原处理相关的dri中。相比之下,基于从高炉获得生铁而进行的炼钢处理(其中,碳以焦炭形式大量引入)需要单独的钢转化处理,以将碳连同其他杂质一起去除。由于已知的dri炼钢方法在熔炼处理期间促成低碳含量,因此任何后续的氧化去除杂质都会导致额外的铁损失。

技术实现要素:

4.本公开的目的是提供一种用于处理铁矿石以获得钢的方法,以便可与低品位铁矿石相关地采用直接还原处理。

5.本公开的目的是通过以独立权利要求中内容为特征的方法实现的。从属权利要求中公开了本公开的优选实施例。

6.本公开所基于的构思是:将dri喂送入熔炼炉以获得中间铁产品,然后将中间铁产品引入转化单元以从中间铁产品获得钢。此外,将碳引入处理中是与铁的直接还原处理相关地引入或是与dri的熔炼相关地作为含碳固体引入。因此,可以对于中间铁产品获得合适的碳含量,使得中间铁产品的杂质可以与中间铁产品的碳含量一起在钢转化处理中减少,而不牺牲中间铁产品的铁含量。同时,还将合适的助熔剂与dri一起喂送入熔炼炉,以便从中获得优质炉渣适合用作进一步处理的原料。

7.因此,通过dri处理从低品质矿石获得杂质含量低的钢,而不会在钢转化处理中损失过多的铁含量,同时能够进一步利用相关获得的相对大量炉渣(与使用高品质矿石相比)。

附图说明

8.下面,将参考附图通过优选实施例来更详细地描述本公开,其中:

9.图1示意性地示出了根据本公开实施例的方法步骤;

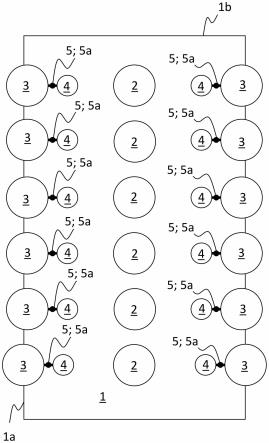

10.图2示意性地示出了根据本公开实施例的熔炼炉装置。

具体实施方式

11.根据本公开的第一方面,提供了一种用于处理铁矿石以获得钢的方法。应注意的

是,在本公开中,术语铁矿石包括精矿铁矿石。

12.该方法包括步骤:将铁矿石引入101气体还原单元,以便对铁矿石进行直接还原处理100,以获得直接还原铁。例如,还原窑可用作气体还原单元。

13.特别是,所用铁矿石的品位相对较低,即,铁矿石包括至少为3%质量的二氧化硅(sio2)含量、不超过65%质量的铁含量、和至少为0.015%质量的氧化磷(p2o5)含量。优选地,铁矿石包括50%~65%质量的铁含量,更优选地,铁矿石包括55%~65%质量的铁含量。适当地,铁矿石可包括至少为0.030%质量的氧化磷(p2o5)含量。

14.然后,将从还原单元接收到的直接还原铁引入201熔炼炉1,以便对直接还原铁进行熔炼处理200,以获得中间铁产品和炉渣。由于所用铁矿石的品位相对较低,从熔炼处理获得的炉渣与中间铁产品的质量比为0.1以上。例如,从熔炼处理获得的炉渣与中间铁产品的质量比可为0.2以上。例如,从熔炼处理获得的炉渣与中间铁产品的质量比可高达2.0。

15.与熔炼处理200相关地,将一种或多种助熔剂材料引入202熔炼炉1,以调整炉渣成分。此类助熔剂材料的例子包括石英、石灰或石灰石、白云石、铁矾土和回收炉渣。例如,可通过以下一种或多种方式调整炉渣成分:可改变石英的量以调整所得炉渣中二氧化硅的量,可改变石灰、石灰石和/或白云石的量以调整所得炉渣中氧化钙的量,可改变铁矾土的量以调整所得炉渣中氧化铝的量。当然,也可以引入其他助熔剂,以调整从熔炼炉获得的炉渣的成分。

16.特别是,熔炼炉1是固定的非倾转式,容量在1000-3000吨铁之间。熔炼炉的这种容量确保了足够的存留时间,以便更好地将炉渣与熔融中间铁产品分离,从而提高炉渣品质(即减少来自中间铁矿石产品的残余)。此外,从熔炼处理获得的炉渣的氧化钙(cao)、氧化镁(mgo)和二氧化硅(sio2)组合质量含量超过炉渣总含量的2/3。

17.根据氧化钙(cao)和氧化镁(mgo)与二氧化硅(sio2)之比即(cao+mgo/sio2)来定,从熔炼处理200获得的炉渣的碱度高于0.8。

18.优选地,但不是必须,从熔炼处理200获得的炉渣的碱度大于1。适当地,从熔炼处理200获得的炉渣的碱度低于1.7。更优选地,但不是必须,从熔炼处理200获得的炉渣的碱度在1到1.7之间。最优选地,但不是必须,从熔炼处理200获得的炉渣的碱度在1到1.5之间。

19.优选地,但不是必须,从熔炼处理200获得的炉渣可包括至少为30%质量的氧化钙(cao)含量、至少为10.5%质量的氧化铝(al2o3)含量、不超过40%质量的二氧化硅(sio2)含量、和不超过15%质量的氧化镁(mgo)含量。如上所述,引入熔炼炉1的助熔剂的类型和量是多种多样的,以便实现所需的炉渣成分。

20.此外,该方法包括步骤:将碳引入401,以便将所获得的中间铁产品的碳含量增大到1%~4%质量之间。例如,可以在直接还原处理100和/或熔炼处理200期间引入碳,如下文进一步详细所述。

21.该方法还包括步骤:将中间铁产品引入301钢转化单元,以对中间铁产品进行钢转化处理300以降低中间铁产品的磷含量和碳含量,并获得碳含量不超过0.5%质量的钢501。在钢转化处理之前增大中间铁产品的碳含量可以有效地减少磷,而不会过度损失铁。这是因为在钢转化处理期间向熔池吹送的氧气能够与碳而不是与铁发生反应,从而防止了铁的过度损失。

22.在根据本公开的第一方面的实施例中,将碳引入401包括与铁矿石直接还原100相

关地将含碳气体引入还原单元。此类含碳气体的示例包括天然气(例如甲烷(ch4))、一氧化碳(co)、和气化焦炭。当然,这种含碳气体可以是一种或多种气体成分的混合物,包括上述气体成分。

23.在根据本公开的第一方面的实施例中,将碳引入401包括与熔炼200相关地将含碳固体引入熔炼炉1。最合适的是,这种含碳固体是非化石来源,例如生物炭或木炭,但是也可以使用其他类型的含碳固体(即化石来源)的碳。例如,可使用回收来源的含碳固体。当然,也可以使用各个不同类型含碳固体的混合物。

24.当还原处理100中使用的还原剂气体的碳含量非常低或不存在时,将含碳固体401引入熔炼炉1特别合适。例如,氢气可部分地或全部地用作还原处理100中的还原剂。

25.在根据本公开的第一方面的实施例中,将碳引入401包括将碳与直接还原铁一起引入熔炼炉1,以便碳与直接还原铁一起被带入熔池。

26.也就是说,无论是作为含碳气体将碳引入401到还原单元还是作为含碳固体引入到熔炼炉1,都是适当地与直接还原铁一起地将引入的碳引入401到熔炼炉1,不管碳作为直接还原铁的整体部分还是碳作为与直接还原铁分开的部分。

27.更具体地说,在后一种情况下,通过将含碳固体与直接还原铁一起喂送来适当地与熔炼200相关地将含碳固体引入401熔炼炉中。也就是说,通过共用喂送管5来适当地将含碳固体与直接还原铁同时地喂送。

28.优选地,但不是必须,在引入熔炼炉1之前将含碳固体与直接还原铁混合,以便将含碳固体随直接还原铁一起带入熔池。例如,可在熔炼炉1的喂送管5中混合直接还原铁和含碳固体。优选地,但不是必须,直接还原铁可以在与熔炼炉1相关联的专用dri容器3(例如筒仓)中提供,而含碳固体可以在与熔炼炉1相关联的专用碳容器4(例如筒仓)中提供。此外,在这种情况下,可将直接还原铁和含碳固体沿着二者被混合的共用喂送管5引入401熔炼炉1。

29.在根据本公开的第一方面的实施例中,钢转化处理300可在转炉、钢包或具有1-3个电极的电弧炉(即废钢熔化eaf)中执行。

30.在根据本公开的第一方面的实施例中,在钢转化处理300期间,从中获得的钢的碳含量降低到不超过中间铁产品原始碳含量的25%重量。

31.例如,如果从熔炼处理200获得的中间铁产品的碳含量为1%质量,则在钢转化处理300期间碳含量降低成使得从中获得的钢的碳含量不超过0.25%质量。

32.在根据本公开的第一方面的实施例中,在将中间铁产品引入301钢转化单元之前,优选通过向熔融状态的中间铁产品中注入试剂,对中间铁产品进行脱硫处理。例如,碳化钙、碳酸镁、碳酸钠、石灰、或它们的任何组合可用作脱硫的合适试剂。

33.在根据本公开的第一方面的实施例中,相对于金属的炉喂料而言,不超过1%的外部废金属被引入熔炼炉。

34.在本公开的上下文中,术语外部废金属包括与该方法所得废金属品质不同的废金属。也就是说,内部废金属(即与该方法产生的废金属品质相同的废金属)可大量引入熔炼炉。尤其是,来自实施该方法的设备内的废金属可以比外部废金属的量更多地使用。

35.在根据本公开的第一方面的实施例中,用于熔炼处理的熔炼炉1是电炉。

36.优选地,但不是必须,熔炼炉1是敞开式渣浴炉或半敞开式渣浴炉。

37.更优选地,但不是必须,熔炼炉1为一排六极式炉。也就是说,熔炼炉1包括布置成一条直线的六个电极2。或者,熔炼炉1可包括布置成两组各三个电极的共六个电极,每组形成三角形图案。

38.在根据本公开的第一方面的实施例中,熔炼炉1具有宽度尺寸和长度尺寸,其中,长度尺寸至少是宽度尺寸的2.5倍。最合适的是,长度尺寸至少是宽度尺寸的4倍。

39.在根据本公开的第一方面的实施例中,熔炼炉1具有大致矩形的外形。

40.在根据本公开的第一方面的实施例中,熔炼炉1可配备用于容纳直接还原铁的专用dri容器3、用于容纳含碳固体的专用碳容器4、以及用于将直接还原铁和含碳固体引入熔炼炉1作为炉渣层上方料堆的共用喂送管5。也就是说,直接还原铁和含碳固体在被引入熔炼炉1之前是分开储存的。这允许在高温下储存直接还原铁,而不存在含碳固体形成一氧化碳的风险。

41.此外,直接还原铁和含碳固体在被引入熔炼炉1之前可在共用喂送管5内使用与共用喂送管相连设置的混合器5a进行混合。

42.此外,直接还原铁和含碳固体的混合物可经由共用喂送管5在电极2和侧壁1a之间的横向位置处引入,优选在距侧壁1a的距离不超过侧壁1a和电极2之间距离的三分之一处。

43.例如,熔炼炉1可配备至少十个、优选十二个专用dri容器3,每个dri容器具有用于将直接还原铁引入熔炼炉的相关喂送管。最合适的是,dri容器3及其相关喂送管相对于电极布置为横向对置对,对置对相对于纵向上的电极等距分开。

44.例如,熔炼炉1可配备与dri容器3的喂送管5相关联的至少四个、优选六个、更优选十二个碳容器4,以形成共用喂送管5,用于将直接还原铁和含碳固体引入熔炼炉1作为炉渣层上方的料堆。

45.如果碳容器4的数量不同于dri容器3的数量,则碳容器4优选布置成使得与dri容器3和碳容器4相关联的共用喂送管5相对于电极布置为横向对置对,对置对相对于纵向上的电极2等距分开。

46.应当注意,如上所述,本公开的第一方面包括两个或多个实施例或它们的变例。

47.根据本公开的第二方面,提供了一种处理铁矿石以获得钢的方法。

48.该方法包括步骤:将铁矿石引入101气体还原单元,以对铁矿石进行直接还原处理100,以获得直接还原铁。例如,还原窑可用作气体还原单元。

49.特别是,所用铁矿石的品位相对较低,即,铁矿石包括至少为3%质量的二氧化硅(sio2)含量、不超过65%质量的铁含量、和至少为0.015%质量的氧化磷(p2o5)含量。优选地,铁矿石包括50%~65%质量的铁含量,更优选地,铁矿石包括55%~65%质量的铁含量。适当地,铁矿石可包括至少为0.030%质量的氧化磷(p2o5)含量。

50.然后,将从还原单元接收到的直接还原铁引入201熔炼炉1,以便对直接还原铁进行熔炼处理200,以获得中间铁产品和炉渣。由于所用铁矿石的品位相对较低,从熔炼处理获得的炉渣与中间铁产品的质量比为0.1以上。例如,从熔炼处理200获得的炉渣与中间铁产品的质量比可以是0.2以上。例如,从熔炼处理200获得的炉渣与中间铁产品的质量比可高达2.0。

51.与熔炼处理200相关地还将一种或多种助熔剂材料引入202熔炼炉,以调整炉渣成分。此类助熔剂材料的示例包括石英、石灰(石)、白云石、铁矾土和回收炉渣。例如,可通过

以下一种或多种方式调整炉渣成分:可改变石英的量以调整所获得炉渣中二氧化硅的量、可改变石灰(石)和/或白云石的量以调整所获得炉渣中氧化钙的量、以及可改变铁矾土的量以调整所获得炉渣中氧化铝的量。当然,也可以引入其他助熔剂,以调整从熔炼炉获得的炉渣的成分。

52.特别是,熔炼炉1是固定的、非倾转式的。

53.此外,从熔炼处理获得的炉渣的氧化钙(cao)、氧化镁(mgo)和二氧化硅(sio2)的组合质量含量超过炉渣总含量的2/3。

54.根据氧化钙(cao)和氧化镁(mgo)与二氧化硅(sio2)之比即(cao+mgo/sio2)来定,从熔炼处理200获得的炉渣的碱度高于0.8。

55.优选地,但不是必须,从熔炼处理200获得的炉渣的碱度大于1。适当地,从熔炼处理200获得的炉渣的碱度低于1.7。更优选地,但不是必须,从熔炼处理200获得的炉渣的碱度在1到1.7之间。最优选地,但不是必须,从熔炼处理200获得的炉渣的碱度在1到1.5之间。

56.优选地,但不是必须,从熔炼处理200获得的炉渣包括至少为30%质量的氧化钙(cao)含量、至少为10.5%质量的氧化铝(al2o3)含量、不超过40%质量的二氧化硅(sio2)含量、和不超过15%质量的氧化镁(mgo)含量。如上所述,引入熔炼炉的助熔剂的类型和数量是多种多样的,以实现所需的炉渣成分。

57.此外,该方法包括步骤:将碳引入401,以便通过与熔炼200相关地将含碳固体引入401熔炼炉1来将所得中间铁产品的碳含量增大至1%~4%质量之间。如上文结合本公开第一方面所讨论的,含碳固体适当地是与直接还原铁一起被带到熔池中,例如,通过与直接还原铁一起地将含碳固体喂入401。

58.该方法还包括步骤:将中间铁产品301引入钢转化单元,以对中间铁产品进行钢转化处理300,以降低中间铁产品的磷含量和碳含量,并获得碳含量不超过0.5%质量的钢501。在钢转化处理之前增大中间铁产品的碳含量可以有效地减少磷,而不会过度损失铁。这是因为在钢转化处理期间吹向熔池的氧气能够与碳而不是铁发生反应,从而防止了铁的过度损失。

59.应当注意,上文结合本公开第一方面讨论的实施例及其变例同样适用于本公开的第二方面并被第二方面所涵盖。

60.根据本公开的第三方面,提供了一种熔炼炉1装置,用于熔炼直接还原铁以获得中间铁产品和炉渣。熔炼炉1包括由纵向延伸的侧壁1a和横向于侧壁延伸的端壁1b所限定的矩形外形。此外,熔炼炉1包括沿纵向呈直线配置的六个电极2,电极2适当地在横向上居中布置。

61.熔炼炉装置还包括至少一个用于容纳直接还原铁的专用dri容器3、用于容纳含碳固体的专用碳容器4、以及用于将直接还原铁和含碳固体引入熔炼炉作为炉渣层上方料堆的共用喂送管5。也就是说,直接还原铁和含碳固体在被引入熔炼炉1之前是分开储存的。这允许在高温下储存直接还原铁,而不存在含碳固体形成一氧化碳的风险。

62.此外,混合器5a设置成与共用喂送管5相连,以便在直接还原铁和含碳固体被引入熔炼炉之前进行混合。

63.此外,共用喂送管在横向上布置在电极2和侧壁1a之间,优选在距侧壁1a的距离不超过侧壁1a和电极2之间距离的三分之一处。

64.例如,熔炼炉1是敞开式渣浴炉或半敞开式渣浴炉。

65.例如,熔炼炉1可具有纵向长度尺寸和横向宽度尺寸,其中,长度尺寸至少为宽度尺寸的2.5倍。最合适的是,长度尺寸至少是宽度尺寸的4倍。

66.在根据本公开第三方面的实施例中,熔炼炉1包括至少十个、优选十二个专用dri容器3,每个dri容器具有用于将直接还原铁引入201熔炼炉的相关喂送管。最合适的是,dri容器3及其相关喂送管相对于电极2布置为横向对置对,对置对相对于纵向上的电极2等距分开。

67.在根据本公开第三方面的实施例中,熔炼炉1装置包括与dri容器3的喂送管5相关联的至少四个、优选六个、更优选十二个碳容器4,从而形成共用喂送管5,以用于将直接还原铁引入201和将含碳固体引入401熔炼炉作为炉渣层上方的料堆。

68.如果碳容器4的数量不同于dri容器3的数量,则碳容器4优选布置成使得与dri容器3和碳容器4相关联的共用喂送管5相对于电极2布置为横向对置对,对置对相对于纵向上的电极2等距分开。

69.图1示意性地示出了根据本公开实施例的方法步骤。在直接还原处理100中,将铁矿石引入101气体还原单元,获得直接还原铁。

70.然后,将获得的直接还原铁引入201熔炼处理200,从熔炼处理获得中间铁产品和炉渣。此外,将一种或多种助熔剂材料引入202熔炼处理,以获得具有适当成分的炉渣。然后,获得的矿渣可进一步使用,例如用作混凝土行业的原材料。

71.将获得的中间产品引入301钢转化处理300,从钢转化处理获得钢501。

72.特别是,碳作为含碳还原剂气体在直接还原处理100中和/或作为含碳固体在熔炼处理200中被引入到处理中。

73.图2示意性地示出了根据本公开实施例的熔炼炉装置。特别是,熔炼炉1具有矩形外形,具有沿纵向延伸的相对且相互平行的侧壁1以及横向于侧壁的相对且相互平行的端壁1b。熔炼炉配有六个电极2,它们沿纵向布置成一条直线,相对于横向则是居中布置。

74.在每个电极2的两个横向侧上,布置有共用喂送管5,用于分别从dri容器3和碳容器4将直接还原铁和含碳固体引入熔炼炉。

75.共用喂送管5配有混合器5a,用于将直接还原铁与含碳固体在共用喂送管内混合。此外,共用喂送管5布置成在距侧壁1a比距电极2更近的距离处在各个电极2和侧壁1之间将此混合物排到熔炼炉中。特别是,共用喂送管5的排出口布置在距侧壁的距离不超过侧壁与电极之间距离的1/3处。

76.附图标记列表

77.1熔炼炉

78.1a侧壁

79.1b端壁

80.2电极

81.3dri容器

82.4碳容器

83.5共用喂送管

84.5a混合器

85.100直接还原处理

86.101将铁矿石引入

87.200熔炼处理

88.201将直接还原铁引入

89.202将一种或多种助熔剂材料引入

90.300钢转化处理

91.301将中间铁产品引入

92.401将碳引入

93.501获得钢

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1