余热利用自动化控制淬火设备的制作方法

1.本发明涉及余热淬火设备技术领域,具体涉及余热利用自动化控制淬火设备。

背景技术:

2.余热淬火是指利用其它热加工余热的淬火。钢材在高温变形终了尚未冷却时,对其进行的淬火处理。这种工艺可以大幅度地提高钢材强度和韧性,所以也叫做余热强化处理。

3.目前在世界各国大力提倡减排、降耗,国内不少学者、企业从各方面采取措施,而余热淬火是其中的重要措施,其中锻后余热淬火是余热淬火中的重要措施之一,利用工件锻造后的余热直接淬火,减少了淬火加热的工序的同时节省了能源消耗。

4.申请号为cn201020220377.5的专利申请提供了一种锻造余热淬火装置,利用钢件锻造后的剩余热量直接进行淬火,变频调速传送链通过改变电机转速来改变传送链提升速度,保证淬火出水温度,有效预防淬火裂纹的出现;通过改变变频搅拌水泵的转速来调整淬火介质的淬火烈度,可以满足多钢种淬火的冷却速度要求。

5.虽然该技术在一定程度上实现了提高了淬火效果,但是存在一些问题。第一,该装置只能按顺序的将工件移出,存在未淬火完毕的工件被移出的可能;第二,该装置只能通过经验控制淬火时间,无法精确化淬火。

6.综上所述,对现有余热淬火设备进行改进是有必要的。

技术实现要素:

7.为全面解决上述问题,尤其是针对现有技术所存在的不足,本发明提供了余热利用自动化控制淬火设备能够全面解决上述问题。本发明可以工件精确淬火,便捷将符合要求的工件移出目的,提高淬火效果。

8.为实现上述目的,本发明采用以下技术手段:

9.本发明提供余热利用自动化控制淬火设备,包括淬火槽,所述淬火槽内部设置有自动化淬火座,所述自动化淬火座上部安装有圈滑道,所述自动化淬火座上侧设置有一组温度检测确定仪和两组温度检测提前感应仪,所述自动化淬火座内部设置有滑槽,所述滑槽内部设置有若干滚珠,所述淬火槽一侧对称设置有进池升降座和出池升降座,所述淬火槽一侧设置有控制器,所述进池升降座和出池升降座外侧设置有搬运机器人。

10.进一步的,所述自动化淬火座中心位置内部嵌套有驱动电机,所述驱动电机输出端连接有转轴,所述转轴上部连接有连接架,所述连接架与圈滑道的内壁连接,所述圈滑道上部放置有淬火工件。

11.进一步的,所述淬火槽安装在底盘座上,所述底盘座一侧上部设置有三组进液压泵,所述进液压泵一侧设置有进液压升降轴。

12.进一步的,所述进液压升降轴一侧连接有进池升降座,所述进池升降座包括进耐高温传输直带座、进耐高温传输斜带座和进耐高温斜坡,所述进池升降座外侧设置有进耐

高温传输直带座,所述进耐高温传输直带座一端连接有进耐高温传输斜带座,所述进耐高温传输斜带座远离进耐高温传输直带座的一端安装有进耐高温斜坡。

13.进一步的,所述所述底盘座另一侧上部设置有三组出液压泵,所述出液压泵一侧设置有出液压升降轴,所述出液压升降轴一侧连接有出池升降座。

14.进一步的,所述出池升降座包括出传输直带座、出传输斜带座和出斜坡,所述出池升降座外侧设置有出传输直带座,所述出传输直带座一端连接有出传输斜带座,所述出传输斜带座远离出传输直带座的一端安装有出斜坡。

15.进一步的,所述出传输直带座和出传输斜带座的一侧分别设置有一组传输电机,所述出传输直带座、出传输斜带座及出斜坡之间通过两组固定架固定。

16.与现有技术相比,本发明的有益效果为:

17.1.锻后余热淬火,智能化精准出料温度。本发明将锻造后的工件直接投入淬火槽中进行淬火,同时通过三组温度感应器感应工件表面温度信息,当温度达到时移出淬火槽,以此实现减少工序,节省能源,同时智能化精准出料温度,提高淬火效果。

18.2.符合要求的工件自动化取出。本发明通过出池升降座、圈滑道及稳定感应器实现对符合要求的加工件的便捷取出,提高淬火效果。

附图说明

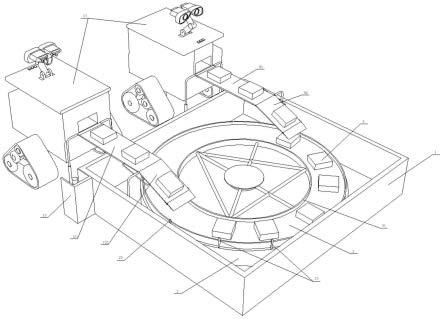

19.图1是本发明的结构示意图;

20.图2是本发明的主视图;

21.图3是本发明的局部结构示意图;

22.图4是本发明俯视图;

23.图5是本发明出料结构示意图;

24.图6是本发明的自动化淬火座结构示意图;

25.图7是本发明的自动化淬火座局部剖视图;

26.图8是本发明的自动化淬火座装配图;

27.图9是本发明的出池升降座的结构示意图;

28.图10是本发明的出池升降座的主视图。

29.图中:

30.1、淬火槽;2、自动化淬火座;3、圈滑道;4、驱动电机;5、淬火工件;6、底盘座;7、进液压泵;8、进液压升降轴;9、进池升降座;10、出液压泵;11、出液压升降轴;12、出池升降座;13、控制器;14、搬运机器人;21、滑槽;22、滚珠;23、温度检测确定仪;24、温度检测提前感应仪;31、内壁;41、转轴;42、连接架;91、进耐高温传输直带座;92、进耐高温传输斜带座;93、进耐高温斜坡;121、出传输直带座;122、出传输斜带座;123、出斜坡;124、传输电机;125、固定架。

具体实施方式

31.以下结合附图对本发明做进一步描述:

32.实施例:

33.如附图1至附图5所示,本发明的一个实施例中,余热利用自动化控制淬火设备,包

括淬火槽1,所述淬火槽1内部设置有自动化淬火座2,所述自动化淬火座2上部安装有圈滑道3,所述自动化淬火座2上侧设置有一组温度检测确定仪23和两组温度检测提前感应仪24,所述自动化淬火座2内部设置有滑槽21,所述滑槽21内部设置有若干滚珠22,所述淬火槽1一侧对称设置有进池升降座9和出池升降座12,所述淬火槽1一侧设置有控制器13,所述进池升降座9和出池升降座12外侧设置有搬运机器人14。

34.如附图4至附图6所示,本发明的一个实施例中,具体的,所述自动化淬火座2中心位置内部嵌套有驱动电机4,所述驱动电机4输出端连接有转轴41,所述转轴41上部连接有连接架42,所述连接架42与圈滑道3的内壁31连接,所述圈滑道3上部放置有淬火工件5。

35.如附图4至附图7所示,本发明的一个实施例中,具体的,所述淬火槽1安装在底盘座6上,所述底盘座6一侧上部设置有三组进液压泵7,所述进液压泵7一侧设置有进液压升降轴8。

36.如附图1至附图4所示,本发明的一个实施例中,具体的,所述进液压升降轴8一侧连接有进池升降座9,所述进池升降座9包括进耐高温传输直带座91、进耐高温传输斜带座92和进耐高温斜坡93,所述进池升降座9外侧设置有进耐高温传输直带座91,所述进耐高温传输直带座91一端连接有进耐高温传输斜带座92,所述进耐高温传输斜带座92远离进耐高温传输直带座91的一端安装有进耐高温斜坡93。

37.如附图1至附图2所示,本发明的一个实施例中,具体的,所述所述底盘座6另一侧上部设置有三组出液压泵10,所述出液压泵10一侧设置有出液压升降轴11,所述出液压升降轴11一侧连接有出池升降座12。

38.如附图7至附图10所示,本发明的一个实施例中,具体的,所述出池升降座12包括出传输直带座121、出传输斜带座122和出斜坡123,所述出池升降座12外侧设置有出传输直带座121,所述出传输直带座121一端连接有出传输斜带座122,所述出传输斜带座122远离出传输直带座121的一端安装有出斜坡123;

39.本实例中,在淬火工件5淬火完成移出时,每次经过温度检测确定仪24时检测温度信息并传输到控制器13中分析,当温度达标时,控制器13控制三组出液压泵10同步作业将出液压升降轴11降落,以此实现出池升降座12进入淬火槽1与圈滑道3对接,这样符合要求的淬火工件5就会被移动到出池升降座12上被传送出;

40.具体的,符合要求的淬火工件5后部未完成的淬火工件5被两组温度检测提前感应仪25进行测温检测,若后部的淬火工件5也达到出淬火槽1的要求则出池升降座12不升起继续将后续的符合要求的淬火工件5移出,直到后续淬火工件5不符合要求,出池升降座12在出液压泵10的作用下移出淬火槽1。

41.如附图8至附图10所示,本发明的一个实施例中,具体的,所述出传输直带座121和出传输斜带座122的一侧分别设置有一组传输电机124,所述出传输直带座121、出传输斜带座122及出斜坡123之间通过两组固定架125固定。

42.工作原理

43.本发明在使用时,将锻造后的工件通过搬运机器人14放置到进池升降座9上,接着进液压升降轴8降低高度,通过进耐高温传输直带座91、进耐高温传输斜带座92和进耐高温斜坡93将弓箭移动进入圈滑道3中.

44.驱动电机4启动,驱动电机4带动转轴41转动,转轴41带动连接架42转动,连接架42

带动圈滑道3转动,圈滑道3带动其上部的淬火工件5匀速转动,每次经过温度检测确定仪24时检测温度信息并传输到控制器13中分析,当温度达标时,控制器13控制三组出液压泵10同步作业将出液压升降轴11降落,以此实现出池升降座12进入淬火槽1与圈滑道3对接,这样符合要求的淬火工件5就会被移动到出池升降座12上被传送出,同时后部的淬火工件5被两组温度检测提前感应仪25进行测温检测,若后部的淬火工件5也达到出淬火槽1的要求则出池升降座12不升起继续将后续的符合要求的淬火工件5移出,直到后续淬火工件5不符合要求,出池升降座12在出液压泵10的作用下移出淬火槽1,接着通过搬运机器人14移到下一个工位。

45.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1