一种剪刀生产的铸造模具的制作方法

1.本发明属于铸造模具技术领域,具体涉及一种剪刀生产的铸造模具。

背景技术:

2.剪刀是一种生活的常用的生活用品,多用来剪断或者裁切纸张、布匹等,剪刀的构成结构也比较简单,整体呈一个x形中部铰接的剪切结构,对于剪刀这样结构比较简单的金属用品,在加工时多采用铸造的方式进行一体式加工成型,传统的剪刀铸造工艺采用砂型铸造,通过覆砂来对形成剪刀的模腔,这种工艺在铸造完成后,需要将砂型铸模毁坏,因此不适于大规模的生产,现有的适用于大规模生产的铸造工艺通常是通过合金模具来进行的,拆模时模腔不会损坏,同时合金模具具有良好的塑形,不易变形。

3.然而现有的合金模具在实际的使用中,通常只是通过定位杆定位,由外部压模设备进行带动上模座与下模座合模,为了保证合模的稳定性,还需要人为操作将上模座和下模座固定,比较繁琐,为此,我们提出一种剪刀生产的铸造模具。

技术实现要素:

4.本发明的目的是:旨在提供一种剪刀生产的铸造模具,以解决现有的合金模具上模座与下模座合模时,为了保证合模的稳定性,还需要人为操作将上模座和下模座固定,比较繁琐的问题。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种剪刀生产的铸造模具,包括上模座和下模座,所述上模座底部设置有上模腔,所述下模座上侧设置有与所述上模腔相对应的下模腔,上模座的上模腔能够与下模座的下模腔合模,从而构成剪刀的成型腔,所述上模座上侧还设置有与所述上模腔相对应的浇铸口,通过浇铸口能够将熔融的金属液导入剪刀的成型腔中冷却成型,所述上模座上侧还固定设置有上环台,所述下模座下侧还固定设置有与所述上环台相对应的下环台,所述上环台与所述下环台之间设置有一个定位机构以及若干夹紧机构;一个所述定位机构包括有两个定位杆,两个所述定位杆对称设置于所述下环台两侧,所述定位杆向上延伸且依次滑动贯穿所述上模座以及所述上环台,定位杆用于对上环台和下环台进行定位,进而能够使得上模座和下模座在合模过程中得到定位,避免发生偏移;各个所述夹紧机构均包括有第一安装槽、通槽以及滑块,所述第一安装槽开设于所述上环台的边角处且向下贯穿,所述通槽开设于所述下环台且与所述第一安装槽相匹配,所述滑块与所述第一安装槽滑动连接,滑块能够相对于第一安装槽上下滑动,所述第一安装槽上侧内壁与所述滑块上端之间连接有耐热弹性气囊,耐热弹性气囊在内压增加时具有扩张性,内压减小时具有收缩性,所述滑块下端内部设置有弹性卡接组件,常规状态下,所述耐热弹性气囊处于收缩状态,所述滑块收入所述第一安装槽中,所述弹性卡接组件处于所述滑块内部。

7.所述弹性卡接组件包括有第二安装槽、卡扣以及第一弹簧,所述第二安装槽延伸方向与所述滑块轴向相垂直,所述卡扣与所述第二安装槽滑动连接,所述卡扣与所述第二

安装槽之间通过所述第一弹簧弹性连接。

8.所述上环台边角处还开设有条形限位槽,所述条形限位槽与所述第一安装槽相连通,所述滑块上侧还固定设有与所述条形限位槽相匹配的限位滑块。

9.所述上环台还安装有与所述第一安装槽相对应的压力阀,所述压力阀与所述耐热弹性气囊相连通。

10.所述上模座上侧固定连接有若干导热铜片,各个所述导热铜片与所述上环台固定连接。

11.所述上模座还固定连接有压模机构和拆模机构,所述压模机构包括有第一套筒以及第一滑杆,所述第一套筒与所述上模座上侧固定连接,所述第一滑杆滑动套设于所述第一套筒内部,所述第一套筒开设有条形定位槽,所述第一滑杆固定设有与所述条形定位槽相匹配的定位滑块,所述第一滑杆与外部的压模设备相连接。

12.所述拆模机构包括有底座以及升降支架,所述底座与所述下模座共同连接有若干第一固定连杆,所述升降支架上端固定连接有若干第二套筒,所述第二套筒与所述通槽相匹配,所述卡扣加工为与所述第二套筒端面相匹配的楔形面,所述升降支架下端固定连接有若干第二滑杆,所述底座固定设有与所述第二滑杆相对应的第三套筒,所述升降支架对称设置有l形连杆,两个所述l形连杆上端均设置有第一挡杆,所述第一滑杆对称设置有与所述第一挡杆上侧相抵接的第二挡杆,所述升降支架与所述底座之间共同连接有第二弹簧,所述第二弹簧在弹性作用下将所述升降支架的各个所述第二套筒与所述下环台相抵紧。

13.在使用时,首先将上模座和下模座合模,在定位杆的定位下,能够避免合模发生偏移,此时上模腔和下模腔构成剪刀的成型腔,此时耐热弹性气囊仍处于常规的收缩状态,在人们将熔融的金属通过浇铸口进入剪刀的成型腔后,因为熔融的金属温度极高,上模座发热,使得上环台受热,此时,第一安装槽内部的耐热弹性气囊受热,使耐热弹性气囊内的空气急剧升温内压增大,使得耐热弹性气囊快速膨胀,将滑块快速的依次推出第一安装槽和通槽,弹性卡接组件在第一安装槽内壁和通槽内壁的阻挡下依然处于滑块内部,直至滑块下端的第二安装槽能够刚好脱离通槽,弹性卡接组件弹出,通过卡扣将上模座和下模座卡紧,在此过程中不需要人为操作即可自动固定,简化了操作。

附图说明

14.本发明可以通过附图给出的非限定性实施例进一步说明;

15.图1为本发明一种剪刀生产的铸造模具实施例一的总体结构示意图;

16.图2为本发明一种剪刀生产的铸造模具实施例一的局部剖面结构示意图;

17.图3为图2的a处的夹紧机构的结构放大示意图;

18.图4为本发明一种剪刀生产的铸造模具实施例一的上模座与下模座的结构示意图;

19.图5为本发明一种剪刀生产的铸造模具实施例二中导热铜片和压力阀的结构示意图;

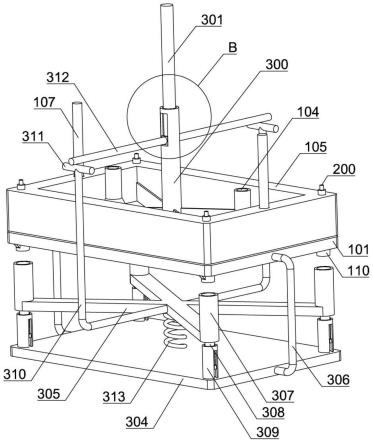

20.图6为本发明一种剪刀生产的铸造模具实施例三的总体结构示意图;

21.图7为图6的b处第一套筒和第一滑杆处的结构放大示意图;

22.主要元件符号说明如下:

23.实施例一:上模座100、下模座101、上模腔102、下模腔103、浇铸口104、上环台105、下环台106、定位杆107、第一安装槽108、通槽109、滑块110、耐热弹性气囊111、第二安装槽112、卡扣113、第一弹簧114、条形限位槽115、限位滑块116;

24.实施例二:压力阀200、导热铜片201;

25.实施例三:第一套筒300、第一滑杆301、条形定位槽302、定位滑块303、底座304、升降支架305、第一固定连杆306、第二套筒307、第二滑杆308、第三套筒309、l形连杆310、第一挡杆311、第二挡杆312、第二弹簧313。

具体实施方式

26.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

27.实施例一:

28.如图1-图4所示,一种剪刀生产的铸造模具,包括上模座100和下模座101,上模座100底部设置有上模腔102,下模座101上侧设置有与上模腔102相对应的下模腔103,上模座100上侧还设置有与上模腔102相对应的浇铸口104,上模座100上侧还固定设置有上环台105,下模座101下侧还固定设置有与上环台105相对应的下环台106,上环台105与下环台106之间设置有一个定位机构以及若干夹紧机构;

29.定位机构包括有两个定位杆107,两个定位杆107对称设置于下环台106两侧,定位杆107向上延伸且依次滑动贯穿上模座100以及上环台105;

30.各个夹紧机构均包括有第一安装槽108、通槽109以及滑块110,第一安装槽108开设于上环台105的边角处且向下贯穿,通槽105开设于下环台106且与第一安装槽108相匹配,滑块110与第一安装槽108滑动连接,滑块110能够相对于第一安装槽108上下滑动,第一安装槽108上侧内壁与滑块110上端之间连接有耐热弹性气囊111,耐热弹性气囊111在内压增加时具有扩张性,内压减小时具有收缩性,滑块110下端内部设置有弹性卡接组件,常规状态下,耐热弹性气囊111处于收缩状态,滑块110收入第一安装槽108中,弹性卡接组件处于滑块110内部,弹性卡接组件包括有第二安装槽112、卡扣113以及第一弹簧114,第二安装槽112延伸方向与滑块110轴向相垂直,卡扣113与第二安装槽112滑动连接,卡扣113与第二安装槽112之间通过第一弹簧114弹性连接,上环台105边角处还开设有条形限位槽115,条形限位槽115与第一安装槽108相连通,条形限位槽115与第一安装槽108相连通,滑块110上侧还固定设有与条形限位槽115相匹配的限位滑块116。

31.在本实施例中,上模座100的上模腔102能够与下模座101的下模腔103合模,从而构成剪刀的成型腔,通过浇铸口104能够将熔融的金属液导入剪刀的成型腔中冷却成型,定位杆107用于对上环台105和下环台106进行定位,进而能够使得上模座100和下模座101在合模过程中得到定位,避免发生偏移;

32.在初始状态下,上模座100远离下模座101且位于下模座101上侧,耐热弹性气囊111处于常规的收缩状态,使得滑块110完全处于第一安装槽108内部,不会伸出上模座100,弹性卡接组件在第一安装槽108的阻挡下,将第一弹簧114压缩,从而使卡扣113收入第二安装槽112中,从而避免弹性卡接组件在未模具未使用时被损坏;

33.在使用时,首先将上模座100和下模座101合模,在定位杆107的定位下,能够避免合模发生偏移,此时上模腔102和下模腔103构成剪刀的成型腔,此时耐热弹性气囊111仍处于常规的收缩状态,在人们将熔融的金属通过浇铸口104进入剪刀的成型腔后,因为熔融的金属温度极高,上模座100发热,使得上环台105受热,此时,第一安装槽108内部的耐热弹性气囊111受热,使耐热弹性气囊111内的空气急剧升温内压增大,使得耐热弹性气囊111快速膨胀,将滑块110快速的依次推出第一安装槽108和通槽109,弹性卡接组件在第一安装槽108内壁和通槽109内壁的阻挡下依然处于滑块110内部,直至滑块110的限位滑块116完全滑动至条形限位槽115的下端后,滑块110下端的第二安装槽112能够刚好脱离通槽109,滑块110无法再往下降,弹性卡接组件的第一弹簧114将卡扣113弹出,通过卡扣113将上模座100和下模座101卡紧,如图2和图3所示,在此过程中不需要人为操作即可自动固定,简化了操作;

34.冷却成型后,耐热弹性气囊111内压减小回到最初的水平,人们依次将各个卡扣113按住,使各个卡扣113再次收回第二安装槽112,耐热弹性气囊111立即弹性回缩,将各个滑块110重新收入第一安装槽108内,此时,上模座100即可相对于下模座101往上开模;

35.本实施例的一种剪刀生产的铸造模具,在上模座和下模座未使用时,滑块、耐热弹性气囊以及弹性卡接组件不会伸出上环台,避免弹性卡接组件受损,而在上模座和下模座合模,导入熔融的金属后,在耐热弹性气囊的膨胀下,将滑块推出,使得弹性卡接组件能够将上模座和下模座合模后进行自动固定,免在成型过程中上模座和下模座因震动而影响剪刀的铸造质量,同时简化了人们的操作。

36.实施例二:

37.在实施例一的基础上,对耐热弹性气囊111的抗压能力以及上模座100导热性能做进一步的优化,如图5所示,上环台105还安装有与第一安装槽108相对应的压力阀200,压力阀200与耐热弹性气囊111相连通,上模座100上侧固定连接有若干导热铜片201,各个导热铜片201与上环台105固定连接。

38.在滑块110的限位滑块116完全滑动至条形限位槽115的下端后,而耐热弹性气囊111仍在持续受热,内压持续增大,容易导致耐热弹性气囊111因内压过大而损坏,因此设置压力阀200,能够在耐热弹性气囊111内压过大时自动开始,对耐热弹性气囊111进行泄压,从而避免耐热弹性气囊111内压过大,并且压力阀200也能够手动打开阀口进行手动卸压,同时各个导热铜片201能够将上模座100的热量快速的传导至上环台105,进而使耐热弹性气囊111更快的受热膨胀,使夹紧机构能够更快的运作。

39.实施例三:

40.在实施例二的基础上,对使用过程中的压模和拆模进行优化,如图6至图7所示,上模座100还固定连接有压模机构和拆模机构,压模机构包括有第一套筒300以及第一滑杆301,第一套筒300与上模座100上侧固定连接,第一滑杆301滑动套设于第一套筒300内部,第一套筒300开设有条形定位槽302,第一滑杆301固定设有与条形定位槽302相匹配的定位滑块303,第一滑杆301与外部的压模设备相连接,拆模机构包括有底座304以及升降支架305,底座304与下模座101共同连接有若干第一固定连杆306,升降支架305上端固定连接有若干第二套筒307,第二套筒307与通槽109相匹配,卡扣113加工为与第二套筒307端面相匹配的楔形面,升降支架305下端固定连接有若干第二滑杆308,底座304固定设有与第二滑杆

308相对应的第三套筒309,升降支架305对称设置有l形连杆310,两个l形连杆310上端均设置有第一挡杆311,第一滑杆301对称设置有与第一挡杆311上侧相抵接的第二挡杆312,升降支架305与底座304之间共同连接有第二弹簧313,第二弹簧313在弹性作用下将升降支架305的各个第二套筒307与下环台106相抵紧。

41.下模座101通过第一固定连杆306与底座304固定为一个整体,在合模前,压模机构的第一滑杆301与外部的压模设备相连接,上模座100在重力作用下带动第一套筒300滑动时第一滑杆301的下端,通过条形定位槽302和定位滑块303的作用下,避免第一套筒300脱离第一滑杆301,此时,第二弹簧313通过弹性力将升降支架305往上顶起,使得各个第二套筒307与下环台106抵紧,各个第二套筒307将下环台106的各个通槽109相连通,同时第一滑杆301的第二挡杆312位于l形连杆310的第一挡杆311上方;

42.在合模时,外部的压模设备启动,带动第一滑杆301往下运动,使得第一套筒300在重力作用下跟随第一滑杆301往下运动,上模座100与下模座101合模,此时,第一挡杆311与第二挡杆312相接触,随着第一滑杆301的定位滑块303继续往下运动,从第一套筒300的条形定位槽302的上端运动至下端,在此过程中,第二挡杆312会继续向下推动第一挡杆311,使得升降支架305往下运动,将第二弹簧313压缩并且使得第二套筒307往下运动脱离下环台106,此时下环台106底部的通槽109不再与第二套筒307相连通,如图6和图7所示,人们即可浇铸熔融的金属,使得夹紧机构以及弹性卡接组件将上模座100和下模座101之间夹紧固定;

43.合模冷却成型后,外部的压模设备启动,带动第一滑杆301从第一套筒300的条形定位槽302的下端运动至上端,此时第二弹簧313逐渐弹性回弹,使得各个第二套筒307往上运动,由于各个卡扣113加工为与第二套筒307相匹配的楔形面,因此第二套筒307在上升的过程中,在第二弹簧313的弹力下使得第二套筒307端面与卡扣113抵接,从而使得卡扣113克服第一弹簧114的弹力收入第二安装槽112中,耐热弹性气囊111回缩,使滑块110重新回到第一安装槽108中,卡扣113被第一安装槽108的内壁阻挡,不再伸出,随着第一滑杆301继续往上运动,第一滑杆301通过定位滑块303与条形定位槽302之间的配合,带动第一套筒300往上运动,从而将整个上模座100往上拉动脱离,实现拆模。

44.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1