一种大型铝合金压铸构件局部热处理装置及方法与流程

1.本发明涉及热处理技术领域,特别是涉及一种大型铝合金压铸构件局部热处理装置及方法。

背景技术:

2.汽车的自重对能耗具有很大的影响,为了减少能耗,新能源汽车纵梁等构件一般采用铝合金压铸件制造,具有尺寸大、壁厚薄等特点,为了提升构件性能,通常需要进行t6/t7热处理,在t6/t7热处理中会出现整体变形,必须在t6/t7热处理后进行整形处理,而热处理及后续的整形需要耗费大量的时间、热能和人力。

3.因此,亟需设计一种大型铝合金压铸构件局部热处理装置,在保证构件性能的同时,提升热处理效率。

技术实现要素:

4.为了克服现有技术的不足,本发明所采用的技术方案如下:

5.一种大型铝合金压铸构件局部热处理装置,其特征在于:包括控制器、支架(10)和驱动支架(10)移动的支架调节装置(20),所述支架(10)上设置有热处理腔(11);所述热处理腔(11)的一侧设置有加热器(30),热处理腔(11)与加热器(30)相对的另一侧设置有挤压装置(40);

6.所述挤压装置(40)包括靠近加热器(30)的挤压头(42),所述挤压头(42)远离加热器(30)的一端设置有挤压驱动器(41),所述挤压驱动器(41)固定于支架(10)上;

7.所述支架调节装置(20)包括与支架(10)连接的连接杆(22),所述连接杆(22)的一端设置有驱动连接杆(22)运动的支架驱动器(21);

8.所述加热器(30)的一侧设置有温度传感器(60);

9.所述温度传感器(60)、挤压驱动器(41)、加热器(30)和支架驱动器(21)分别与控制器信号连接。

10.优选的,所述支架(10)和连接杆(22)采用螺纹副连接。

11.优选的,所述支架驱动器(21)是马达。

12.优选的,所述挤压驱动器(41)是油压缸。

13.优选的,所述加热器(30)是高频感应加热器。

14.优选的,所述挤压装置(40)的一侧设置有气嘴(50),所述气嘴(50)上设置有截止阀,所述截止阀与控制器信号连接。

15.一种大型铝合金压铸构件局部热处理方法,包括以下步骤:

16.s1、将工件待热处理区域插入热处理腔(11);

17.s2、支架驱动器(21)驱动支架(10),使工件待热处理区域靠近加热器(30);

18.s3、加热器(30)将工件待热处理区域加热至450~500℃,保温时间0.5~10分钟;

19.s4、挤压驱动器(41)驱动挤压头(42)挤压工件待热处理区域,挤压压力10~

20mpa,压力保持时间0.5~10分钟;

20.s5、挤压驱动器(41)驱动挤压头(42)远离工件;

21.s6、气嘴(50)吹气将工件热处理区域冷却,将工件取出。

22.相比现有技术,本发明的有益效果在于:

23.1、具有结构简单、操作容易、占地面积小以及制造成本低的优点,方便推广使用;

24.2、可实现高速局部热处理,并快速冷却,具有生产效率高的优点;

25.3、通过挤压头加压作用,使挤压区域组织更加致密,提升力学性能。

附图说明

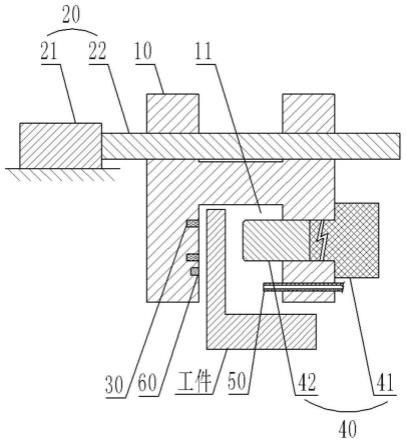

26.图1为一种大型铝合金压铸构件局部热处理装置整体结构示意图;

27.图2为alsi10mnmg压铸构件热处理前的金相图;

28.图3为alsi10mnmg压铸构件热处理后的金相图。

29.其中:支架10、热处理腔11、支架调节装置20、支架驱动器21、连接杆22、加热器30、挤压装置40、挤压驱动器41、挤压头42、气嘴50、温度传感器60。

具体实施方式

30.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.下面,结合附图以及具体实施方式,对本发明做进一步描述:

34.如图1所示,一种大型铝合金压铸构件局部热处理装置,包括控制器、支架10和驱动支架10移动的支架调节装置20,所述支架10上设置有热处理腔11;所述热处理腔11的一侧设置有加热器30,热处理腔11与加热器30相对的另一侧设置有挤压装置40;

35.所述挤压装置40包括靠近加热器30的挤压头42,所述挤压头42远离加热器30的一端设置有挤压驱动器41,所述挤压驱动器41固定于支架10上;

36.所述支架调节装置20包括与支架10连接的连接杆22,所述连接杆22的一端设置有驱动连接杆22运动的支架驱动器21;

37.所述加热器30的一侧设置有温度传感器60;

38.所述温度传感器60、挤压驱动器41、加热器30和支架驱动器21分别与控制器信号连接。

39.进一步的,所述支架10和连接杆22采用螺纹副连接。采用螺纹副连接具有结构简单、维护方便及控制准确的优点。

40.进一步的,所述支架驱动器21是马达。

41.进一步的,所述挤压驱动器41是油压缸。采用油压缸挤压具有结构简单、性能稳定的优点。

42.进一步的,所述加热器30是高频感应加热器。采用高频感应加热器具有加热速度快、结构紧凑的优点。

43.进一步的,所述挤压装置40的一侧设置有气嘴50,所述气嘴50上设置有截止阀,所述截止阀与控制器信号连接。

44.下面对一款材料为alsi10mnmg的大型新能源汽车纵梁压铸件(以下简称“工件”)的热处理方法为例进行说明,该“工件”在无热处理的铸态状态下,其延伸率为3~6%,在进行t6/t7热处理后,其延伸率≥10%。由于其较低的延伸率该“纵梁”在不进行热处理的情况下进行spr铆接(一种自冲铆接的冷连接工艺),铆接出来的铆点圆台会产生铆点开裂,潜在安全风险,不符合使用标准。

45.未采用本发明前,为使铆接点达到spr铆接所需的延伸率,需要对该“工件”进行整体t6/t7热处理,以提高铸件力学性能和耐腐蚀性能,以及提高spr铆接和焊接等性能。t6/t7热处理工艺包括固熔时间和时效时间,该“工件”t6/t7热处理共需要花费约6小时。另外,在t6/t7热处理中会出现整体变形,必须在t6/t7热处理后进行整形处理,热处理及后续的整形需要耗费大量的时间、热能和人力。

46.采用本发明的一种大型铝合金压铸构件局部热处理装置后,其热处理方法及步骤如下:

47.s1、将工件待热处理区域插入热处理腔11;

48.s2、支架驱动器21驱动支架10,使工件待热处理区域靠近加热器30;

49.s3、加热器30将工件待热处理区域加热至450~500℃,保温时间0.5~10分钟;

50.s4、挤压驱动器41驱动挤压头42挤压工件待热处理区域,挤压压力10~20mpa,压力保持时间0.5~10分钟;

51.s5、挤压驱动器41驱动挤压头42远离工件;

52.s6、气嘴50吹气将工件热处理区域冷却,将工件取出。

53.根据铝合金材料型号及待热处理区域结构的尺寸不同,加热温度、保温时间、挤压压力及压力保持时间可以进行适应性调整。

54.采用本发明的装置和方法后,“工件”无需整体热处理,只针对局部spr铆接连接区域进行加热处理并加压处理,即可改善“工件”热处理处的内部组织晶粒细化质量(如图2、3所示),满足延伸率≥10%的铆接要求,保证spr铆接连接合格。与整体t6/t7热处理相比,本方法可以减少75%以上的工时,同时减少热处理生产线固定设备投资,降低生产成本。

55.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明专利权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1