高铬钢连铸自动切割方法与流程

1.本发明涉及高铬钢连铸切割技术领域,具体而言,涉及一种高铬钢连铸自动切割方法。

背景技术:

2.因高铬钢在高温条件下易产生黏稠的铬氧化物,熔点较高,会阻断切割的进行,且熔渣不易排除,使切割中断,所以连铸切割高铬钢时需辅加铁粉或其他助熔剂才能切割。

3.连铸切割高铬钢加入铁粉,需通过相关的喷粉储存罐及管道设备实现铁粉喷洒。加入铁粉后会改变原有的切割工艺,现有技术中未有相关文件公开其控制方法,如果未调整好相关设备参数,则无法切割成功,给生产造成被动。

技术实现要素:

4.本发明的目的包括,例如,提供了一种高铬钢连铸自动切割方法,其能够改善高铬钢连铸切割加铁粉后无法照常完成切割的问题。

5.本发明的实施例可以这样实现:

6.本发明的实施例提供了一种高铬钢连铸自动切割方法,包括:

7.将切割枪与铸坯的距离调至预设距离,以使所述切割枪的切割火焰焰心与所述铸坯的表面接触;

8.将喷粉头与所述切割枪的夹角调至预设夹角,以使所述喷粉头的延长线与所述切割枪的切割火焰焰心相交;

9.将每个所述喷粉头对应的喷射器的氮气压力设置为0.20-0.30mpa,且将铁粉罐的氮气压力设置为0.05-0.1mpa;

10.将所述切割枪的氧气压力设置为1.4-1.7mpa;

11.其中,所述切割枪以及所述喷粉头呈夹角设置在所述铸坯上,所述切割枪用于向所述铸坯喷出切割火焰,所述喷粉头用于向所述铸坯喷洒铁粉;所述喷射器设置在所述铁粉罐上,所述喷粉头与所述喷射器连接。

12.另外,本发明的实施例提供的高铬钢连铸自动切割方法还可以具有如下附加的技术特征:

13.可选地,所述高铬钢连铸自动切割方法还包括所述将切割枪与铸坯的距离调至预设距离,以使所述切割枪的切割火焰焰心与所述铸坯的表面接触的步骤之前的步骤:

14.将铁粉放置在烘烤房烤至预设温度,以保证所述铁粉干燥。

15.可选地,所述高铬钢连铸自动切割方法还包括所述将所述切割枪的氧气压力设置为1.4-1.7mpa的步骤之后的步骤:

16.将所述铁粉加入至所述铁粉罐内,所述铁粉加入量不大于所述铁粉罐的容量的3/4。

17.可选地,所述高铬钢连铸自动切割方法还包括所述将所述铁粉加入至所述铁粉罐

内,所述铁粉加入量不大于所述铁粉罐的容量的3/4的步骤之后的步骤:

18.对所述切割枪的切割火焰进行调试,直到所述切割火焰的长度大于所述铸坯的厚度5-10cm。

19.可选地,所述对所述切割枪的切割火焰进行调试,直到所述切割火焰的长度大于所述铸坯的厚度5-10cm的步骤包括:

20.若所述切割火焰的长度大于所述铸坯的厚度满足5-10cm,则调试完成;

21.若所述切割火焰的长度大于所述铸坯的厚度不满足5-10cm,则调节所述切割枪的煤气压力,直到所述切割火焰的长度大于所述铸坯的厚度5-10cm。

22.可选地,所述高铬钢连铸自动切割方法还包括所述对所述切割枪的切割火焰进行调试,直到所述切割火焰的长度大于所述铸坯的厚度5-10cm的步骤之后的步骤:

23.开坯试切,若预设尺寸的冷坯断面坯在切速达到预设速度的情况下完成切割,则调试结束。

24.可选地,所述高铬钢连铸自动切割方法还包括开坯试切,若预设尺寸的冷坯断面坯在切速达到预设速度的情况下切割完成,则调试结束的步骤之后的步骤:

25.调试结束后更换所述切割枪的枪嘴型号为3.6mmφ;

26.调试结束至切坯前这段时间,每隔至少半小时点火试粉1次。

27.可选地,所述预设距离的范围为4

±

0.5cm。

28.可选地,所述预设夹角的范围为73

°±2°

。

29.可选地,所述预设温度的范围为50-60℃。

30.本发明实施例的高铬钢连铸自动切割方法的有益效果包括,例如:

31.高铬钢连铸自动切割方法,包括将切割枪与铸坯的距离调至预设距离,以使切割枪的切割火焰焰心与铸坯的表面接触;将喷粉头与切割枪的夹角调至预设夹角,以使喷粉头的延长线与切割枪的切割火焰焰心相交;将每个喷粉头对应的喷射器的氮气压力设置为0.20-0.30mpa,且将铁粉罐的氮气压力设置为0.05-0.1mpa;将切割枪的氧气压力设置为1.4-1.7mpa。

32.通过调整喷粉头、切割枪以及铸坯之间的位置关系,以及相关管路压力设置,可使铁粉能够均匀喷洒至铸坯边缘角部位置与切割火焰汇聚形成高温的切割火焰,使切割火焰温度大于切割熔点,确保能够切穿高铬钢铸坯,改善高铬钢连铸切割加铁粉后无法照常完成切割的问题。

附图说明

33.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

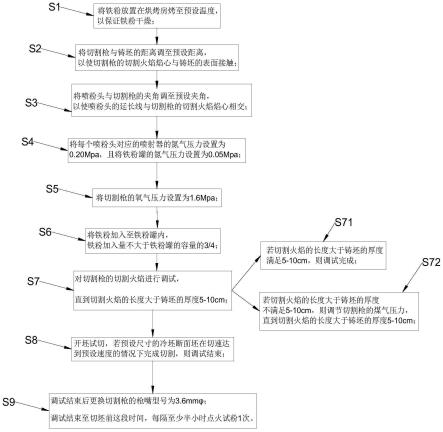

34.图1为本发明实施例提供的高铬钢连铸自动切割方法的步骤框图。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

36.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

38.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

40.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

41.下面结合图1对本实施例提供的高铬钢连铸自动切割方法进行详细描述。

42.请参考图1,本发明的实施例提供了一种高铬钢连铸自动切割方法,包括将切割枪与铸坯的距离调至预设距离,以使切割枪的切割火焰焰心与铸坯的表面接触;将喷粉头与切割枪的夹角调至预设夹角,以使喷粉头的延长线与切割枪的切割火焰焰心相交;将每个喷粉头对应的喷射器的氮气压力设置为0.20-0.30mpa,且将铁粉罐的氮气压力设置为0.05-0.1mpa;将切割枪的氧气压力设置为1.4-1.7mpa;其中,切割枪以及喷粉头呈夹角设置在铸坯上,切割枪用于向铸坯喷出切割火焰,喷粉头用于向铸坯喷洒铁粉;喷射器设置在铁粉罐上,喷粉头与喷射器连接。本实施例中的铸坯均是指高铬钢铸坯。

43.具体的,喷射器的氮气压力设置为0.20mpa、0.25mpa或者0.30mpa;铁粉罐的氮气压力设置为0.05mpa、0.08mpa、0.09mpa或者0.1mpa;切割枪的氧气压力设置为1.4mpa、1.5mpa、1.6mpa或者1.7mpa。

44.具体的,切割枪以及喷粉头均位于铸坯的上方,切割枪与喷粉头在垂直于铸坯长度方向的面内共面且呈夹角设置,喷粉头位于切割枪的斜下方。切割枪垂直于铸坯表面,用氧气切割。切割枪与铸坯的距离调整主要是使切割枪的焰心能与铸坯表面刚好接触,使之能快速对铸坯表面预热。喷粉头倾斜设置,倾斜角度与铸坯位置相关,铸坯离喷粉头越近角度越小,反之越大。

45.在将切割枪以及喷粉头的位置调整完成后,打开燃气和氧气总管阀门。本实施例中,由五个流点火进行切割。在五个流点火切割情况下,调整管道氮气压力。总管压力0.55mpa,每个流的喷射器氮气压力0.20-0.30mpa,铁粉罐氮气压力0.05-0.1mpa;切割氧气压力由原来切割普通钢的1.2mpa调整至1.4-1.7mpa,煤气压力保持0.6mpa不变。

46.通过调整切割枪以及喷粉头的位置,以及相关管路压力设置,能够使铁粉均匀喷洒至铸坯边缘角部位置与切割火焰汇聚形成高温的切割火焰,使之大于切割熔点,确保能切穿高铬钢铸坯,改善高铬钢连铸切割加铁粉后无法照常完成切割的问题。

47.参照图1,本实施例中,预设距离的范围为4

±

0.5cm。将切割枪与铸坯的高度距离调至距坯面4cm。具体的,预设距离为3.5cm、3.8cm、4.0cm、4.2cm或者4.5cm。

48.参照图1,本实施例中,预设夹角的范围为73

°±2°

。具体的,喷粉头距离切割枪的枪嘴的距离为5mm。具体的,预设夹角为71

°

、72

°

、73

°

、74

°

或者75

°

。

49.参照图1,本实施例中,高铬钢连铸自动切割方法还包括将切割枪与铸坯的距离调至预设距离,以使切割枪的切割火焰焰心与铸坯的表面接触的步骤之前的步骤:

50.将铁粉放置在烘烤房烤至预设温度,以保证铁粉干燥。本实施例中,预设温度的范围为50-60℃。具体的,预设温度为50℃、55℃、60℃。

51.在生产高铬钢前,关闭切割枪的燃气,这里一般指天然气,以及氧气总管阀门,及时将铁粉罐以及切割枪设备用压缩空气吹扫干净。

52.铁粉烘烤是为了使铁粉保持干燥,以免受潮后导致铁粉在管内堆积堵塞,影响喷粉效果。烘烤至50度是为了确保铁粉保持粉末状态,不会因铁粉罐内温度低加入后凝结成团。

53.参照图1,本实施例中,高铬钢连铸自动切割方法还包括将切割枪的氧气压力设置为1.4-1.7mpa的步骤之后的步骤:将铁粉加入至铁粉罐内,铁粉加入量不大于铁粉罐的容量的3/4。

54.确定加铁粉铁时再将铁粉从烘烤房内取出,取出后马上加入到铁粉罐内,铁粉加入量不大于罐体的3/4,防止铁粉过多影响罐内气体压力及流向,导致喷粉不均匀。

55.参照图1,本实施例中,高铬钢连铸自动切割方法还包括将铁粉加入至铁粉罐内,铁粉加入量不大于铁粉罐的容量的3/4的步骤之后的步骤:

56.对切割枪的切割火焰进行调试,直到切割火焰的长度大于铸坯的厚度5-10cm。

57.调试切割火焰,火焰垂直且长度超坯厚5-10cm;喷粉头出粉均匀,且喷射出的氮气没有对火焰垂直度前后、左右产生明显影响。

58.参照图1,本实施例中,对切割枪的切割火焰进行调试,直到切割火焰的长度大于铸坯的厚度5-10cm的步骤包括:

59.若切割火焰的长度大于铸坯的厚度满足5-10cm,则调试完成;

60.若切割火焰的长度大于铸坯的厚度不满足5-10cm,则调节切割枪的煤气压力,直到切割火焰的长度大于铸坯的厚度5-10cm。

61.具体的,切割火焰的长度为l,铸坯的厚度为h,x=l-h,若x=5-10cm,则调试完成,若x<cm,或者x>10cm,则调节切割枪的煤气压力,氧气压力不调。

62.参照图1,本实施例中,高铬钢连铸自动切割方法还包括对切割枪的切割火焰进行调试,直到切割火焰的长度大于铸坯的厚度5-10cm的步骤之后的步骤:

63.开坯试切,若预设尺寸的冷坯断面坯在切速达到预设速度的情况下完成切割,则调试结束。

64.组织开坯试切:冷坯断面坯,280

×

280,切速要达到140-150mm/min,冷坯切割速度与主要与铸坯面积相关,铸坯厚度越厚,切割速度越慢。热坯切割速度还要考虑铸坯温度,切割行程,拉坯速度等因素。

65.本实施例中,高铬钢连铸自动切割方法还包括开坯试切,若预设尺寸的冷坯断面坯在切速达到预设速度的情况下切割完成,则调试结束的步骤之后的步骤:

66.调试结束后更换切割枪的枪嘴型号为3.6mmφ;

67.调试结束至切坯前这段时间,每隔至少半小时点火试粉1次。

68.调试结束后更换3.6mmφ的新枪嘴,调试结束至切坯前这段时间,每隔半小时点火试粉1次,防止喷粉管路受潮堵塞。

69.实施例1

70.步骤s1,将铁粉放置在烘烤房烤至预设温度,以保证所述铁粉干燥;

71.步骤s2,将切割枪与铸坯的距离调至预设距离,以使切割枪的切割火焰焰心与铸坯的表面接触;

72.步骤s3,将喷粉头与切割枪的夹角调至预设夹角,以使喷粉头的延长线与切割枪的切割火焰焰心相交;

73.步骤s4,将每个喷粉头对应的喷射器的氮气压力设置为0.20mpa,且将铁粉罐的氮气压力设置为0.05mpa;

74.步骤s5,将切割枪的氧气压力设置为1.6mpa;

75.步骤s6,将所述铁粉加入至所述铁粉罐内,所述铁粉加入量不大于所述铁粉罐的容量的3/4;

76.步骤s7,对所述切割枪的切割火焰进行调试,直到所述切割火焰的长度大于所述铸坯的厚度5-10cm;

77.步骤s71,若切割火焰的长度大于铸坯的厚度满足5-10cm,则调试完成;

78.步骤s72,若切割火焰的长度大于铸坯的厚度不满足5-10cm,则调节切割枪的煤气压力,直到切割火焰的长度大于铸坯的厚度5-10cm。

79.步骤s8,开坯试切,若预设尺寸的冷坯断面坯在切速达到预设速度的情况下完成切割,则调试结束;

80.步骤s9,调试结束后更换所述切割枪的枪嘴型号为3.6mmφ;调试结束至切坯前这段时间,每隔至少半小时点火试粉1次。

81.本实施例提供的一种高铬钢连铸自动切割方法至少具有以下优点:

82.通过调整设备距离及相关管路压力设置,可使铁粉能均匀喷洒至铸坯边缘角部位置与切割火焰汇聚形成高温的切割火焰,使之大于切割熔点,确保能切穿铸坯。

83.铁粉烘烤使铁粉保持干燥,以免受潮后使用导致铁粉在管内堆积堵塞,影响喷粉效果,不会因罐内温度低加入后凝结成团。

84.对比例1

85.连铸切割铸坯工艺,采用燃气(煤气、乙炔、天然气等)与氧气混合形成高温火焰,将铸坯融解进行切割。

86.1.将切割枪嘴的高度调整至距离铸坯表面3cm;

87.2.根据铸坯厚度将煤气压力调整至0.4-0.6mpa;

88.3.调整预热氧压力,使切割火焰的焰心长度在2mm;

89.4.调整切割氧压力至1-1.2mpa,形成高温火焰后对铸坯进行切割。

90.该对比例提供的工艺在对一般的铸坯可自动切割,且成功率高,但对铬含量高的高铬钢切割时,需要长时间在一个点上停留才能将铸坯厚度切穿,切割困难,导致无法在相应的切割行程内保证铸坯被切断。

91.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1