一种可提高钢包自开率高铬引流砂工艺的制作方法

1.本发明涉及金属冶炼领域,具体来说,涉及一种可提高钢包自开率高铬引流砂工艺。

背景技术:

2.自上世纪末以来,钢铁企业连铸比逐年提升,已经成为当今主要浇铸方式,连铸技术的应用要求钢水通过不同钢包交替及时稳定提供钢水,对钢包自开率提出了更高要求,钢包引流砂加入钢包下水口位置,用于避免钢水在钢包下水口位置凝固,造成钢包不能自开,目前,国内普遍使用的是铬质、硅质或镁质等引流砂,硅质引流砂以石英砂为基料,配以长石低熔物作为促进烧结剂,现有的铬质引流砂制备工艺为了使得拌料均匀采取的措施繁琐,工序繁杂,且易出现粉尘污染,造成资源浪费,成本提高。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.针对相关技术中的问题,本发明提出一种可提高钢包自开率高铬引流砂工艺,以克服现有相关技术所存在的上述技术问题。

5.为此,本发明采用的具体技术方案如下:

6.根据本发明的一个方面,提供了一种可提高钢包自开率高铬引流砂工艺。

7.该可提高钢包自开率高铬引流砂由以下质量份数的原料制成:

8.铬矿砂30-40重量份,海砂10-20重量份,石英砂20-30重量份,高铝球20-30重量份,配炭剂0.9-1.5重量份,铬绿0.3-0.5重量份。

9.进一步的,所述配炭剂由炭黑0.1-0.3重量份,石墨0.5-0.7重量份和高品位碳粉0.3-0.5重量份组成。

10.根据本发明的另一方面,提供了一种可提高钢包自开率高铬引流砂工艺。

11.该可提高钢包自开率高铬引流砂的制备工艺,包括以下步骤:

12.筛分:铬砂、海砂、石英砂、高铝球和铬绿筛分至规定的粒级;

13.计量:配碳剂按要求预配置炭黑0.1-0.3重量份,石墨0.5-0.7重量份和高品位碳粉0.3-0.5重量份,然后将各种原材料按所述比例进行计量铬矿砂30-40重量份,海砂10-20重量份,石英砂20-30重量份,高铝球20-30重量份,铬绿0.3-0.5重量份,将计量好的各种原材料放在指定的位置;

14.加水:将计量好的海砂、石英砂、高铝球和铬绿全部混合在一起,而后取出一半的铬砂与其混合,按每做1000kg上述引流砂混合料加入4-6kg水的比例将水倒在这4种材料的上面;

15.搅拌:将计量好的配碳剂倒入上述加完水的引流砂混合料中覆盖,将混合料提进搅拌机内净搅拌8~12min;

16.二次搅拌:将剩余的一半铬砂通过斗提也提入搅拌机内二次混合搅拌5~10min;

17.干燥:启动斗提将搅拌均匀的料提入干燥塔,干燥后的成品从干燥塔底部流出,将砂温降至合适温度后包装入库。

18.进一步的,所述铬矿砂中cr2o3≥46%、fe2o3≤28%、al2o3≤15%、mgo≤9%,颗粒粒径控制范围为0.10~1.5mm。

19.进一步的,所述石英砂中sio2不低于98%,其颗粒粒径为0.5~2.0mm。

20.进一步的,所述炭黑中的碳含量≥90%,石墨中的碳含量为85~90%。

21.进一步的,所述海砂粒径为0.5~1.0mm。

22.进一步的,所述干燥塔内部的烘烤温度为110℃~150℃,烘烤时间为0.5~1h。

23.进一步的,所述干燥塔进行干燥时侧面的抽风机启动,将产生的粉尘抽出,防止引流砂粉尘大,干燥后的成品从干燥塔底部流出。

24.本发明的有益效果为:配碳剂包括精心选配的碳黑、高品位碳粉以及超细石墨,配碳剂中超细石墨是要求其粒度达到微米级的石墨粉粒,主要为了提高引流砂的弥散度,保证比面积较大;高品位碳粉是侧重纯度较高的石墨,控制引流砂中增碳剂的杂货含量;碳黑均衡配碳以降低成本,综合配碳不仅实现了良好的润滑剂作用,还极大的提高了钢包自开率高,钢包高品位铬质引流砂抗钢水侵蚀性强、抗钢水渗透性好、高温烧结性能好、颗粒粒度分布均匀、流动性好,能够有效的提高多重精炼钢包自动开浇率,通过使用本发明的产品,钢包自动开浇率可达到99%以上,从而保证多重精炼钢钢水质量及连铸工艺安全连续生产,适合钢包多重精炼。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

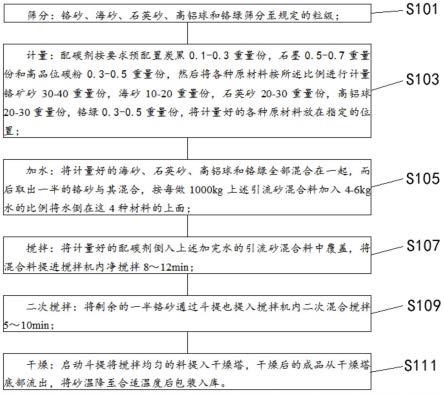

26.图1是根据本发明实施例的一种可提高钢包自开率高铬引流砂工艺流程图。

具体实施方式

27.为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

28.根据本发明的实施例,提供了一种可提高钢包自开率高铬引流砂工艺。

29.该可提高钢包自开率高铬引流砂由以下质量份数的原料制成:

30.铬矿砂30-40重量份,海砂10-20重量份,石英砂20-30重量份,高铝球20-30重量份,配炭剂0.9-1.5重量份,铬绿0.3-0.5重量份。

31.所述配炭剂由炭黑0.1-0.3重量份,石墨0.5-0.7重量份和高品位碳粉0.3-0.5重量份组成。

32.为了更清楚的理解本发明的上述技术方案,以下通过具体实例对本发明的上述方案进行详细说明。

33.实施例一

34.一种可提高钢包自开率高铬引流砂工艺,该可提高钢包自开率高铬引流砂由以下质量份数的原料制成:

35.铬矿砂30重量份,海砂10重量份,石英砂30重量份,高铝球30重量份,配炭剂0.9重量份,铬绿0.3重量份。

36.所述配炭剂由炭黑0.1重量份,石墨0.5重量份和高品位碳粉0.3重量份组成。

37.该可提高钢包自开率高铬引流砂的制备工艺,包括以下步骤:

38.筛分:铬砂、海砂、石英砂、高铝球和铬绿筛分至规定的粒级;

39.计量:配碳剂按要求预配置炭黑0.1重量份,石墨0.5重量份和高品位碳粉0.3重量份,然后将各种原材料按所述比例进行计量铬矿砂30重量份,海砂10重量份,石英砂30重量份,高铝球30重量份,铬绿0.3重量份,将计量好的各种原材料放在指定的位置;

40.加水:将计量好的海砂、石英砂、高铝球和铬绿全部混合在一起,而后取出一半的铬砂与其混合,按每做1000kg上述引流砂混合料加入4-6kg水的比例将水倒在这4种材料的上面;

41.搅拌:将计量好的配碳剂倒入上述加完水的引流砂混合料中覆盖,将混合料提进搅拌机内净搅拌8~12min;

42.二次搅拌:将剩余的一半铬砂通过斗提也提入搅拌机内二次混合搅拌5~10min;

43.干燥:启动斗提将搅拌均匀的料提入干燥塔,干燥后的成品从干燥塔底部流出,将砂温降至合适温度后包装入库。

44.实施例二

45.一种可提高钢包自开率高铬引流砂工艺,该可提高钢包自开率高铬引流砂由以下质量份数的原料制成:

46.铬矿砂35重量份,海砂15重量份,石英砂25重量份,高铝球25重量份,配炭剂1.2重量份,铬绿0.4重量份。

47.所述配炭剂由炭黑0.2重量份,石墨0.6重量份和高品位碳粉0.4重量份组成。

48.该可提高钢包自开率高铬引流砂的制备工艺,包括以下步骤:

49.筛分:铬砂、海砂、石英砂、高铝球和铬绿筛分至规定的粒级;

50.计量:配碳剂按要求预配置炭黑0.2重量份,石墨0.6重量份和高品位碳粉0.4重量份,然后将各种原材料按所述比例进行计量铬矿砂35重量份,海砂15重量份,石英砂25重量份,高铝球25重量份,铬绿0.4重量份,将计量好的各种原材料放在指定的位置;

51.加水:将计量好的海砂、石英砂、高铝球和铬绿全部混合在一起,而后取出一半的铬砂与其混合,按每做1000kg上述引流砂混合料加入4-6kg水的比例将水倒在这4种材料的上面;

52.搅拌:将计量好的配碳剂倒入上述加完水的引流砂混合料中覆盖,将混合料提进搅拌机内净搅拌8~12min;

53.二次搅拌:将剩余的一半铬砂通过斗提也提入搅拌机内二次混合搅拌5~10min;

54.干燥:启动斗提将搅拌均匀的料提入干燥塔,干燥后的成品从干燥塔底部流出,将砂温降至合适温度后包装入库。

55.实施例三

56.一种可提高钢包自开率高铬引流砂工艺,该可提高钢包自开率高铬引流砂由以下质量份数的原料制成:

57.铬矿砂40重量份,海砂20重量份,石英砂20重量份,高铝球20重量份,配炭剂1.5重量份,铬绿0.5重量份。

58.所述配炭剂由炭黑0.3重量份,石墨0.7重量份和高品位碳粉0.5重量份组成。

59.该可提高钢包自开率高铬引流砂的制备工艺,包括以下步骤:

60.筛分:铬砂、海砂、石英砂、高铝球和铬绿筛分至规定的粒级;

61.计量:配碳剂按要求预配置炭黑0.3重量份,石墨0.7重量份和高品位碳粉0.5重量份,然后将各种原材料按所述比例进行计量铬矿砂40重量份,海砂20重量份,石英砂20重量份,高铝球20重量份,铬绿0.5重量份,将计量好的各种原材料放在指定的位置;

62.加水:将计量好的海砂、石英砂、高铝球和铬绿全部混合在一起,而后取出一半的铬砂与其混合,按每做1000kg上述引流砂混合料加入4-6kg水的比例将水倒在这4种材料的上面;

63.搅拌:将计量好的配碳剂倒入上述加完水的引流砂混合料中覆盖,将混合料提进搅拌机内净搅拌8~12min;

64.二次搅拌:将剩余的一半铬砂通过斗提也提入搅拌机内二次混合搅拌5~10min;

65.干燥:启动斗提将搅拌均匀的料提入干燥塔,干燥后的成品从干燥塔底部流出,将砂温降至合适温度后包装入库。

66.为了方便理解本发明的上述技术方案,以下结合附图对本发明的上述方案的流程进行详细说明,具体如下:

67.根据本发明的实施例,还提供了一种可提高钢包自开率高铬引流砂工艺。

68.如图1所示,在实际生产过程中,该可提高钢包自开率高铬引流砂的制备工艺,包括以下步骤:

69.步骤s101,筛分:铬砂、海砂、石英砂、高铝球和铬绿筛分至规定的粒级;

70.步骤s103,计量:配碳剂按要求预配置炭黑0.1-0.3重量份,石墨0.5-0.7重量份和高品位碳粉0.3-0.5重量份,然后将各种原材料按所述比例进行计量铬矿砂30-40重量份,海砂10-20重量份,石英砂20-30重量份,高铝球20-30重量份,铬绿0.3-0.5重量份,将计量好的各种原材料放在指定的位置;

71.步骤s105,加水:将计量好的海砂、石英砂、高铝球和铬绿全部混合在一起,而后取出一半的铬砂与其混合,按每做1000kg上述引流砂混合料加入4-6kg水的比例将水倒在这4种材料的上面;

72.步骤s107,搅拌:将计量好的配碳剂倒入上述加完水的引流砂混合料中覆盖,将混合料提进搅拌机内净搅拌8~12min;

73.步骤s109,二次搅拌:将剩余的一半铬砂通过斗提也提入搅拌机内二次混合搅拌5~10min;

74.步骤s111,干燥:启动斗提将搅拌均匀的料提入干燥塔,干燥后的成品从干燥塔底部流出,将砂温降至合适温度后包装入库。

75.在一个实施例中,所述铬矿砂中cr2o3≥46%、fe2o3≤28%、al2o3≤15%、mgo≤9%,颗粒粒径控制范围为0.10~1.5mm。

76.在一个实施例中,所述石英砂中sio2不低于98%,其颗粒粒径为0.5~2.0mm。

77.在一个实施例中,所述炭黑中的碳含量≥90%,石墨中的碳含量为85~90%。

78.在一个实施例中,所述海砂粒径为0.5~1.0mm。

79.在一个实施例中,所述干燥塔内部的烘烤温度为110℃~150℃,烘烤时间为0.5~1h。

80.在一个实施例中,所述干燥塔进行干燥时侧面的抽风机启动,将产生的粉尘抽出,防止引流砂粉尘大,干燥后的成品从干燥塔底部流出。

81.综上所述,借助于本发明的上述技术方案,配碳剂包括精心选配的碳黑、高品位碳粉以及超细石墨,所述配碳剂中超细石墨是要求其粒度达到微米级的石墨粉粒,主要为了提高引流砂的弥散度,保证比面积较大;所述高品位碳粉是侧重纯度较高的石墨,控制引流砂中增碳剂的杂货含量;所述碳黑均衡配碳以降低成本,综合配碳不仅实现了良好的润滑剂作用,还极大的提高了钢包自开率高,钢包高品位铬质引流砂抗钢水侵蚀性强、抗钢水渗透性好、高温烧结性能好、颗粒粒度分布均匀、流动性好,能够有效的提高多重精炼钢包自动开浇率,通过使用本发明的产品,钢包自动开浇率可达到99%以上,从而保证多重精炼钢钢水质量及连铸工艺安全连续生产,适合钢包多重精炼。

82.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1