板坯连铸机全自动无人送引锭系统及其工作方法与流程

1.本发明属于连铸领域,具体涉及一种板坯连铸机全自动无人送引锭系统及其工作方法。

背景技术:

2.连铸机送引锭是连铸工艺过程中的一步重要工序,目前整个送引锭工序主要依靠人工操作进行,存在以下问题:1)人工送引锭劳动强度大,容易出现引锭杆跑偏等问题;2)引锭杆人工送入结晶器的过程中一旦发生较大冲击,易对结晶器铜板造成不利影响,缩短结晶器使用寿命;3)引锭杆送入距离和扇形段驱动辊何时压下,主要依靠人工判定,如果一旦驱动辊压下位置提前或者位置滞后,将损伤驱动辊或者导致引锭杆下滑,对连铸机的整体精度带来不利影响。

技术实现要素:

3.本发明的目的是提供一种板坯连铸机全自动无人送引锭系统及其工作方法,实现了全自动无人化送引锭,避免产生较大的冲击以及碰撞结晶器铜板(29)。

4.本发明所采用的技术方案是:

5.一种板坯连铸机全自动无人送引锭系统,包括引锭杆、送引车(14)、分布在扇形段的若干对驱动辊;引锭杆包括从前往后分布的挂杆(16)、若干链块(12)、引锭头(7),相邻构件之间通过两侧的连杆(13)活动连接;送引车(14)的底部设有用于前后行走且能锁止的车轮(1)、前部设有用于实现送引车(14)在引锭位精确定位的停止光电管(30)和减速光电管(31)、顶部两侧设有若干对用于支撑引锭杆的支撑辊(6)和用于对中引锭杆的对中装置、顶部中间设有用于牵引引锭杆的牵引装置、前部设有用于检测挂杆(16)是否到位的光电传感器(18)、前端上方设有正对结晶器宽度中心且在引锭杆下送时测量与引锭头(7)距离的激光测距仪(21)、前端两侧设有能将挡板(28)插入结晶器防止引锭杆下送时碰撞结晶器铜板(29)的防护装置;牵引装置包括配合的前链轮(20)、后链轮(2)和环链(5),前链轮(20)和后链轮(2)分别由电机(3)驱动且分别配合有用于监测行程的编码器(4),环链(5)上设有向前勾挂挂杆(16)的前钩(15)和向后勾挂引锭头(7)的后钩(8);防护装置包括一对挡板(28)和驱动一对挡板(28)进出结晶器的移动机构,一对挡板(28)插入结晶器时分别挡住两边的结晶器铜板(29);驱动辊与送引车(14)上的检测及执行元件联动配合,上下游的驱动辊分开控制,根据引锭杆下送状态控制是否下压引锭杆,并通过正反转调整引锭杆的下送位置。

6.进一步地,对中装置包括垂直于中心线的测距仪(9)及对中油缸(10),测距仪(9)指向链块(12)上部且高于连杆(13),对中油缸(10)位于测距仪(9)附近且能推动链块(12)。

7.进一步地,对中方法是:进入对中阶段时,对于同一对对中装置,两个测距仪(9)的实测值分别记为r1和r2,两个测距仪(9)的安装距离为r,当r1<0.9r且r2<0.9r时,电机(3)暂停牵引,延时一段时间后,对中油缸(10)伸出以对夹的方式将链块(12)对中并保持,延时一段时间后,对中油缸(10)收回,收回信号达到后电机(3)继续牵引。

8.进一步地,移动机构包括设在送引车(14)上的升降油缸(32)、由升降油缸(32)驱动升降的平台(34)、设在平台(34)上的伸缩组件(33)、由伸缩组件(33)驱动前后移动的安装块(23),两个安装块(23)通过拉杆(22)同步连接,一对挡板(28)分别安装在两个安装块(23)上。

9.上述板坯连铸机全自动无人送引锭系统的工作方法,包括步骤:

10.s1.初始状态下,送引车(14)处于停止位,防护装置的挡板(28)处于初始位;系统收到送引锭指令后,车轮(1)解锁并带动送引车(14)以正常速度a向结晶器行走,送引车(14)经过并遮住减速光电管(31),触发车轮(1)以低速b行走,然后低速到达并遮住停止光电管(30),触发车轮(1)锁止,此时处于引锭位;

11.s2.收到车轮(1)已锁止信号后,防护装置带动挡板(28)插入结晶器挡住结晶器铜板(29);收到挡板(28)已插入信号后,电机(3)驱动环链(5)通过前钩(15)带动引锭杆以速度c向结晶器入口运动,同时后链轮(2)的编码器(4)开始计数,并换算成后钩(8)的移动行程e;

12.s3.当光电传感器(18)检测到挂杆(16)到位时,电机(3)收到减速信号,驱动引锭杆以低速d行走,同时前链轮(20)的编码器(4)开始计数,并换算成挂杆(16)离开光电传感器(18)的行程s;

13.s4.引锭杆保持低速d下送,并在经过对中装置时短暂停留实现对中;设h为引锭杆的长度,即挂杆(16)到引锭头(7)的距离,当s>h时激光测距仪(21)开始测距并记为k,设l为结晶器铜板(29)入口距离激光测距仪(21)的高度,当k≥0.6l时电机(3)停止带动引锭杆且上游的驱动辊压下,延时一段时间后,若压下信号到位则即进入下一步,若压下信号不到位则报警并人工确认;

14.s5.电机(3)驱动前链轮(20)正向转动,移动速度为c;同时,上游的驱动辊转动带动引锭杆向下运动,驱动辊带动引锭杆的移动速度为d;当e达到环链条(5)周长的1/2时,前链轮(20)停止运动;设x的取值范围为400-600mm,当k≥(l+x)时,上游的驱动辊停止转动,下游的驱动辊压下,延时一段时间后,若压下信号到位则即进入下一步,若压下信号不到位则报警并人工确认;

15.s6.上下游的驱动辊同时转动并带动引锭杆往下运动,设o为结晶器铜板(29)高度,k=(l+o)时,即引锭头(7)的顶面与结晶器下口平齐时,上下游的驱动辊停止运动,进入下一步;

16.s7.上下游的驱动辊反向转动,带动引锭杆向上运动,当k=(l+x)时,上下游的驱动辊停止运动,下游的驱动辊抬起,延时一段时间后,若抬起信号到位则即进入下一步,若抬起信号不到位则报警并人工确认;

17.s8.防护装置带动挡板(28)完全离开结晶器铜板(29)回到初始位,收到挡板(28)已复位信号后,车轮(1)解锁,延时一段时间后,带动送引车(14)从引锭位行走至停止位并锁止。

18.进一步地,速度a的取值范围为0.5-2m/s,速度b的取值范围为0.1-0.4m/s,速度c的取值范围为0.3-0.7m/s,速度d的取值范围为0.1-0.2m/s。

19.进一步地,上游的驱动辊为第一对驱动辊(24)、第二对驱动辊(25)和第三对驱动辊(26),下游的驱动辊为第四对驱动辊(27)。

20.本发明的有益效果是:

21.该系统结构简单,实现了全自动无人化送引锭,降低了人工劳动强度;该系统中,编码器(4)能够对环链(5)的运动距离进行实时跟踪,激光测距仪(21)能够实时测量引锭头(7)下送时的距离,光电传感器(18)能检测挂杆(16)是否到位,三者的反馈能确保整个系统的精准控制,同时,停止光电管(30)和减速光电管(31)实现了送引车(14)在引锭位的精确定位,确保了精准控制的基础;该系统中,前钩(15)和后钩(8)分别与挂杆(16)和引锭头(7)配合,能够保证引锭杆在下降过程中的平稳性,避免产生较大的冲击;结晶器铜板(29)是结晶器的核心部件,该系统中,防护装置可以防止引锭杆下送时碰撞结晶器铜板(29),延长了结晶器使用寿命;该系统中,支撑辊可以有效降低引锭杆在移动过程中的阻力。

附图说明

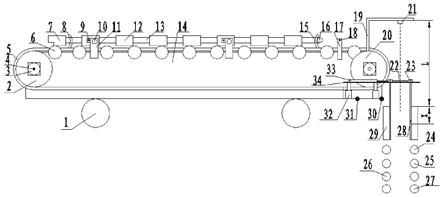

22.图1是本发明实施例中板坯连铸机全自动无人送引锭系统的主视图。

23.图2是本发明实施例中板坯连铸机全自动无人送引锭系统的俯视图。

24.图中:1-车轮;2-后链轮;3-电机;4-编码器;5-环链;6-支撑辊;7-引锭头;8-后钩;9-测距仪;10-对中油缸;11-对中油缸的安装板;12-链块;13-连杆;14-送引车;15-前钩;16-挂杆;17-光电传感器的安装立柱;18-光电传感器;19-激光测距仪的安装支架;20-前链轮;21-激光测距仪;22-拉杆;23-安装块;24-第一对驱动辊;25-第二对驱动辊;26-第三对驱动辊;27-第四对驱动辊;28-挡;29-结晶器铜板;30-停止光电管;31-减速光电管;32-升降油缸;33-伸缩组件;34-平台。

具体实施方式

25.下面结合附图和实施例对本发明作进一步说明。

26.如图1和图2所示,一种板坯连铸机全自动无人送引锭系统,包括引锭杆、送引车14、分布在扇形段的若干对驱动辊;引锭杆包括从前往后分布的挂杆16、若干链块12、引锭头7,相邻构件之间通过两侧的连杆13活动连接;送引车14的底部设有用于前后行走且能锁止的车轮1、前部设有用于实现送引车14在引锭位精确定位的停止光电管30和减速光电管31、顶部两侧设有若干对用于支撑引锭杆的支撑辊6和用于对中引锭杆的对中装置、顶部中间设有用于牵引引锭杆的牵引装置、前部设有用于检测挂杆16是否到位的光电传感器18、前端上方设有正对结晶器宽度中心且在引锭杆下送时测量与引锭头7距离的激光测距仪21、前端两侧设有能将挡板28插入结晶器防止引锭杆下送时碰撞结晶器铜板29的防护装置;牵引装置包括配合的前链轮20、后链轮2和环链5,前链轮20和后链轮2分别由电机3驱动且分别配合有用于监测行程的编码器4,环链5上设有向前勾挂挂杆16的前钩15和向后勾挂引锭头7的后钩8;防护装置包括一对挡板28和驱动一对挡板28进出结晶器的移动机构,一对挡板28插入结晶器时分别挡住两边的结晶器铜板29;驱动辊与送引车14上的检测及执行元件联动配合,上下游的驱动辊分开控制,根据引锭杆下送状态控制是否下压引锭杆,并通过正反转调整引锭杆的下送位置。

27.如图1和图2所示,在本实施例中,对中装置包括垂直于中心线的测距仪9及对中油缸10,测距仪9指向链块12上部且高于连杆13,对中油缸10位于测距仪9附近且能推动链块12。

28.如图1和图2所示,在本实施例中,移动机构包括设在送引车14上的升降油缸32、由升降油缸32驱动升降的平台34、设在平台34上的伸缩组件33、由伸缩组件33驱动前后移动的安装块23,两个安装块23通过拉杆22同步连接,一对挡板28分别安装在两个安装块23上。

29.上述板坯连铸机全自动无人送引锭系统的工作方法,包括步骤:

30.s1.初始状态下,送引车14处于停止位,防护装置的挡板28处于初始位,此时升降油缸32处于最高位,伸缩机构33处于收缩位;系统收到送引锭指令后,车轮1解锁,打开抱闸,并带动送引车14以正常速度a向结晶器行走,送引车14经过并遮住减速光电管31,触发车轮1以低速b行走,然后低速到达并遮住停止光电管30,触发车轮1锁止,此时处于引锭位;

31.s2.收到车轮1已锁止信号后,防护装置带动挡板28插入结晶器挡住结晶器铜板29,伸缩机构33先伸出,然后升降油缸32下降;收到挡板28已插入信号后,电机3驱动环链5通过前钩15带动引锭杆以速度c向结晶器入口运动,同时后链轮2的编码器4开始计数,并换算成后钩8的移动行程e;

32.s3.当光电传感器18检测到挂杆16到位时,电机3收到减速信号,驱动引锭杆以低速d行走,同时前链轮20的编码器4开始计数,并换算成挂杆16离开光电传感器18的行程s;

33.s4.引锭杆保持低速d下送,并在经过对中装置时短暂停留实现对中,对中方法是:对于同一对对中装置,两个测距仪9的实测值分别记为r1和r2,两个测距仪9的安装距离为r,当r1<0.9r且r2<0.9r时,电机3暂停牵引,延时一段时间,如5s后,对中油缸10伸出以对夹的方式将链块12对中并保持,延时一段时间,如2s后,对中油缸10收回,收回信号达到后电机3继续牵引;设h为引锭杆的长度,即挂杆16到引锭头7的距离,当s>h时激光测距仪21开始测距并记为k,设l为结晶器铜板29入口距离激光测距仪21的高度,当k≥0.6l时电机3停止带动引锭杆且上游的驱动辊压下,延时一段时间后,如5s后,若压下信号到位则即进入下一步,若压下信号不到位则报警并人工确认;

34.s5.电机3驱动前链轮20正向转动,移动速度为c;同时,上游的驱动辊转动带动引锭杆向下运动,驱动辊带动引锭杆的移动速度为d;当e达到环链条5周长的1/2时,前链轮20停止运动;设x的取值范围为400-600mm,当k≥(l+x)时,上游的驱动辊停止转动,下游的驱动辊压下,延时一段时间后,如5s后,若压下信号到位则即进入下一步,若压下信号不到位则报警并人工确认;

35.s6.上下游的驱动辊同时转动并带动引锭杆往下运动,设o为结晶器铜板29高度,k=(l+o)时,即引锭头7的顶面与结晶器下口平齐时,上下游的驱动辊停止运动,进入下一步;

36.s7.上下游的驱动辊反向转动,带动引锭杆向上运动,当k=(l+x)时,上下游的驱动辊停止运动,下游的驱动辊抬起,延时一段时间后,如5s后,若抬起信号到位则即进入下一步,若抬起信号不到位则报警并人工确认;

37.s8.防护装置带动挡板28完全离开结晶器铜板29回到初始位,收到挡板28已复位信号后,车轮1解锁,延时一段时间后,如5s后,带动送引车14从引锭位行走至停止位并锁止。

38.在本实施例中,速度a的取值范围为0.5-2m/s,速度b的取值范围为0.1-0.4m/s,速度c的取值范围为0.3-0.7m/s,速度d的取值范围为0.1-0.2m/s。

39.如图1所示,在本实施例中,上游的驱动辊为第一对驱动辊24、第二对驱动辊25和

第三对驱动辊26,下游的驱动辊为第四对驱动辊27。

40.该系统结构简单,实现了全自动无人化送引锭,降低了人工劳动强度;该系统中,编码器4能够对环链5的运动距离进行实时跟踪,激光测距仪21能够实时测量引锭头7下送时的距离,光电传感器18能检测挂杆16是否到位,三者的反馈能确保整个系统的精准控制,同时,停止光电管30和减速光电管31实现了送引车14在引锭位的精确定位,确保了精准控制的基础;该系统中,前钩15和后钩8分别与挂杆16和引锭头7配合,能够保证引锭杆在下降过程中的平稳性,避免产生较大的冲击;结晶器铜板29是结晶器的核心部件,该系统中,防护装置可以防止引锭杆下送时碰撞结晶器铜板29,延长了结晶器使用寿命;该系统中,支撑辊可以有效降低引锭杆在移动过程中的阻力。

41.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1