一种静音防尘炉渣铁分料装置的制作方法

1.本发明属于冶金设备技术领域,具体涉及一种静音防尘炉渣铁分料装置。

背景技术:

2.炉渣是钢铁冶炼时产生的一种废料,其包含有少量的炉渣铁、矿石中的脉石、焦炭等,废弃的炉渣有着十分广泛的应用,但是炉渣在被利用前,需要将其中的炉渣铁分离出来,此时需要用到相应的分料装置;

3.传统的分料装置包括传输机构、炉渣槽、传动滚筒、电磁线圈、机架和电磁装置等结构,该装置的优点在于,可以通过电磁线圈和传动滚筒的相互配合,实现炉渣铁和炉渣的分离;

4.然而该分料装置在使用时通过传动滚筒的转动实现炉渣的排放,导致分料装置在使用过程中会飘散出大量的粉尘,粉尘的四处飘散会对工作人员的身体健康产生危害,不利于该分料装置的推广和使用。

技术实现要素:

5.本发明的目的在于提供一种静音防尘炉渣铁分料装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种静音防尘炉渣铁分料装置,包括箱体,箱体的下方设置有支撑底板,支撑底板的侧面设置有用于对箱体起到支撑作用的支撑套管,所述箱体的顶部设置有下料机构,箱体靠近下料机构的一端设置有输料机构,箱体的底部设置有分料机构,分料机构包括用于配合输料机构对物料起到破碎作用的分料组件、用于对分料组件起到高度调节和驱动作用的高度调节组件,分料组件设置在高度调节组件的顶端,箱体的内部设置有与分料机构相对应的第二导流罩,箱体的侧壁上设置有与第二导流罩相对应的第一排料管。

7.作为本发明再进一步的方案:所述下料机构包括下料斗,下料斗的两端设置有与箱体相对应的下料管,下料斗的下表面两端设置有用于起到降噪作用的降噪件。

8.作为本发明再进一步的方案:所述输料机构包括第三限位板,第三限位板与箱体固定连接,第三限位板的侧面设置有与箱体相对应的第三导流罩,第三限位板的下方设置有第二限位板,第三限位板的两端设置有用于对第二限位板起到高度调节作用的第一高度调节件,第二限位板的侧面设置有第一研磨件,第一研磨件贯穿第二限位板设置,第二限位板朝向第三限位板的一侧设置有与第一研磨件相对应的输料软管,第三限位板上开设有与输料软管相对应的排料通孔。

9.作为本发明再进一步的方案:所述第三限位板的两端设置有与第二限位板滑动连接的第一限位板,第二限位板的下表面设置有第一防尘罩。

10.作为本发明再进一步的方案:所述分料组件包括限位传动管,限位传动管的底端固定连接有导流分料罩,导流分料罩的内部设置有限位电磁铁,导流分料罩的上方设置有

与第一防尘罩滑动连接的第二防尘罩,第二防尘罩的底部设置有与限位传动管相对应的限位连接杆,限位传动管的顶部设置有用于配合第一研磨件对物料起到研磨作用的第二研磨件。

11.作为本发明再进一步的方案:所述高度调节组件包括第四限位板,第四限位板的两端设置有与支撑底板相对应的限位支撑件,第四限位板的一侧设置有第五限位板,第四限位板的两端设置有用于对第五限位板起到高度调节作用的第二高度调节件,第五限位板的侧面设置有用于对限位传动管起到驱动作用的第一驱动器,第一驱动器的一侧设置有与限位传动管相对应的限位轴承,第五限位板的两端设置有与限位轴承相对应的限位固定板。

12.作为本发明再进一步的方案:所述箱体的顶端设置有用于配合下料机构对物料起到破碎作用的破碎机构。

13.作为本发明再进一步的方案:所述破碎机构包括第二驱动器,第二驱动器的输出端设置有传动轴,传动轴的两侧设置有粉碎刀。

14.作为本发明再进一步的方案:所述第二导流罩的下方设置有与分料机构相对应的第一导流罩,第一导流罩与箱体固定连接,箱体的侧壁上设置有与第二导流罩相对应的第二排料管。

15.作为本发明再进一步的方案:所述箱体的侧面固定连接有把手。

16.与现有技术相比,本发明的有益效果是:本发明结构简单,使用方便,成本低廉,故障率低,使用时通过多结构的相互配合进行防尘,有效避免装置在使用过程中飘散出大量的粉尘,防止粉尘的四处飘散对工作人员的身体健康产生危害,其次,本装置通过多结构的相互配合对炉渣进行破碎和分料,从而实现对炉渣铁和炉渣的充分分离,避免存在分离残留,显著提升装置的分料效果,值得推广和使用。

附图说明

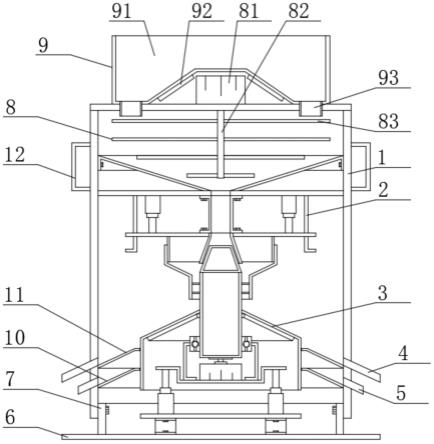

17.图1为一种静音防尘炉渣铁分料装置的结构示意图;

18.图2为一种静音防尘炉渣铁分料装置中的输料机构的结构示意图;

19.图3为一种静音防尘炉渣铁分料装置中的分料机构的结构示意图;

20.图4为一种静音防尘炉渣铁分料装置中的分料机构的结构爆炸图;

21.图5为一种静音防尘炉渣铁分料装置中的高度调节组件的结构示意图;

22.图中:1-箱体、2-输料机构、3-分料机构、4-第一排料管、5-第二排料管、6-支撑底板、7-支撑套管、8-破碎机构、9-下料机构、10-第一导流罩、11-第二导流罩、12-把手、20-第一研磨件、21-第一防尘罩、22-第一限位板、23-第二限位板、24-第一高度调节件、25-第三导流罩、26-排料通孔、27-输料软管、28-第三限位板、31-高度调节组件、32-分料组件、311-限位支撑件、312-第四限位板、313-第二高度调节件、314-第五限位板、315-限位固定板、316-限位轴承、317-第一驱动器、321-导流分料罩、322-限位电磁铁、323-限位连接杆、324-第二防尘罩、325-第二研磨件、326-限位传动管、81-第二驱动器、82-传动轴、83-粉碎刀、91-下料斗、92-降噪件、93-下料管。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。

25.对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

26.请参阅图1和图3,本实施例提供了一种静音防尘炉渣铁分料装置,包括箱体1,箱体1的下方设置有支撑底板6,支撑底板6的侧面设置有用于对箱体1起到支撑作用的支撑套管7,箱体1的顶部设置有下料机构9,箱体1靠近下料机构9的一端设置有输料机构2,箱体1的底部设置有分料机构3,分料机构3包括用于配合输料机构2起到防尘作用以及对物料起到破碎作用的分料组件32、用于对分料组件32起到高度调节和驱动作用的高度调节组件31,分料组件32设置在高度调节组件31的顶端,箱体1的顶端设置有用于配合下料机构9对物料起到破碎作用的破碎机构8。

27.使用时通过下料机构9的设置进行防尘下料,通过破碎机构8对来自下料机构9的物料进行破碎,通过输料机构2的使用对物料进行输送,通过输料机构2与分料组件32和高度调节组件31的相互配合,在防尘的前提下对物料进行破碎和分料,有效避免装置在使用过程中飘散出大量的粉尘。

28.请参阅图1,在一个实施例中,为了使装置的分料效果更好,本实施例中,优选的,箱体1的内部设置有与分料机构3相对应的第二导流罩11,箱体1的侧壁上设置有与第二导流罩11相对应的第一排料管4;本实施例中,优选的,第二导流罩11的下方设置有与分料机构3相对应的第一导流罩10,第一导流罩10与箱体1固定连接,箱体1的侧壁上设置有与第二导流罩11相对应的第二排料管5。

29.使用时通过第一导流罩10、第二导流罩11、第一排料管4和第二排料管5等结构的相互配合,实现对炉渣铁和炉渣的分别排放,避免排料时炉渣对炉渣铁造成污染,使分料装置的分料效果更好。

30.请参阅图1,在一个实施例中,为了使下料机构9的使用更加可靠,本实施例中,优选的,下料机构9包括下料斗91,下料斗91的两端设置有与箱体1相对应的下料管93,下料斗91的下表面两端设置有用于起到降噪作用的降噪件92,降噪件92为吸音板或吸音棉,使用时通过下料斗91和下料管93的使用进行下料,他通过降噪件92的设置对破碎机构8起到降噪作用。

31.在另一个实施例中,下料机构9包括下料斗91,下料斗91的两端设置有与箱体1相对应的下料管93,下料斗91的顶部设置有用于起到防尘作用的防尘帆布袋。

32.请参阅图1,为了使破碎机构8的使用更加可靠,本实施例中,优选的,破碎机构8包括第二驱动器81,第二驱动器81为电机,第二驱动器81的输出端设置有传动轴82,传动轴82的两侧设置有粉碎刀83,使用时通过粉碎刀83的转动对物料进行破碎。

33.在另一个实施例中,破碎机构8包括第二驱动器81,第二驱动器81为气动马达,第二驱动器81的输出端设置有传动轴82,传动轴82的两侧设置有破碎杆,破碎杆的一端设置有与传动轴82相对应的钢丝绳,使用时通过破碎杆的转动对物料进行敲击破碎。

34.请参阅图1和图2,在一个实施例中,为了使输料机构2的使用更加可靠,本实施例中,优选的,输料机构2包括第三限位板28,第三限位板28与箱体1固定连接,第三限位板28的侧面设置有与箱体1相对应的第三导流罩25,第三限位板28的下方设置有第二限位板23,第三限位板28的两端设置有用于对第二限位板23起到高度调节作用的第一高度调节件24,第二限位板23的侧面设置有第一研磨件20,第一研磨件20贯穿第二限位板23设置,第二限位板23朝向第三限位板28的一侧设置有与第一研磨件20相对应的输料软管27,输料软管27的材质为橡胶,第三限位板28上开设有与输料软管27相对应的排料通孔26,第三限位板28的两端设置有与第二限位板23滑动连接的第一限位板22,第二限位板23的下表面设置有第一防尘罩21。

35.第一高度调节件24为液压缸或气缸,使用时通过第一高度调节件24驱动第一研磨件20进行竖向往复移动,从而便于对物料进行研磨操作,通过第三导流罩25和输料软管27的相互配合对物料起到输送作用。

36.在另一个实施例中,输料机构2包括第三限位板28,第三限位板28与箱体1固定连接,第三限位板28的侧面设置有与箱体1相对应的第三导流罩25,第三限位板28的下方设置有第二限位板23,第三限位板28的两端固定连接有电机,电机的输出端设置有用于驱动第二限位板23远离第三限位板28的驱动凸轮,第三限位板28的两端设置有用于驱动第二限位板23靠近第三限位板28的驱动弹簧,第二限位板23的侧面设置有第一研磨件20,第一研磨件20贯穿第二限位板23设置,第二限位板23朝向第三限位板28的一侧设置有与第一研磨件20相对应的输料软管27,输料软管27的材质为硅胶,第三限位板28上开设有与输料软管27相对应的排料通孔26,第三限位板28的两端设置有与第二限位板23滑动连接的第一限位板22,第二限位板23的下表面设置有第一防尘罩21。

37.请参阅图1、图3和图4,在一个实施例中,为了使分料组件32的分料效果更好,本实施例中,优选的,分料组件32包括限位传动管326,限位传动管326的底端固定连接有导流分料罩321,导流分料罩321的内部设置有限位电磁铁322,导流分料罩321的上方设置有与第一防尘罩21滑动连接的第二防尘罩324,第二防尘罩324的底部设置有与限位传动管326相对应的限位连接杆323,限位传动管326的顶部设置有用于配合第一研磨件20对物料起到研磨作用的第二研磨件325。

38.使用时通过第二研磨件325和第一研磨件20的相互配合,对来自输料软管27的物料进行研磨和挤压破碎,从而使炉渣铁和炉渣进行充分分离,避免炉渣铁滞留在炉渣的内部,通过第二防尘罩324的设置对物料起到导流和分散作用,配合限位传动管326的设置,使物料可以均匀且分散的沿着导流分料罩321滑落,此时通过限位电磁铁322的使用,使物料沿着导流分料罩321滑落的过程中,炉渣铁被可靠的吸附固定在导流分料罩321上,而炉渣沿着导流分料罩321正常滑落,从而实现分料。

39.在另一个实施例中,分料组件32包括限位传动管326,限位传动管326的底端固定连接有导流分料罩321,导流分料罩321的内部设置有限位电磁铁322,导流分料罩321的上方设置有与第一防尘罩21滑动连接的第二防尘罩324,第二防尘罩324的底部设置有与限位

传动管326相对应的电动伸缩杆,使用时通过电动伸缩杆的使用对第二防尘罩324与导流分料罩321之间的间距进行调节,从而对下料速度进行调节,限位传动管326的顶部设置有用于配合第一研磨件20对物料起到研磨作用的第二研磨件325。

40.请参阅图1、图3和图5,在一个实施例中,为了使高度调节组件31的使用更加可靠,本实施例中,优选的,高度调节组件31包括第四限位板312,第四限位板312的两端设置有与支撑底板6相对应的限位支撑件311,第四限位板312的一侧设置有第五限位板314,第四限位板312的两端设置有用于对第五限位板314起到高度调节作用的第二高度调节件313,第二高度调节件313为电动伸缩杆或气缸,第五限位板314的侧面设置有用于对限位传动管326起到驱动作用的第一驱动器317,第一驱动器317为电机,第一驱动器317的一侧设置有与限位传动管326相对应的限位轴承316,第五限位板314的两端设置有与限位轴承316相对应的限位固定板315。

41.使用时通过第二高度调节件313的使用对第五限位板314起到高度调节作用,通过第一驱动器317的使用驱动限位传动管326进行转动,通过限位轴承316的设置对限位传动管326起到限位作用,避免限位传动管326竖向移动或发生倾斜,提升装置的可靠性,通过第二防尘罩324和第一防尘罩21进行封闭防尘。

42.在另一个实施例中,高度调节组件31包括第四限位板312,第四限位板312的两端设置有与支撑底板6相对应的限位支撑件311,第四限位板312的一侧设置有第五限位板314,第四限位板312朝向第五限位板314的两端设置有电机,电机的输出端设置有用于驱动第五限位板314向远离第四限位板312的方向移动的传动凸轮,第四限位板312的两端设置有用于驱动第五限位板314靠近第四限位板312的金属弹片,第四限位板312的两端还设置有与第五限位板314滑动连接的滑动限位板,第五限位板314的侧面设置有第一驱动器317,第一驱动器317为气动马达。

43.请参阅图1,在一个实施例中,为了便于用户对分料装置进行搬运,本实施例中,优选的,箱体1的侧面固定连接有把手12,通过把手12的设置便于用户对箱体1进行搬运。

44.本发明的工作原理及使用流程:使用时接通限位电磁铁322的电源,通过第二驱动器81驱动粉碎刀83转动,通过第一驱动器317驱动导流分料罩321、第二防尘罩324、第二研磨件325和限位传动管326转动,与此同时,通过第一高度调节件24驱动第二限位板23进行竖向往复移动,从而使第一研磨件20和第二研磨件325之间的间距不断发生变化;

45.然后向下料斗91的内部投入物料,此时下料斗91内的物料通过下料管93落入箱体1的内部,此时粉碎刀83对物料进行破碎和分散,破碎后的物料经过第三导流罩25的导流作用后进入输料软管27的内部,经过输料软管27的输送通过第一研磨件20排出,配合第二研磨件325的转动以及第一研磨件20的竖向往复移动,从而实现对物料的研磨和挤压破碎。

46.破碎后的物料落入第二防尘罩324的内部,通过第二防尘罩324对物料进行分散和导流,当破碎后的物料从第二防尘罩324的底部排出时,配合限位传动管326的使用,使物料可以均匀且分散的沿着导流分料罩321滑落,此时通过限位电磁铁322的使用,使物料沿着导流分料罩321滑落的过程中,炉渣铁被可靠的吸附固定在导流分料罩321上,而炉渣沿着导流分料罩321正常滑落,从而实现分料。

47.排放的炉渣经过第二导流罩11的导流后从第一排料管4排出,当需要对导流分料罩321上吸附的炉渣铁进行清理时,停止下料斗91的下料操作,然后控制第二高度调节件

313收缩,使导流分料罩321的顶部转折处位于第一导流罩10和第二导流罩11之间,从而使导流分料罩321上滑落的物料仅仅滑落在第一导流罩10上,此时断开限位电磁铁322的电源,被吸附固定的炉渣铁沿着导流分料罩321滑落到第一导流罩10上,炉渣铁经过第一导流罩10的导流作用后通过第二排料管5排出,排料完毕后控制第二高度调节件313伸展,从而使导流分料罩321回到初始位置(也就是使导流分料罩321的顶部转折处位于第二导流罩11的上方)。

48.通过多结构的相互配合,为装置营造封闭的处理环境,避免装置在使用过程中飘散出大量的粉尘,防止粉尘的四处飘散对工作人员的身体健康产生危害,其次,本装置通过多结构的相互配合对炉渣进行充分破碎和分料,从而实现对炉渣铁和炉渣的充分分离,避免存在分离残留,显著提升装置的分料效果,另外,本发明成本低廉,故障率低,并且本装置具有降噪功能,值得推广和使用。

49.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

50.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1